在电子材料领域,铜膏作为重要的连接与导电材料,广泛应用于电子封装、电路组装等场景。随着技术发展以及应用市场需求的变化,纳米铜膏逐渐崭露头角,在一些专业领域和产品的焊接上得到了广泛应用。与传统普通铜膏相比,纳米铜膏在多个关键维度存在显著差异。

1、产品构成:纳米级VS常规粒径

普通铜膏一般由微米级铜颗粒、有机载体(如树脂、溶剂等)以及少量添加剂(抗氧化剂、触变剂等)构成。微米铜颗粒粒径通常在1-100微米,这些较大尺寸颗粒堆积形成导电通路,但颗粒间间隙相对大。

纳米铜膏核心成分是纳米级铜颗粒,粒径处1-100纳米范畴。为防止氧化,常对纳米铜颗粒进行表面处理,如包覆抗氧化层或修饰特殊官能团。有机载体与添加剂体系也经优化,以适配纳米颗粒特性。如某些纳米铜膏添加短链羧酸类物质,赋予其自还原特性,在烧结时可消除氧化物影响。

2、性能表现:更优的导电、导热与机械性能

(1)导电性能

普通铜膏中,因微米铜颗粒间接触面积有限,电子传输易受阻碍,体电阻率相对较高。纳米铜膏凭借极小粒径,颗粒间接触点多且紧密,电子隧穿效应增强,电子传输路径更顺畅,导电性能显著提升。研究表明,通过将纳米颗粒与微米级铜颗粒混合,纳米铜膏电阻率可降至主体铜的6倍,远优于普通铜膏。

(2)导热性能

在热传导方面,纳米铜膏同样占优。纳米铜颗粒高比表面积促进了声子传输,减少热阻,热导率大幅提高。普通铜膏热导率一般在几十 W/(m・K),而优质纳米铜膏热导率能超200W/(m・K),在高功率芯片散热等对导热要求严苛的应用中优势明显。

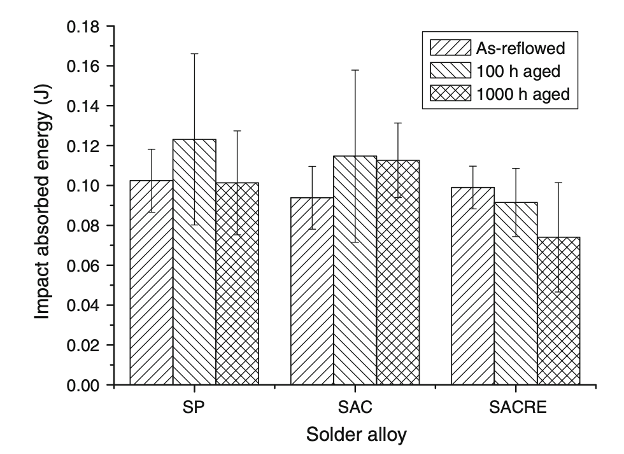

(3)机械性能

纳米铜独特的晶体结构与小尺寸效应,使纳米铜膏烧结后接头机械性能出色。纳米铜晶体缺陷少,原子排列紧密,烧结形成的连接层强度高、韧性好。法国国家科研中心研究显示,平均体积仅80纳米的铜纳米结晶体强度比普通铜高3倍,且形变均匀。普通铜膏烧结接头在强度与抗形变能力上则逊色许多。

3、成本差异:前期投入与长期效益的权衡

普通铜膏原材料成本低,微米铜颗粒制备工艺成熟、价格亲民,有机载体与添加剂成本也不高,整体生产成本较低。但在一些高端应用场景,因其性能局限,可能需多次使用或搭配其他材料,综合成本未必占优。

纳米铜膏由于纳米铜颗粒制备复杂,需精密设备与精细工艺控制,像液相还原法制备纳米铜颗粒过程繁琐,导致纳米铜颗粒成本高。且为确保纳米铜稳定性与烧结性能,对有机载体、添加剂品质要求高,进一步提升成本。不过,在对性能要求极高的应用中,纳米铜膏凭借出色性能,可减少产品故障、延长使用寿命,从长期看能降低总体成本。

4、工艺适配:各有特点,纳米铜膏挑战与机遇并存

普通铜膏烧结工艺相对简单,对设备要求不苛刻,在150-300℃、常压或较低压力下即可完成烧结,与现有电子制造设备兼容性佳,工艺窗口宽,操作易上手,广泛用于常规电子组装。

纳米铜膏因纳米铜颗粒易氧化、团聚,烧结工艺要求更精细。一方面,需在烧结过程中严格控制气氛,如采用真空、惰性气体或还原性气氛(氢气、甲酸等)防止氧化;另一方面,对烧结温度与压力控制精度要求高,一般烧结温度在 200-300℃,压力10-20MPa。但纳米铜膏能实现低温烧结,可减少对热敏元件损伤,在先进电子封装如芯片倒装、三维封装中极具潜力。

5、应用场景:契合不同需求的细分市场

普通铜膏适用于对性能要求相对不高的常规电子领域,如消费电子中的电路板焊接、普通电子元器件连接,可满足基本导电、导热与机械连接需求,成本优势使其在这类大规模、低附加值应用中占据主导。

纳米铜膏凭借卓越性能,主要应用于高端、高可靠性要求场景。在汽车电子的功率模块(如SiC逆变器)封装中,其高导电、导热性与良好机械性能,可保障模块在高温、高电流环境稳定工作;在半导体芯片封装领域,能满足芯片与基板间高效互连,助力提升芯片性能与可靠性,契合5G通信、人工智能等高精尖产业对电子材料的严苛要求。

-

汽车电子

+关注

关注

3043文章

8558浏览量

172229 -

大功率器件

+关注

关注

0文章

17浏览量

6804 -

烧结铜

+关注

关注

0文章

5浏览量

5156

发布评论请先 登录

为什么无压烧结银膏在铜基板容易有树脂析出?

通孔回流焊锡膏的选择

铜硬钎焊焊膏Cupro-Flo

丝印、碳墨、银胶、可剥胶与铜膏制程术语手册

高温锡膏与低温锡膏六大区别

用于微通孔的纳米铜导电膏简介

LED锡膏与普通锡膏有什么区别?

退火对锡银铜锡膏的影响

激光锡膏与普通锡膏在PCB电路板焊接中的区别

激光锡膏vs普通锡膏:谁才是精密焊接的未来答案?

纳米铜膏VS普通铜膏:多维度剖析差异

纳米铜膏VS普通铜膏:多维度剖析差异

评论