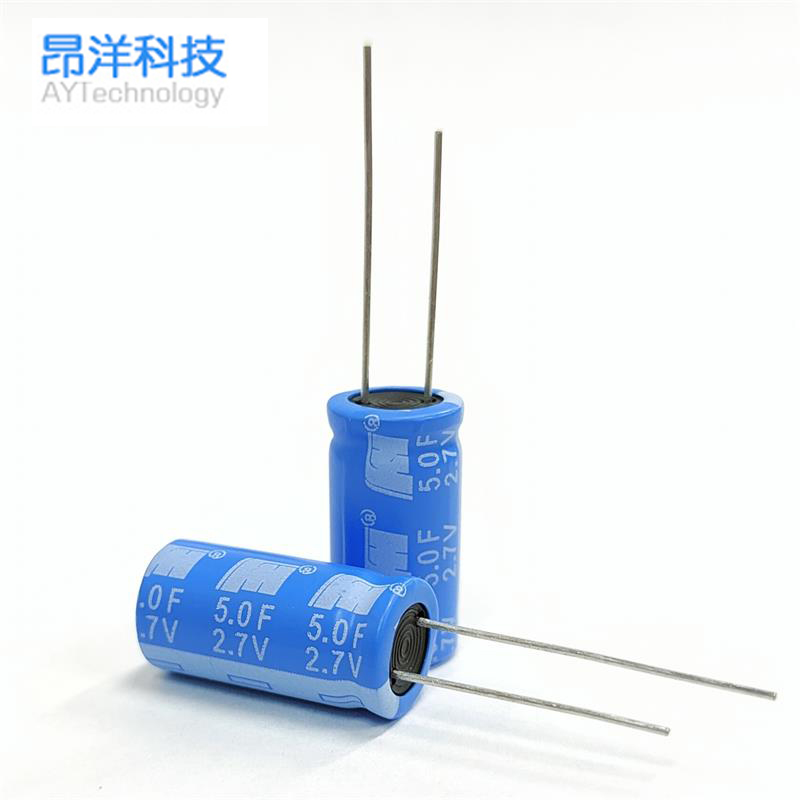

在现代电子设备中,插件铝电解电容因其大容量、低成本等优势,广泛应用于电源滤波、信号耦合等场景。然而,这类电容的金属引脚若处理不当,极易因环境湿气、污染物等发生氧化腐蚀,导致焊接不良、接触电阻增大甚至断路失效。其中,引脚镀层工艺——尤其是镀锡技术的应用,成为确保电容长期可靠性的关键一环。本文将从镀层原理、工艺对比、失效案例及行业趋势等维度,系统解析这一看似简单却至关重要的技术细节。

### 一、镀锡层的双重防护机制

铝电解电容的引脚通常采用铜基材或铁基材,其裸露状态下会与氧气、硫化物等发生化学反应。以铁引脚为例,在潮湿环境中会形成疏松的Fe₂O₃(红锈),而铜引脚则易生成Cu₂(OH)₂CO₃(铜绿)。镀锡工艺通过以下方式实现保护:

1. **物理屏障作用**:锡层致密的晶体结构能有效隔绝空气与基材接触。实验数据显示,5μm以上厚度的镀锡层可使盐雾测试耐受时间提升至500小时以上(引自CSDN技术博客《电子元件引脚防腐工艺研究》)。

2. **电化学牺牲保护**:锡的标准电极电位(-0.14V)介于铁(-0.44V)和铜(+0.34V)之间。对于铁引脚,锡可作为阳极优先腐蚀;而对铜引脚,锡又转为阴极保护,这种自适应特性大幅延缓基材锈蚀。

### 二、镀锡工艺的技术演进

早期采用的**热浸镀锡**工艺(温度260-300℃)存在锡层厚度不均(15-50μm)、易产生锡须等问题。目前主流技术已转向更精密的**电镀锡**方案:

- **哑光锡**(Matte Tin):结晶颗粒粗大,焊接时需较高温度,但抗氧化性能优异。某日系厂商测试表明,其哑光锡引脚在85℃/85%RH环境下存放5年后,可焊性仍保持初始值的90%。

- **光亮锡**(Bright Tin):添加有机光亮剂后获得镜面效果,焊接流动性好,但长期存放可能发生锡晶须生长。行业通常建议存储期不超过2年。

- **锡铜合金**(Sn-Cu):掺入0.3-0.7%铜元素可抑制晶须,如松下ECOS系列电容采用的「STOCH工艺」,据搜狐科技报道,其抗硫化性能比纯锡层提升3倍。

### 三、焊接工艺与镀层的协同效应

镀锡层的防护效果最终需要通过焊接实现固化。百度百家号《电子元件焊接失效分析》指出,不当焊接会导致防护失效:

1. **温度窗口控制**:理想焊锡温度应处于230-250℃区间。低于220℃时,锡层未能完全熔融,易形成虚焊;超过260℃则可能烧毁镀层下方的镍阻挡层(如有),引发铜扩散问题。

2. **助焊剂选择**:含松香树脂的免清洗型助焊剂最匹配镀锡引脚。某军工案例显示,使用酸性焊膏后,镀锡层在3个月内出现点状腐蚀,而改用中性焊剂后未再发生类似问题。

### 四、长期可靠性验证数据

通过对服役10年以上的设备拆解分析(CSDN用户hjnln提供的实测数据),镀锡引脚展现显著优势:

- **通信基站电源模块**:比较日系镀锡电容与某品牌未镀锡电容,前者引脚截面显微观察显示锈蚀深度仅2-3μm,后者已达15-20μm并伴随焊点裂纹。

- **工业变频器**:在含硫化氢的恶劣环境中,镀锡电容的平均无故障时间(MTBF)达78,000小时,是裸铜引脚产品的2.3倍。

### 五、新兴技术挑战与应对

随着无铅焊料(如SAC305合金)的普及,镀锡工艺面临新要求:

1. **IMC层控制**:锡与铜在焊接界面会生成Cu₆Sn₅金属间化合物,过厚(>4μm)将导致脆性断裂。头部厂商如Rubycon已开发出「梯度退火」工艺,使IMC层控制在1-2μm。

2. **耐高温特性**:新能源汽车电子要求元件耐受125℃以上高温。采用「锡铋合金镀层」的新型电容(如尼吉康LKG系列)可在150℃下保持镀层结构稳定。

### 结语

插件铝电解电容的镀锡引脚绝非简单的"防锈涂层",而是融合了材料科学、电化学与焊接力学的系统工程。从消费电子到航空航天,这一微米级的技术细节正持续推动着电子设备寿命的边界。未来,随着环保法规趋严和合金材料创新,镀层技术或将迎来新一轮升级,而"焊锡后多年不生锈"这一基础需求,仍将是衡量品质的黄金标准。

审核编辑 黄宇

-

焊锡

+关注

关注

0文章

325浏览量

19613 -

铝电解电容

+关注

关注

1文章

336浏览量

14063

发布评论请先 登录

电力仪表检测设备铝电解电容 高精度适配

高压变频器铝电解电容 高电压耐受

插件铝电解电容的 “散热妙处”:立式安装让热量快速 “向上散”

插件铝电解电容的 “代换禁忌”:容量相同,引脚间距错 1mm 也不行

插件铝电解电容的 “代换法则”:容量相近,为何引脚间距错一点就不行?

插件铝电解电容的 “引脚镀层”:镀锡抗氧化,焊锡后多年不生锈

插件铝电解电容的 “引脚镀层”:镀锡抗氧化,焊锡后多年不生锈

评论