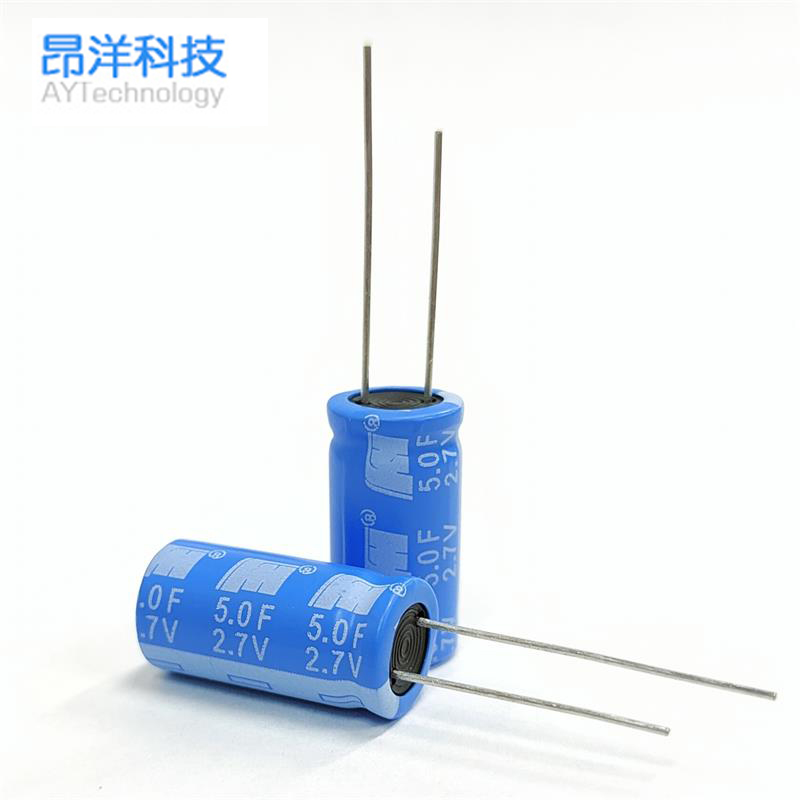

为什么铝电解电容会容量衰减下降?铝电解电容作为电子设备中不可或缺的储能元件,其容量衰减问题长期困扰着工程师与制造商。从消费电子到工业电源,容量衰减不仅影响电路性能,更直接关联到产品寿命与可靠性。

一、电解液蒸发:容量衰减的“隐形杀手”

电解液作为铝电解电容的核心介质,其蒸发过程是容量衰减的主因之一。电解液蒸发导致两个关键后果:

有效电极面积缩减:电解液减少使铝箔表面氧化膜无法充分接触,导致极板有效面积减小。例如,某汽车电子厂商在测试中发现,105℃环境下工作的470μF/25V电容,运行2000小时后容量衰减达15%,其中电解液蒸发贡献率超过60%。

ESR(等效串联电阻)激增:电解液粘度随蒸发上升,电阻率增大,导致ESR从初始的50mΩ升至200mΩ以上。某通信电源案例显示,ESR升高使输出纹波电压从50mV飙升至200mV,引发设备误动作。

二、电极腐蚀:高温高湿下的“慢性中毒”

铝电极在恶劣环境中的腐蚀是容量衰减的另一元凶。腐蚀过程分两阶段:

初始阶段:水分子渗透氧化膜,形成局部微电池反应,铝箔表面出现点蚀坑。例如,在85℃/85%RH环境中,某铝电解电容的漏电流从初始的0.5μA增至10μA仅需500小时。

加速阶段:腐蚀产物(如Al(OH)₃)膨胀导致氧化膜开裂,电解液直接侵蚀铝基体,形成树枝状腐蚀通道。某航空电源测试显示,腐蚀导致电容容量在1000小时内衰减25%,同时ESR上升300%。

三、氧化膜增厚:老化工艺的“双刃剑”

阳极氧化膜是铝电解电容的“心脏”,但其厚度控制极具挑战性:

老化电压偏差:若老化电压超过额定值10%,氧化膜厚度将增加20%,导致容量衰减8%。某电源模块案例中,因老化设备电压波动,同一批次电容容量分散性达±15%。

反向电压冲击:即使短暂反向电压(如1V),也会在氧化膜中形成缺陷,引发局部增厚。某逆变器测试显示,反向电压导致电容容量在100次循环后衰减10%。

铝电解电容的容量衰减并非不可战胜的难题。通过材料创新、工艺精进与科学使用,可将容量衰减率控制在每年5%以内,满足大多数工业场景需求。

审核编辑 黄宇

-

铝电解电容

+关注

关注

1文章

297浏览量

14055

发布评论请先 登录

车规铝电解电容:保障冬季汽车低温启动的可靠组件

插件铝电解电容的 “代换禁忌”:容量相同,引脚间距错 1mm 也不行

铝电解电容温升对电性能的影响分析

插件铝电解电容的 “代换法则”:容量相近,为何引脚间距错一点就不行?

为什么铝电解电容会容量衰减下降?

为什么铝电解电容会容量衰减下降?

评论