工业互联网数据采集平台的功能与作用

工业互联网数据采集平台是工业互联网体系的核心组件之一,其核心目标是实现工业设备与系统的互联互通,实时获取生产数据,支撑智能化决策与优化。以下从功能与作用两方面进行详细解析:

一、核心功能

多源异构数据采集

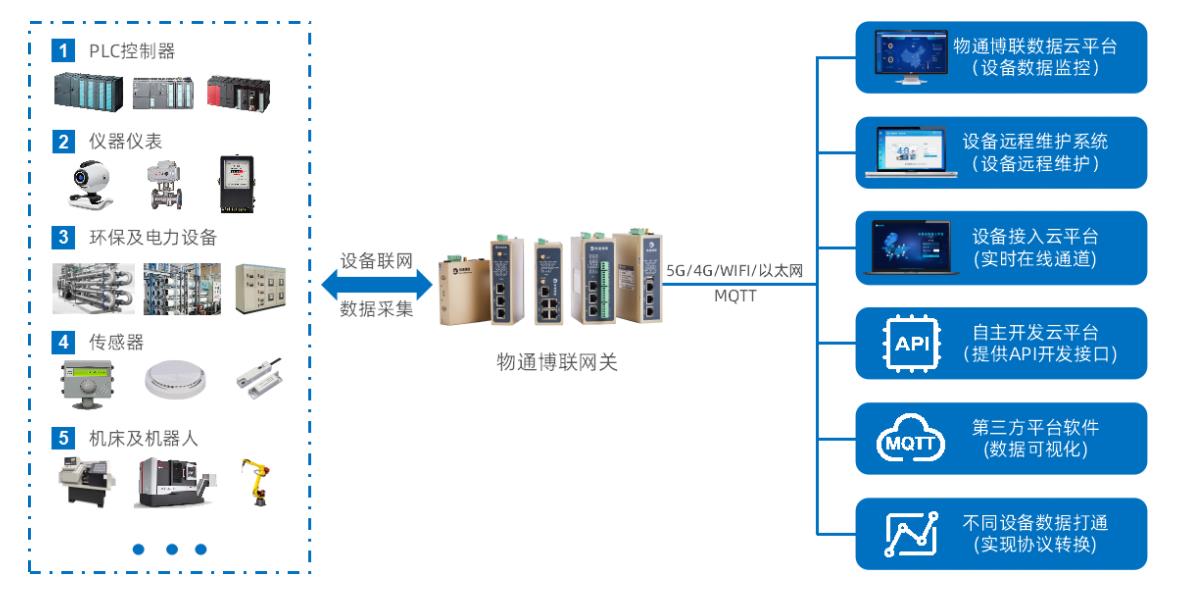

支持多种协议:兼容Modbus、OPC UA、Profinet、MQTT等工业通信协议,适配PLC、传感器、数控机床、SCADA系统等设备。

跨平台兼容性:支持Windows、Linux、嵌入式系统等不同操作系统,满足工业现场多样化环境需求。

实时性与周期性采集:可配置高频次(毫秒级)或低频次(分钟级)数据采集策略,平衡数据精度与系统负载。

数据预处理与清洗

数据过滤:剔除无效数据(如传感器噪声、重复值)或异常值(如温度传感器超限)。

数据转换:将原始数据(如二进制编码)转换为结构化格式(如JSON、CSV),便于后续分析。

数据压缩与存储:采用边缘计算技术,在本地对数据进行压缩或聚合,减少传输带宽占用。

边缘计算与本地决策

实时分析:在数据源头(如工业网关)进行初步分析(如振动频谱分析、设备状态判断),减少云端依赖。

本地控制:根据预设规则触发本地动作(如设备停机、报警推送),提升响应速度。

数据传输与安全

传输协议:支持TCP/IP、5G、LoRaWAN等网络协议,适配不同工业场景的通信需求。

安全机制:采用TLS加密、VPN隧道、访问控制等技术,确保数据在传输和存储中的安全性。

设备管理与监控

设备注册与配置:支持设备批量注册、参数配置及固件升级。

状态监控:实时监测设备在线状态、数据传输质量及异常事件(如断网、数据丢失)。

开放性与可扩展性

API接口:提供RESTful API或SDK,支持与MES、ERP等上层系统集成。

插件化架构:允许用户通过插件扩展新协议或功能模块。

二、核心作用

支撑智能制造

实时监控与预测性维护:通过采集设备运行数据(如振动、温度),结合AI算法预测设备故障,减少停机时间。

生产过程优化:分析工艺参数(如压力、流量)与产品质量的关联,优化生产流程。

提升企业数字化能力

数据资产化:将分散的设备数据整合为统一的数据池,支撑数据驱动的决策。

跨部门协同:通过数据共享打破信息孤岛,促进生产、维护、研发等部门的协作。

降低运营成本

减少人工巡检:自动化数据采集替代人工抄表,降低人力成本。

能耗优化:通过分析能源消耗数据(如电表、水表),识别节能潜力点。

增强系统兼容性与灵活性

异构系统集成:解决不同厂商设备间的协议不兼容问题,实现“即插即用”。

快速响应需求变化:通过灵活配置采集规则,适应新产品、新工艺的快速上线。

保障生产安全与合规

安全审计:记录设备操作日志,满足工业安全法规(如ISO 26262)要求。

应急响应:实时监测危险环境参数(如气体浓度、压力),触发安全联动机制。

三、典型应用场景

离散制造

采集数控机床、工业机器人的运行数据,优化刀具寿命与生产节拍。

流程工业

监控化工反应釜的温度、压力曲线,实现精准控制与安全预警。

能源管理

采集光伏电站、风力发电机的发电数据,结合气象数据优化发电效率。

智慧物流

通过AGV(自动导引车)的传感器数据,实现路径规划与库存动态管理。

四、技术趋势

5G与TSN(时间敏感网络):提升低时延、高可靠的数据传输能力。

数字孪生:通过采集数据构建虚拟模型,实现物理世界与数字世界的映射。

AIoT融合:在边缘端集成AI模型,实现更智能的本地决策。

总结

工业互联网数据采集平台是工业数字化转型的基石,其核心价值在于打通数据孤岛、释放数据潜能。通过实时、高效、安全的数据采集与处理,企业能够实现生产透明化、决策智能化和运营精益化,最终提升竞争力。在选择平台时,需重点关注协议兼容性、边缘计算能力、安全机制及与现有系统的集成性。

审核编辑 黄宇

-

传感器

+关注

关注

2574文章

54458浏览量

786590 -

数据采集

+关注

关注

40文章

7846浏览量

119980

发布评论请先 登录

工业互联网数据采集平台的功能与作用

工业互联网数据采集平台的功能与作用

评论