工业互联网中的智能网关是连接物理设备与工业互联网的核心组件,具备数据采集、协议转换、边缘计算、安全防护、远程管理等多重功能,是实现工业设备互联互通、数据实时传输与智能化处理的关键基础设施。以下从核心功能、技术价值、应用场景三个维度展开分析:

一、核心功能:打通工业数据流通全链条

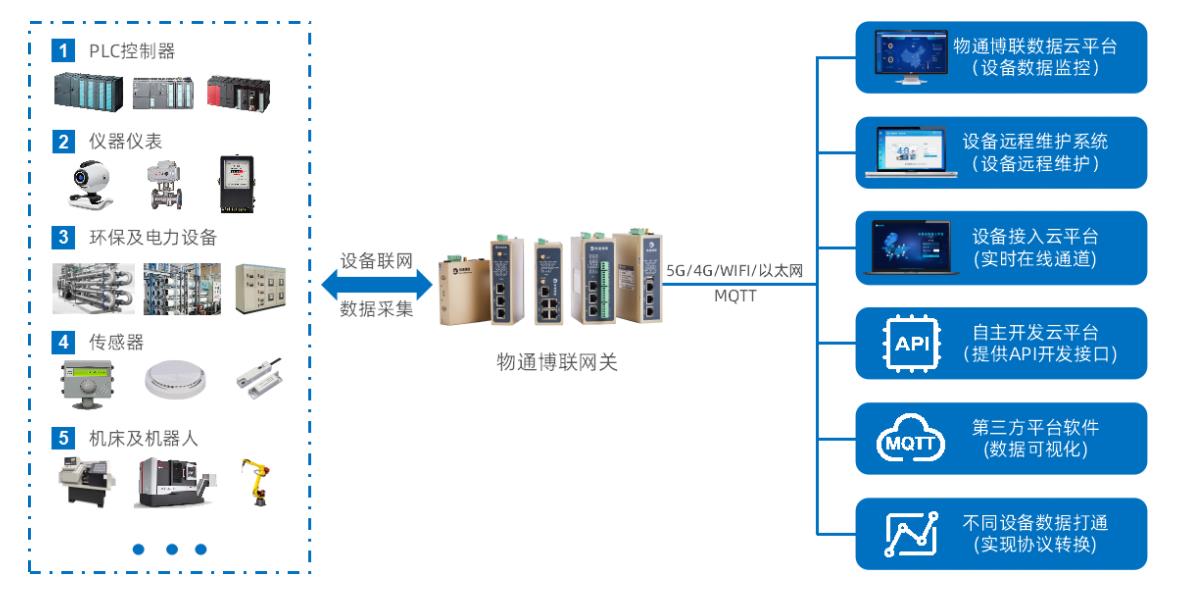

多协议适配与数据采集

工业现场设备品牌、型号多样,通信协议复杂(如Modbus、OPC UA、Profinet等)。智能网关通过内置协议库,可同时连接PLC、传感器、工业机器人等设备,实时采集温度、压力、振动等运行数据。例如,在汽车制造产线中,网关可同步采集西门子PLC的生产数据、施耐德仪表的工艺参数及环境传感器数据,实现多源异构数据整合。

协议转换与数据标准化

将不同协议的设备数据转换为统一标准(如Modbus TCP、OPC UA),打破数据孤岛。例如,将基于Modbus RTU的旧设备数据转换为TCP协议,便于与支持该协议的MES系统集成,实现设备间无缝通信。

边缘计算与本地预处理

在网关端对数据进行过滤、聚合、加密等操作,减少无效数据传输。以钢铁生产为例,网关可过滤90%的正常数据,仅上传异常值与关键统计指标,降低网络带宽压力,同时支持实时异常检测(如设备振动超标),触发本地预警或远程干预。

安全防护与数据加密

内置防火墙、VPN隧道、SSL/TLS加密等技术,防止数据泄露与网络攻击。在智能电网场景中,网关通过加密技术保护电力数据传输,利用VPN实现设备与监控中心的安全连接,确保系统稳定性。

二、技术价值:提升工业系统效率与可靠性

降低网络依赖,提升实时性

边缘计算使数据在本地完成初步处理,减少云端传输延迟。例如,在机器人产线中,网关可实时分析机械臂运动数据,快速调整控制参数,避免因网络延迟导致的生产停滞。

优化资源利用,降低成本

通过数据过滤与压缩,减少云端存储与计算压力。某电子制造企业部署网关后,云端数据量下降70%,存储成本降低40%,同时支持按需扩容,适应生产波动。

增强系统可扩展性

支持软件定义功能(SDN),可通过远程升级新增协议解析、数据分析模块。例如,某能源企业通过网关固件更新,快速支持新型光伏逆变器的数据采集,无需更换硬件。

三、应用场景:覆盖工业全生命周期

智能工厂:生产可视化与预测性维护

连接产线设备,将数据实时传输至MES/ERP系统,实现生产调度优化。同时,通过边缘分析预测设备故障(如电机轴承磨损),提前安排维护,减少停机时间。富士康等企业部署网关后,设备利用率提升15%,故障响应速度提高3倍。

能源监控:远程控制与效率优化

在风电、光伏领域,采集发电机转速、发电量等数据,支持远程启停与参数调整。某风电场通过网关实现风机群控,发电效率提升8%,运维成本降低25%。

环保监测:实时预警与污染治理

连接水质、空气质量传感器,边缘计算分析数据异常(如PM2.5超标),自动触发预警并联动治理设备。某化工园区部署网关后,污染事件响应时间从2小时缩短至10分钟。

设备远程运维:降低服务成本

制造商通过网关远程获取设备运行数据,实现故障诊断与程序更新。某机床企业利用网关远程解决80%的客户问题,现场维修需求减少60%,客户满意度提升20%。

审核编辑 黄宇

-

智能网关

+关注

关注

6文章

890浏览量

51588

发布评论请先 登录

工业互联网的重要价值

工业互联网中的智能网关有什么功能

工业互联网中的智能网关有什么功能

评论