伺服系统和PLC在工业自动化中都是重要组成部分,二者存在一定共同点,但区别更为明显,以下为你详细介绍:

共同点

应用领域关联:二者都广泛应用于工业自动化领域,在制造业、物流、机器人等行业发挥着关键作用,共同推动工业生产向自动化、智能化方向发展。例如在汽车制造生产线中,PLC负责整体生产流程的逻辑控制和协调,伺服系统则精准控制机械臂的运动,二者协作完成汽车零部件的抓取、装配等任务。

提高生产效率:都能通过自动化控制减少人工干预,提高生产效率。PLC可以快速准确地执行预设的控制程序,实现生产过程的自动化运行;伺服系统则能实现高速、高精度的运动控制,加快生产节拍。

促进系统集成:在现代工业自动化系统中,伺服系统和PLC常常需要集成使用,以实现更复杂的控制功能。它们可以通过各种通信接口(如以太网、串口等)进行数据交换和协同工作。

区别

功能定位

伺服系统:主要功能是实现高精度的运动控制,包括位置控制、速度控制和转矩控制等。它能够快速、准确地响应控制指令,使被控对象按照预定的轨迹和参数运动。例如在数控机床中,伺服系统控制刀具的精确移动,实现高精度的加工。

PLC:侧重于逻辑控制和顺序控制,用于对生产过程中的各种信号进行采集、处理和输出,实现对设备的启停、顺序动作、连锁保护等控制功能。比如在自动化包装线上,PLC根据传感器的信号控制各个包装环节的启动和停止,确保包装过程的顺利进行。

控制方式

伺服系统:通常采用闭环控制方式,通过编码器、旋转变压器等反馈装置实时检测被控对象的位置、速度等信息,并与设定值进行比较,根据偏差调整控制输出,以实现精确控制。

PLC:一般采用开环控制或简单的闭环控制(如通过模拟量输入模块获取反馈信号进行控制),主要依据预设的程序逻辑进行控制,对实时性和精度的要求相对伺服系统较低。

硬件组成

伺服系统:主要由伺服电机、伺服驱动器和反馈装置组成。伺服电机是执行机构,将电能转换为机械能;伺服驱动器是控制核心,根据控制指令和反馈信号驱动伺服电机;反馈装置则用于提供位置、速度等反馈信息。

PLC:包括中央处理器(CPU)、存储器、输入输出接口、电源等部分。CPU负责执行程序和处理数据;存储器用于存储程序和数据;输入输出接口用于连接外部设备,实现信号的输入和输出。

编程与调试

伺服系统:编程主要涉及运动参数的设置,如位置、速度、加速度等,以及运动轨迹的规划。调试过程需要精确调整控制参数,以确保系统的稳定性和精度,通常需要专业的调试工具和经验。

PLC:编程采用梯形图、指令表等编程语言,侧重于逻辑关系的表达和控制流程的设计。调试相对较为灵活,可以通过在线监控、修改程序等方式进行,对编程人员的技术要求相对较低。

成本与维护

伺服系统:由于其对精度和性能的要求较高,硬件成本相对较高,同时调试和维护也需要专业的技术人员,维护成本也较高。

PLC:成本相对较低,且其模块化设计使得维护和扩展更加方便,一般的技术人员经过培训即可进行日常的维护和简单的故障排除。

审核编辑 黄宇

-

plc

+关注

关注

5045文章

14441浏览量

483547 -

伺服系统

+关注

关注

14文章

594浏览量

41511

发布评论请先 登录

PLC与伺服控制有什么区别

网络化多电机伺服系统监控终端设计

伺服系统和PLC各自在什么场合使用

单片机和伺服有什么区别

伺服和PLC有什么区别

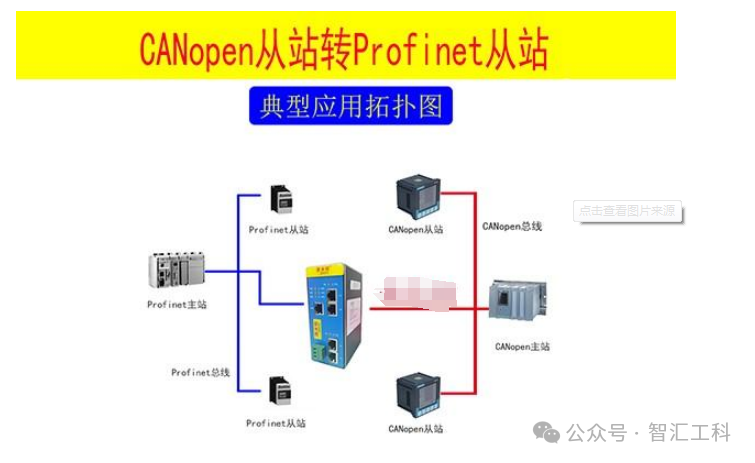

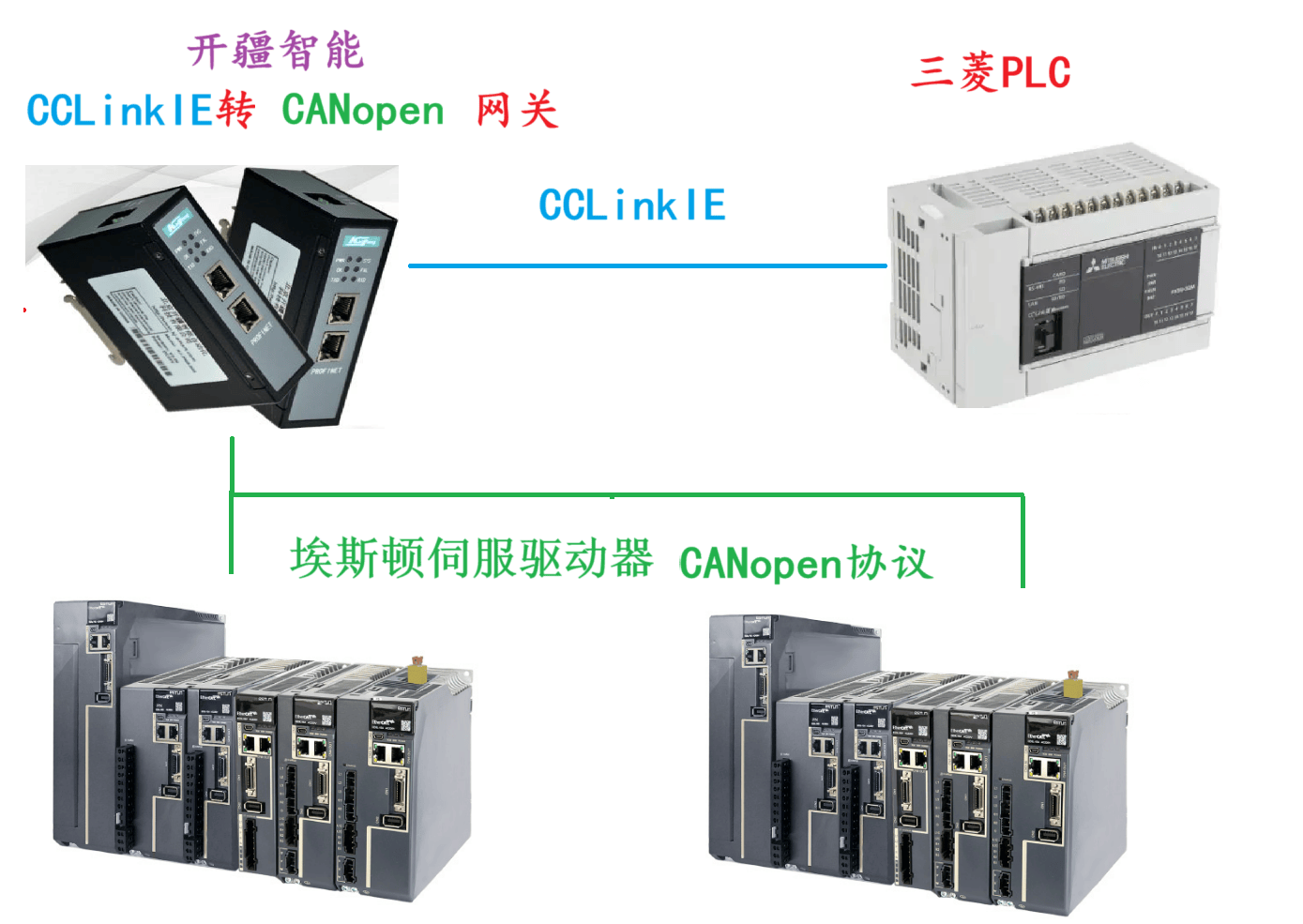

CANOpen转PROFINET网关连接低压伺服系统

伺服系统和PLC有哪些共同点和区别

伺服系统和PLC有哪些共同点和区别

评论