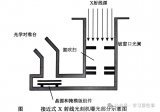

在电子制造领域,MOS管焊点的“外观不可见缺陷”如内部空洞、微裂纹或焊料不足等,已成为影响器件可靠性的关键隐患。传统目视检测或光学显微镜仅能观察表面,无法穿透封装结构,而X射线焊点检测技术凭借其独特的穿透成像能力,成为解决此类难题的核心方案。

以合科泰HKTD2302(SOT-23封装,N沟道,具体电气参数可结合文件中对应产品补充)为例,该器件广泛应用于智能手机电源管理模块。在传统AOI检测中,焊点表面光滑无异常,但X射线成像显示,12%的样品存在直径0.2-0.5mm的内部空洞。此类缺陷在高频开关工况下可能导致局部过热,引发手机续航异常或关机故障。通过X射线检测剔除空洞率>3%的不良品后,该型号在终端产品中的故障率从5.6%降至0.8%。

工业与汽车电子

合科泰HKTQ50N03(PDFN3333封装,N沟道,VDS=30V,ID=50A,Rds(on)=0.0085Ω)应用于新能源汽车OBC(车载充电器)的功率转换电路。其焊点厚度达0.8mm,传统检测无法穿透多层基板。X射线CT扫描发现,5%样品存在沿引脚轴向的微裂纹(深度0.3-0.6mm),该缺陷可能在大电流冲击下扩展导致开路。通过优化回流焊温度曲线(峰值温度从250℃调整至265℃),结合X射线全检,裂纹发生率降至0.3%,器件在1000小时负载循环测试中可靠性提升92%。

低阈值电压器件的精密检测

合科泰的HKTL0701(假设的低阈值电压SOT-23封装型号,VGS(th)=0.7V)因低阈值特性常用于高频信号放大电路,但其0.15mm超薄封装对检测精度要求极高。X射线检测采用10kV微焦斑光源,分辨率达3μm,成功识别出焊盘与芯片引脚间的虚焊缺陷(接触面积<50%)。通过调整焊膏量(从0.8mg增加至1.2mg),虚焊率从9%降至1.5%,确保器件在5GHz射频应用中的信号稳定性。

结语

通过X射线焊点检测技术,合科泰实现了从“外观抽检”到“内部全检”的质量管控升级。这种基于X射线技术的“非破坏性缺陷可视化”方案,不仅突破了外观检测的局限性,更通过数据驱动的工艺优化,其技术实践为消费电子、汽车电子等领域提供了从缺陷识别到工艺优化的全流程可靠性保障,推动行业向高精度、高可靠制造迈进。

审核编辑 黄宇

-

MOS管

+关注

关注

110文章

2758浏览量

75139 -

焊点

+关注

关注

0文章

144浏览量

13284

发布评论请先 登录

汉思新材料:芯片底部填充胶可靠性有哪些检测要求

可靠性设计的十个重点

电子元器件可靠性检测项目有哪些?

提升QFN封装可靠性的关键:附推拉力测试机检测方案

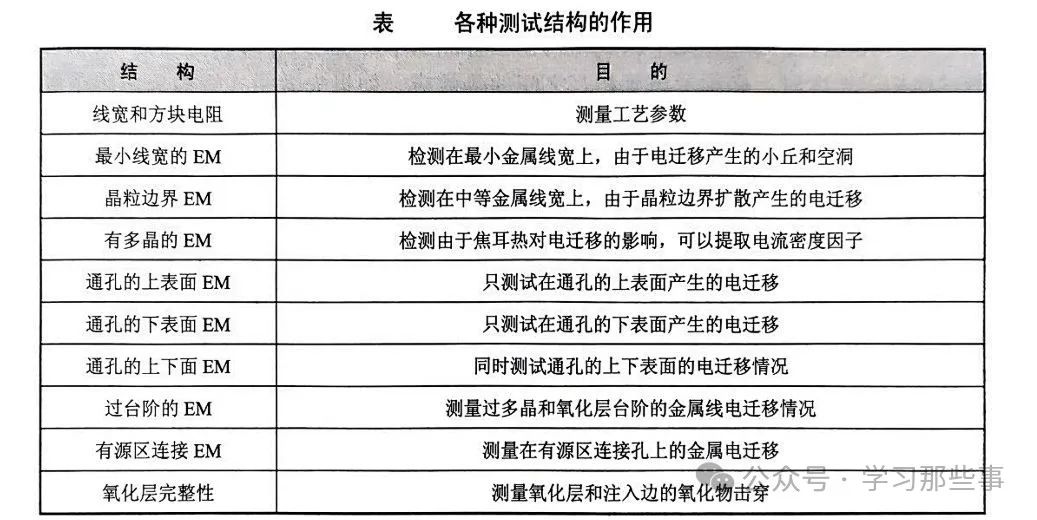

提供半导体工艺可靠性测试-WLR晶圆可靠性测试

电机微机控制系统可靠性分析

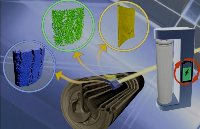

X射线显微CT检测设备助力高效安全储能系统发展

汽车车灯检测与可靠性验证

X射线焊点检测技术:破解MOS管外观不可见缺陷的可靠性方案

X射线焊点检测技术:破解MOS管外观不可见缺陷的可靠性方案

评论