在电子制造领域,PCB(印制电路板)作为电子产品的关键载体,其焊接质量直接决定了产品的性能和可靠性。激光锡焊作为一种高效精密的焊接技术,在PCB焊接中得到了广泛应用。然而,尽管该技术已相对成熟,但在实际操作中,激光烧基板的问题仍时有发生,这不仅会导致产品报废,增加生产成本,还会影响生产效率。本文将深入探讨PCB板激光锡焊时烧基板的原因,并结合大研智造激光锡球焊锡机的先进技术,为您提供全面且实用的避免烧基板的方法和策略。

一、PCB基板材料与激光锡焊概述

PCB基板,即覆铜箔层压板,集导电、绝缘和支撑三大功能于一身,是制造PCB电路板的基础材料。随着电子技术的飞速发展,对PCB基板材料的性能要求也越来越高,如更高的耐热性、更好的电气性能和机械性能等,这推动了覆铜箔板标准的不断更新和完善。

激光锡焊作为一种利用高能量密度激光束作为热源的焊接方法,具有焊接速度快、精度高、热影响区小等优点,能够满足现代电子产品对微小间距和复杂结构焊接的需求。然而,由于激光能量集中,若控制不当,很容易导致基板局部过热,从而引发烧基板的问题。

二、PCB板激光锡焊烧基板的原因分析

(一)高能量局部快速加热

在激光锡焊过程中,若焊点加热速度过快,高能量集中在局部区域,会使焊点铜箔迅速热胀变形。当热胀应力超过铜箔与基板之间的结合力时,焊点铜箔就会与基板分离,严重时甚至会烧穿基板。例如,在一些高密度PCB板焊接中,由于焊点间距小,激光能量容易相互叠加,导致局部温度过高。

(二)激光焊锡机控制器模式不当

部分激光焊锡机采用功率模式,该模式根据设定的输出功率持续对焊点输出能量,而不考虑实际的焊接温度。这种模式虽然适用于散热快的焊点,但对于大多数普通焊点来说,由于无法实时调整能量输出,很容易导致基板过热。特别是在没有专业激光工程师调校的情况下,功率模式的弊端更加明显。

(三)温度模式下的温度过载

目前,激光焊锡机多采用闭环控制系统,设定温度后控制器会根据实时采集的温度自动计算并调整输出功率。然而,如果温度反馈不够及时,控制器在未得到准确反馈温度的情况下会持续增加输出能量,从而导致温度过载。一旦温度超过基板的耐受范围,就会造成基板烧伤。

三、避免PCB板激光锡焊烧基板的方法

(一)优化焊点加热过程

为避免高能量局部快速加热导致的问题,焊点加热应采用从低温到高温持续平稳升温的方式。例如,若焊点焊接工艺要求温度为350℃,可以设定温度从280℃开始,在0.3S内平稳升温到350℃。这样可以使焊点铜箔均匀受热,减少热胀变形,有效避免铜箔与基板分离,保护基板不受损伤。

(二)合理选择控制器模式

鉴于功率模式的局限性,对于非特殊焊点,应优先采用温度模式。温度模式能够根据实际焊接温度实时调整输出功率,确保焊点在合适的温度下进行焊接,避免因功率输出不当导致基板过热。同时,对于复杂的焊接任务,建议由专业的激光工程师进行参数调校,以确保控制器模式的正确选择和参数的合理设置。

(三)提升温度反馈灵敏度与限制功率输出

1. 采用高灵敏度温度反馈的设备:选择温度反馈更加灵敏的激光焊锡机是解决温度过载问题的有效途径。目前,国内一些激光焊锡机的温度反馈频率为1000次/s,而采用德国进口激光焊锡组件的设备,其反馈频率可高达10000次/s,甚至15000次/s。更高的反馈频率能够更及时地捕捉温度变化,使控制器能够迅速调整输出功率,避免温度过载。

2. 加入功率限制:在温度模式下,可以根据温控激光焊锡机的温度曲线,观察温度过载处的输出功率,并设定功率限制。通过限制功率输出,可以防止控制器在温度反馈不及时的情况下过度增加能量,从而有效控制温度,避免基板烧伤。

(四)充分的工艺试验与优化

在正式生产前,进行充分的工艺试验和优化是必不可少的环节。通过对少量PCB板进行焊接测试,仔细观察基板的受热情况和焊接质量。根据测试结果,调整激光参数(如激光功率、脉冲宽度、频率等)、焊接时间等工艺参数,不断优化焊接工艺,直到达到满意的焊接效果。这一过程需要耐心和细致,确保每个参数的调整都能对焊接质量产生积极影响。

(五)提升操作人员技能与经验

操作人员的技能和经验对避免基板烧损起着至关重要的作用。操作人员应熟悉激光锡焊设备的性能和操作方法,严格按照操作规程进行焊接操作。在操作过程中,要密切关注焊接过程中的各种参数变化和基板的状态,及时发现并处理异常情况。同时,定期对操作人员进行培训和考核,提高其操作水平和应急处理能力。

四、大研智造激光锡球焊锡机的优势与应用

大研智造作为激光锡焊领域的领先企业,其激光锡球焊标准机(单工位)在避免PCB板激光锡焊烧基板方面具有显著优势:

1. 精确的能量控制:采用先进的激光系统和闭环控制系统,能够精确控制激光能量的输出,确保焊点在合适的温度下进行焊接,有效避免基板过热。激光功率可在60 - 150W(半导体)/200W(光纤)范围内灵活调节,满足不同焊接需求。

2. 高灵敏度的温度反馈:设备配备高分辨率的温度传感器,温度反馈频率高,能够实时准确地监测焊接温度。一旦温度出现异常,控制器能够迅速做出反应,调整激光能量,防止温度过载。

3. 先进的视觉定位系统:搭载高效的图像识别及检测系统,采用500万像素CCD相机,定位精度高达±0.15mm。能够精准定位焊点位置,确保激光能量准确作用于焊点,减少对基板的热影响。

4. 稳定的机械结构:整体采用大理石龙门平台架构,具有极高的稳定性和刚性,工作周期长,设备精度稳定性好。在焊接过程中,能够有效减少设备振动对焊接质量的影响,保证焊接过程的稳定性和可靠性。

大研智造激光锡球焊标准机广泛应用于微电子、3C电子、军工电子、航空航天、精密医疗等领域。在实际应用中,成功帮助众多企业解决了PCB板激光锡焊烧基板的问题,提高了产品的良品率和生产效率。例如,在某3C电子企业的PCB板焊接项目中,引入大研智造激光锡球焊标准机后,基板烧损率从原来的5%降低至0.4%,良品率大幅提升,同时生产效率提高了3倍以上。

五、行业趋势与展望

随着电子产品不断向小型化、高密度化、高性能化方向发展,对PCB板激光锡焊技术的要求也将越来越高。未来,避免烧基板的技术将朝着更加智能化、自动化和精细化的方向发展:

1. 智能化控制:引入人工智能算法,实现对焊接过程的智能监控和自适应调整。通过对大量焊接数据的分析和学习,自动优化焊接参数,提高焊接质量和稳定性。

2. 自动化生产:与自动化生产线深度融合,实现PCB板激光锡焊的全自动化生产。减少人为因素对焊接质量的影响,提高生产效率和一致性。

3. 新材料应用:研发和应用新型PCB基板材料和焊料,提高基板的耐热性和焊接性能,从材料层面降低烧基板的风险。

大研智造将持续关注行业发展趋势,不断加大研发投入,创新技术和产品,为客户提供更加优质、高效、可靠的激光锡焊解决方案,助力电子制造行业的发展和进步。

六、结语

避免PCB板激光锡焊时烧基板是一项系统工程,需要综合考虑焊接工艺、设备性能、操作人员技能等多个方面。通过优化焊点加热过程、合理选择控制器模式、提升温度反馈灵敏度、进行充分的工艺试验和提升操作人员技能等措施,可以有效减少烧基板的问题发生。大研智造激光锡球焊锡机凭借其先进的技术和卓越的性能,为避免烧基板提供了可靠的解决方案。如果您在PCB板激光锡焊过程中遇到烧基板或其他焊接问题,欢迎联系大研智造。我们将为您提供专业的技术咨询、定制化的解决方案和优质的售后服务,帮助您解决焊接难题,提升产品质量和竞争力!

审核编辑 黄宇

-

pcb

+关注

关注

4391文章

23741浏览量

420594 -

激光

+关注

关注

21文章

3578浏览量

69081 -

基板

+关注

关注

2文章

314浏览量

23924

发布评论请先 登录

一文吃透WebSocket:智能物联网通信的入门与实战全攻略!

激光锡焊的核心温控测温范围

激光锡焊的温度控制原理分析

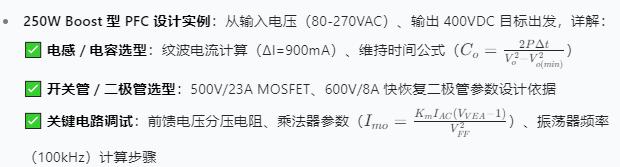

UC3854 功率因数校正设计全攻略:从理论到实战

PCB板激光锡焊防烧基板全攻略:5大核心技术与实战方案

PCB板激光锡焊防烧基板全攻略:5大核心技术与实战方案

评论