在 LED 照明与显示技术中,倒装芯片封装凭借高效的散热性能和集成度,成为行业主流方向。然而,使用无铅锡膏进行焊接时,焊点内部常出现 “空洞” 问题,不仅影响产品性能,更对可靠性构成威胁。这些看似微小的空隙究竟从何而来?傲牛科技的研发工程师带你一一解读其中原因,手把手教你如何破解?

一、无铅锡膏焊接空洞的成因:多因素交织的 “隐形杀手”

无铅锡膏的核心成分为锡-银-铜(SAC)合金,与传统有铅锡膏相比,其熔点更高(约 217℃vs183℃),润湿性和流动性稍逊,这为空洞形成埋下隐患。

具体来看,空洞产生主要源于三大层面:

1. 材料特性与助焊剂反应

无铅锡膏的助焊剂通常含有有机酸、表面活性剂等成分,焊接过程中需通过挥发和分解去除焊盘氧化层。若助焊剂活性不足或配方不合理,残留的气体(如松香分解产生的水蒸气、助焊剂溶剂挥发不完全的有机物)会被困在熔融焊料中,冷却后形成空洞。此外,SAC 合金的表面张力较高,对焊盘的润湿性较弱,导致焊料铺展不均匀,局部气体难以逃逸。

2. 工艺参数与设备精度

回流焊温度曲线是关键影响因素:升温速率过快(如超过 2.5℃/s)会导致助焊剂瞬间剧烈挥发,气体来不及排出;保温时间不足(低于 60 秒)则无法充分去除氧化层,残留杂质成为气泡核心;峰值温度过高(超过 260℃)会加剧焊料氧化,形成氧化物包裹的空洞。此外,锡膏印刷环节若模板厚度不均、开孔设计不合理(如圆形开孔比方形更容易滞留气体),或印刷压力过大导致焊料量偏差,均会造成焊点局部焊料不足或分布不均,为空洞提供 “生长空间”。

3. 基板与芯片表面状态

焊盘表面的氧化层(如铜基板暴露在空气中形成的 CuO)会严重阻碍焊料润湿,导致焊料与基板间形成气隙。若芯片凸点或基板焊盘的表面粗糙度不足,或存在污染物(如助焊剂残留、灰尘),会破坏焊料的均匀铺展,形成局部 “死角” 困住气体。此外,氮气环境下焊接虽能减少氧化,但气流速度不当会引入额外的湍流,反而增加气泡卷入风险。

二、空洞对倒装 LED 芯片的危害:从性能到寿命的多重威胁

焊点空洞看似微小,却会对倒装 LED 芯片产生 “链式反应”。

1、电学性能下降:空洞导致焊点有效导电面积减少,接触电阻升高,可能引发 LED 正向电压波动、发光效率降低,甚至局部暗灭。

2、散热效率恶化:LED 芯片约 80% 的能量转化为热量,焊点是关键散热通道。空洞会使热阻增加(如焊点空洞率每增加 10%,热阻可能上升 5%-8%),导致芯片结温升高,加速荧光粉老化和波长漂移,缩短使用寿命。

3、机械可靠性受损:在热循环(如- 40℃~85℃反复切换)或振动环境中,空洞周围的焊料承受应力集中,易引发裂纹扩展,最终导致焊点脱落或芯片位移,造成产品失效。

三、破解空洞难题:全流程管控与技术创新

要攻克无铅锡膏焊接空洞问题,需从材料、工艺、检测三方面协同优化:

1. 优选材料:定制化锡膏与表面处理

选择低活性、低残留的助焊剂配方,添加适量的消泡剂(如硅烷类化合物),减少气体生成;针对倒装芯片的微小焊点(通常直径 50-100μm),采用粒径更细(如 20-45μm)的锡粉,提高填充能力。同时,对基板焊盘进行纳米级镀银或镀镍处理,增强表面润湿性,减少氧化风险。

2. 精准工艺:回流焊与印刷参数优化

回流焊需采用“慢升温-长保温-缓冷却”曲线:预热阶段以1.5-2℃/s 速率升温至 150℃,保温90-120秒使助焊剂充分活化。回流阶段峰值温度控制在 245-255℃,保持40-60 秒确保焊料完全熔融。冷却速率不超过3℃/s,避免焊料骤凝导致气体截留。印刷环节使用激光切割的超薄模板(厚度 80-100μm),开孔设计为边缘倒角的“泪滴形”,减少焊料边缘堆积,同时通过 3D SPI(锡膏测厚仪)实时监控印刷精度,确保焊料量偏差<±5%。

3. 环境控制与检测闭环

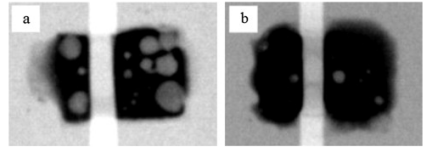

在回流焊炉中通入氮气(氧含量<100ppm),营造低氧环境减少焊料氧化;焊接后采用 X 射线断层扫描(X-Ray CT)检测焊点内部结构,设定空洞率阈值(一般要求<15%,核心焊点<5%),通过大数据分析空洞分布规律,反向优化工艺参数。对于高可靠性要求的场景(如汽车尾灯、户外显示屏),可引入真空回流焊技术,通过负压环境强制排出气体,将空洞率降至 5% 以下。

四、未来趋势:从 “控制” 到 “预防” 的技术升级

随着 Mini LED 和 Micro LED 封装向更精细化发展(焊点直径<50μm),无铅锡膏焊接空洞控制将迎来新挑战。行业正探索以下方向:

- 新型焊料开发:研究含铋、铟的多元合金(如 SAC305+Bi),降低表面张力并拓宽熔融温度窗口。

- 纳米界面改性:在焊盘表面制备超疏水或超亲水涂层,引导焊料均匀铺展,抑制气泡生成。

3. 智能工艺监控:结合 AI 算法实时分析回流焊炉内的温度、气流数据,动态调整参数,实现 “零空洞” 焊接。

无铅锡膏焊接空洞问题,本质上是材料特性、工艺精度与设备能力的协同考验。通过全流程的精细化管控、材料创新与检测技术升级,不仅能破解当下倒装 LED 封装的可靠性难题,更将为下一代微纳电子封装奠定技术基础。在绿色制造与高性能需求并存的时代,每一个焊点的 “零缺陷”,都是推动 LED 产业向更高效率、更长寿命迈进的关键一步。

-

led

+关注

关注

243文章

24434浏览量

687400 -

回流焊

+关注

关注

14文章

535浏览量

18226 -

倒装芯片

+关注

关注

1文章

117浏览量

16795

发布评论请先 登录

倒装 LED 芯片焊点总 “冒泡”?无铅锡膏空洞难题如此破!

倒装 LED 芯片焊点总 “冒泡”?无铅锡膏空洞难题如此破!

评论