中科院最新实验数据显示:一片比指甲盖还小的纳米金刚石膜,能让氮化镓器件寿命暴增8倍!华为被曝光的实验室视频更震撼:用激光在GaN芯片上‘雕刻’出微米级钻石散热网,温度梯度直降300%...这究竟是材料学的奇迹,还是散热革命的终极答案?"

01

纳米金刚石薄膜:从实验室到量产的突破

技术痛点升级分析

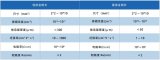

传统CVD工艺的瓶颈不仅在于应力控制,更涉及晶粒尺寸-热导率权衡:

晶粒尺寸>500nm:热导率>1800 W/m·K,但表面粗糙度>200nm,难以与GaN器件集成

- 晶粒尺寸<100nm:表面粗糙度<50nm,但热导率骤降至800 W/m·K以下

最新工艺突破

1.两步沉积法(东京工业大学2023成果)

阶段1:高甲烷浓度(5%)快速成核,基底温度800℃,形成致密纳米晶层(厚度200nm)

- 阶段2:低甲烷浓度(1%),温度提升至950℃,诱导晶粒横向生长,最终晶粒尺寸达300nm,热导率突破1500 W/m·K

2.等离子体修饰技术(中科院半导体所专利)

在沉积前采用Ar/H₂等离子体刻蚀GaN表面,形成周期性纳米凹槽(深度20nm,间距50nm)

- 金刚石成核密度提升至10¹¹/cm²,薄膜厚度均匀性误差<±5%

量产化进展

设备国产化:北方华创推出量产型CVD设备,沉积速率达2μm/h,良品率超90%

- 成本对比:6英寸GaN晶圆镀膜成本从5000美元降至800美元(2021-2023数据)

02

金刚石基GaN:材料集成的三大流派

技术路线深度对比

方法 | 热阻(m²·K/GW) | 工艺温度(℃) | 器件可靠性 | 代表厂商 |

直接外延法 | 15-20 | >1000 | 界面缺陷多,寿命<1万小时 | 住友电工 |

过渡层键合法 | 20-25 | 400-600 | 耐热冲击性强,寿命>5万小时 | |

DDF技术 | 8-12 | 800-900 | 需应力缓冲层,寿命3万小时 | AkashSystems |

界面工程突破

1.梯度过渡层设计(华为2024专利)

多层结构:GaN→AlN(2nm)→SiC(5nm)→金刚石

热膨胀系数梯度从3.5×10⁻⁶/K过渡至1×10⁻⁶/K,热应力降低70%

2.原子层钝化技术(麻省理工团队成果)

在键合界面沉积单层Al₂O₃(厚度0.5nm),消除悬挂键

界面态密度从10¹³/cm²降至10¹⁰/cm²,器件漏电流降低2个数量级

03

三维集成:从平面到立体的热管理革命

结构创新案例

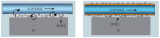

1.鳍式金刚石散热器(IBM实验室原型)

在GaN器件背面刻蚀出深10μm、宽2μm的鳍状沟槽

- 沉积金刚石填充后,热扩散面积增加5倍,峰值温度降低45℃

2.纳米柱互锁结构(加州大学洛杉矶分校方案)

在GaN层制备直径200nm、高1μm的纳米柱阵列

- 金刚石填入纳米柱间隙,界面接触面积提升300%,热阻降至6 K·mm/W

多物理场仿真验证

ANSYS仿真数据:

传统结构:热点温度128℃(@20W/mm功率)

- 3D集成结构:热点温度89℃,温度梯度从50℃/mm改善至15℃/mm

- 寿命预测:在85℃环境温度下,MTTF(平均无故障时间)从3年提升至8年

04

键合技术:低温 vs 室温的终极对决

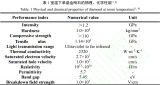

关键技术参数对比

指标 | 表面活化键合(SAB) | 水解辅助固化 | 传统阳极键合 |

工艺温度 | 25℃ | 180℃ | 400℃ |

界面热导率 | 100 MW/m²·K | 60 MW/m²·K | 30 MW/m²·K |

剪切强度 | 35 MPa | 25 MPa | 40 MPa |

适用场景 | 传感器封装 |

量产难点突破

1.等离子体均匀性控制(东京电子解决方案)

- 采用多级射频源(13.56MHz+2.45GHz),晶圆表面等离子体密度波动<±3%

2.纳米级表面平整度

- 化学机械抛光(CMP)后表面粗糙度<0.2nm,相当于原子级平整

05

产业化进程:2024全球竞争格局

主要玩家布局

美国:

Akash Systems:金刚石基GaN射频器件已用于Starlink卫星

- Diamond Foundry:建设全球首条8英寸金刚石衬底产线

日本:

住友电工:开发出150mm金刚石/GaN晶圆,良率突破85%

- 丰田合成:车规级金刚石散热片通过AEC-Q101认证

中国:

华为哈勃投资:控股杭州超芯星(纳米金刚石粉市占率70%)

中电科55所:金刚石微波器件已用于歼-20机载雷达

成本下降路线图

2023年:6英寸金刚石衬底成本约5000美元/片

2025年(预测):规模化生产后降至1200美元/片,达到砷化镓衬底2倍价格区间

- 2030年(预测):CVD技术突破后有望降至300美元/片

06

技术展望:四大前沿方向

1.量子级散热:利用金刚石NV色心实现器件温度量子传感,精度达0.01℃2.柔性金刚石:开发厚度<1μm的柔性金刚石膜,用于可穿戴设备散热3.自修复界面:在键合层添加微胶囊自修复剂,提升器件抗疲劳性能

4.光热协同:利用金刚石超宽光谱透射特性,实现散热-光通信功能集成。

结语:从纳米级薄膜沉积到8英寸晶圆制造,金刚石散热技术正在突破每个技术节点的“不可能三角”。当工艺成本曲线穿越产业化临界点,一场从航天军工到消费电子的散热革命已悄然启幕——这或许是中国企业换道超车的最佳战场。

以上部分资料转载网络平台,文章仅仅用于交流学习版权归原作者。如有侵权请告知立删。

-

氮化镓

+关注

关注

66文章

1857浏览量

119192 -

热管理

+关注

关注

11文章

510浏览量

22870 -

金刚石

+关注

关注

1文章

126浏览量

9910

发布评论请先 登录

大尺寸单晶金刚石衬底制备技术突破与挑战

瑞丰光电推出金刚石基超大功率密度封装

化合积电推出硼掺杂单晶金刚石,推动金刚石器件前沿应用与开发

创纪录!全球最大金刚石单晶成功研制

中国第四代半导体技术获重大突破:金刚石与氧化镓实现强强联合

优化单晶金刚石内部缺陷:高温退火技术

革新突破:高性能多晶金刚石散热片引领科技新潮流

一文解析大尺寸金刚石晶圆复制技术现状与未来

戴尔比斯发布金刚石复合散热材料

金刚石:从合成到应用的未来材料

探讨金刚石增强复合材料:金刚石/铜、金刚石/镁和金刚石/铝复合材料

欧盟批准西班牙补贴金刚石晶圆厂

探秘合成大尺寸单晶金刚石的路线与难题

金刚石散热黑科技 | 氮化镓器件热管理新突破

金刚石散热黑科技 | 氮化镓器件热管理新突破

评论