随着生产设备逐渐向大型化、集约化方向发展,大型设备也越来越多,由于大型设备的传动部位往往传递动力非常大,长期工作的条件下经常导致传动部位磨损。传统的修复方法有堆焊、热喷涂、电刷渡等,但均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂:而热喷涂、电刷镀受涂层厚度限制,容易剥落,且以上方法都是用金属修复金属,无法改变“硬对硬”的配合关系,常常导致修复失效。

一、轴承磨损的解决方案

对于上述传统的修复技术,存在较多的弊端,目前采用高分子技术可以现场操作有效提升了维修效率,且降低了维修费用和维修强度,相比传统技术,高分子复合材料既具有金属所要求的强度和硬度,又具有金属所不具备的退让性(变量关系),通过"模具修复”、“部件对应关系”、“机械加工”等工艺,可以最大限度确保修复部位和配合部件的尺寸配合。同时,利用复合材料本身所具有的抗压、抗弯曲、延展率等综合优势,可以有效地吸收外力的冲击,极大化解和抵消轴承对轴的径向冲击力,并避免了间隙出现的可能性,也就避免了设备因间陈增大而造成的次磨损。

因此在当今形势下,在技术条件允许的情况下使用高分子复合材料技术针对设备的传动部位磨损问题进行修复,既符合当前“再制造”形势的要求,又可以缩短企业停机时间、节约更换成本,达到为企业创造经济效益的目的。

二、高分子复合材料修复工艺分析

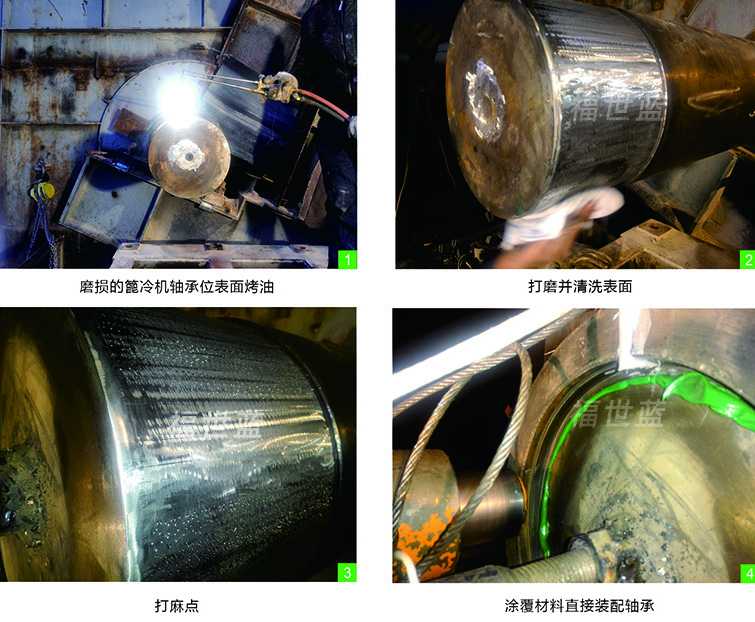

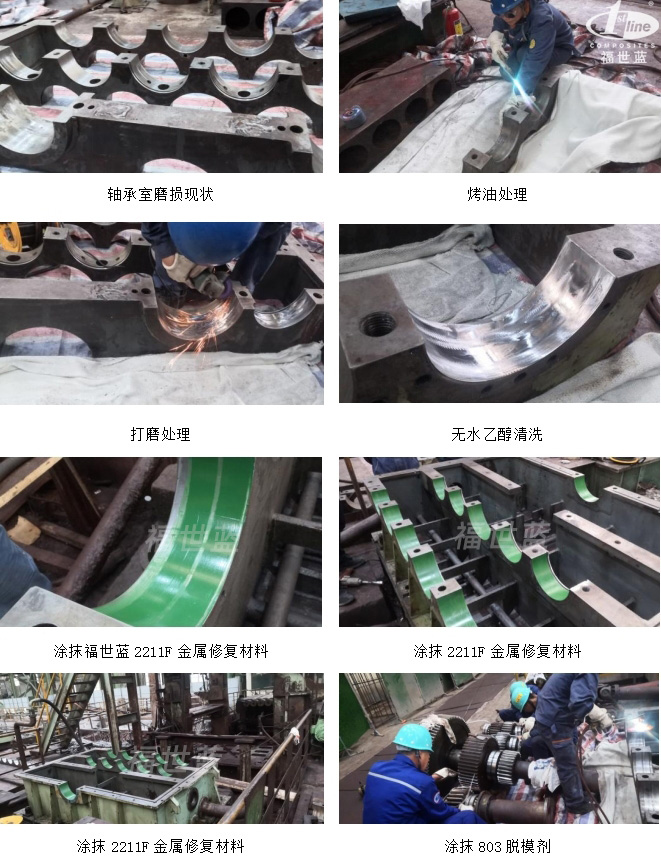

福世蓝高分子复合材料修复工艺一般会根据不同磨损情况、设备参数来匹配不同的修复方案。常见的修复工艺有:部件对应关系修复工艺、样板尺修复工艺、模具修复工艺、机加工修复工艺、麻点修复工艺等。利用高分子复合材料现场对磨损部位进行修复,在保证修复精度和满足安装要求的基础上,无需对设备进行大量拆卸,修复周期短,一般8-12小时内完成修复和安装工作。

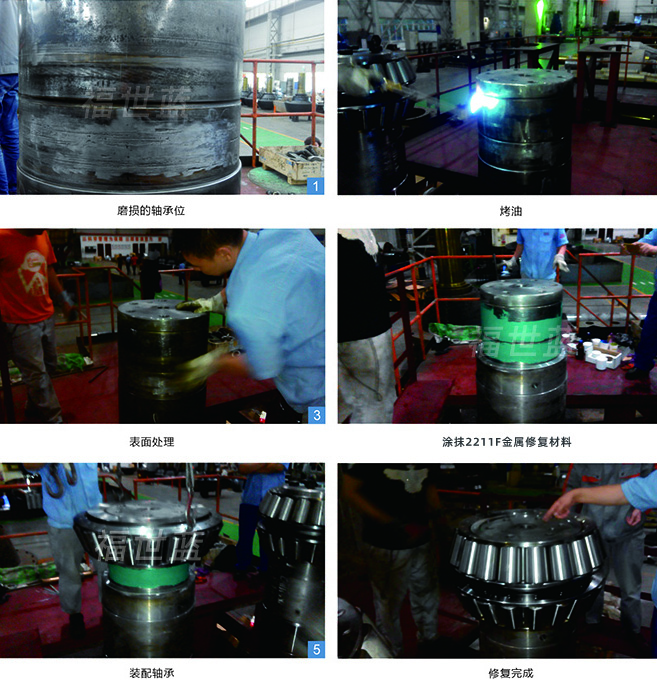

案例一:高分子复合材料之部件对应关系修复工艺

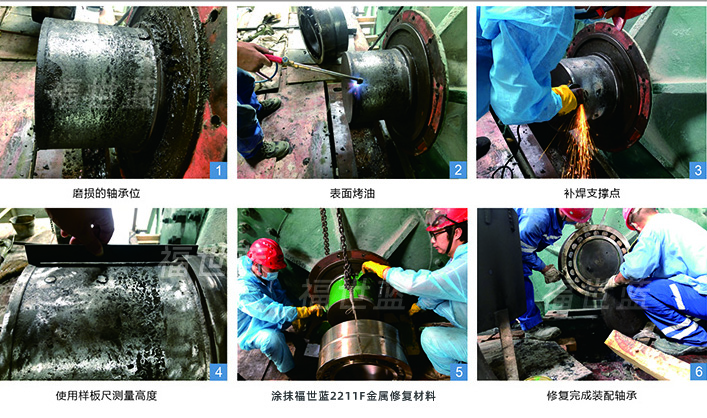

案例二:高分子复合材料之样板尺修复工艺

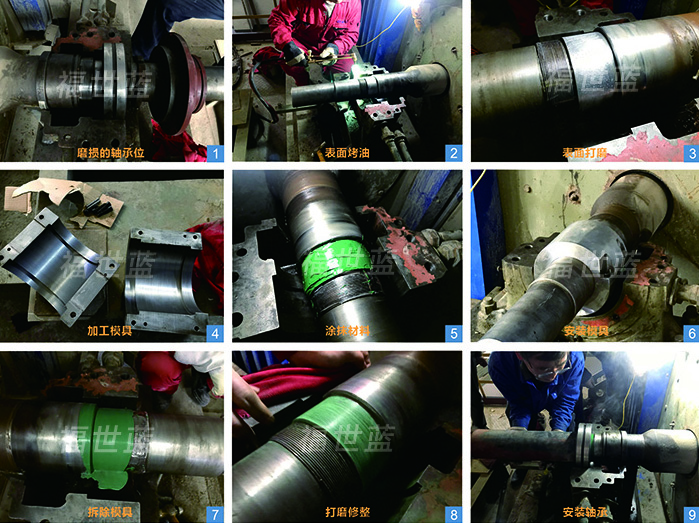

案例三:高分子复合材料之模具修复工艺

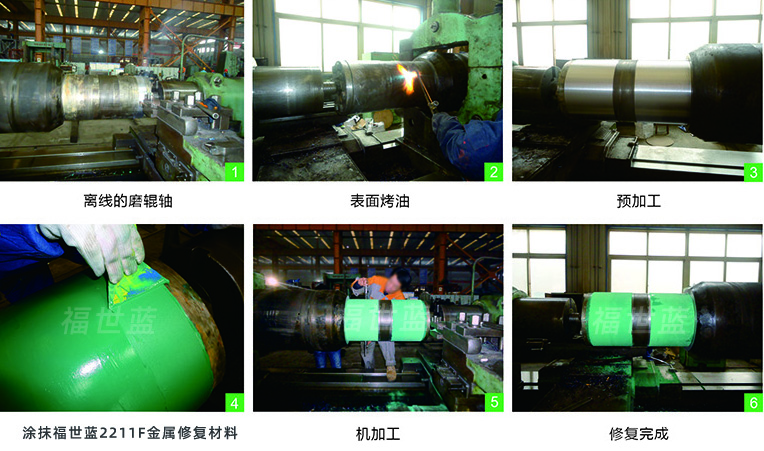

案例四 高分子复合材料之机加工修复工艺

案例五 高分子复合材料之麻点修复工艺

案例六:轴承室磨损修复工艺

-

轴承

+关注

关注

4文章

2336浏览量

34091

发布评论请先 登录

水泵轴承磨损如何通过振动信号提前预警?

振动传感器在轴承监测中的精准守护与工业可靠性实践

钢铁厂降本秘诀:风机预警让停机时间砍半

基于锁相环的无轴承同步磁阻电机无速度传感器检测技术

以一抵十的高效连接:12 孔航空插头的多线路集成优势

设备异常别盲修,先找根因,GOC测控提供振动分析与诊断支持

PanDao:制造成本影响分析软件工具

PanDao:光学设计中的制造风险管理

电机高效再制造在企业生产中的应用

PLC 设备降低工厂停机时间的策略与案例—基于不需要点表的边缘计算网关的实时监控与预测性维护

怎么解决传统的机械轴承由于摩擦、磨损和发热等问题?

再制造:缩短停机时间、节约更换成本的轴承磨损修复技术

再制造:缩短停机时间、节约更换成本的轴承磨损修复技术

评论