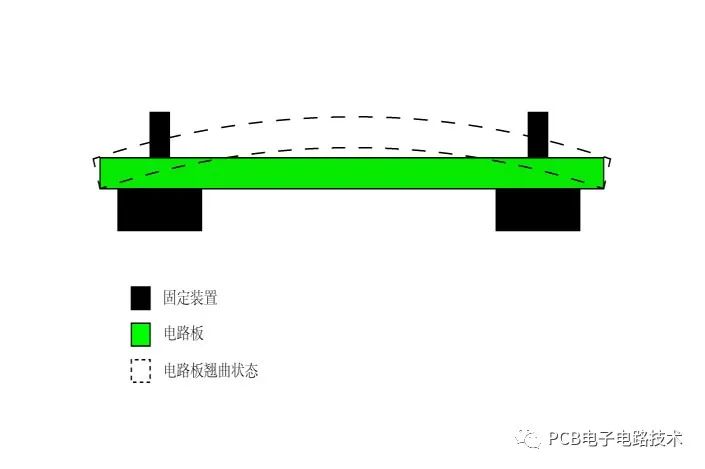

PCB翘曲其实也是指电路板弯曲,是指原本平整的电路板,放置桌面时两端或中间出现在微微往上翘起,这种现象被业内人士称为PCB翘曲。

电路板翘曲度计算公式将电路板平放在桌面上,电路板的四个角着地,测量中间拱起的高度,其计算方式是:翘曲度=拱起的高度/PCB长边长度*100%。

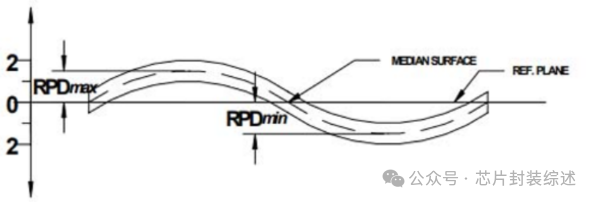

电路板翘曲度行业标准:据美国IPC—6012(1996版)《刚性印制板的鉴定与性能规范》,生产电路板允许最大翘曲和扭曲为0.75%到1.5%之间,因每家工厂的制程能力不一样,对于PCB翘曲把控要求也存在一定的差异,对于1.6板厚常规双面多层电路板,大部分电路板生产厂家控制PCB翘曲度在0.70-0.75%之间,不少SMT、BGA的板子,要求在0.5%范围内,有些制程能力较强的线路板工厂可以将PCB翘曲度标准提高至0.3%。

在制造过程中,如何避免电路板翘曲

①各层间半固化排列应该对称,比例六层电路板,1-2和5-6层间的厚度和半固化片的张数应该一致;

②多层PCB芯板同固化片应该使用同一家供应商的产品;

③外层A面与B面的线路图形面积应尽量靠近,当A面为大铜面,B面只有几条线路时,这种情况在蚀刻后就很容易出现翘曲情况发生。

如何预防电路板翘曲

1、工程设计:层间半固化片排列应对应;多层板芯板和半固化片应使用同一供应商产品;外层C/S面图形面积尽量接近,可以采用独立网格;

2、下料前烘板:一般150度6–10小时,排除板内水汽,进一步使树脂固化完全,消除板内的应力;开料前烘板,无论内层还是双面都需要!

3、多层板叠层压板前应注意板固化片的经纬方向:经纬向收缩比例不一样,半固化片下料叠层前注意分清经纬方向;芯板下料时也应注意经纬方向;一般板固化片卷方向为经向;覆铜板长方向为经向;10层4OZ电源厚铜板

4、层压厚消除应力 压板後冷压,修剪毛边;

5、钻孔前烘板:150度4小时;

6、薄板最好不经过机械磨刷,建议采用化学清洗;电镀时采用专用夹具,防止板弯曲折叠

7、喷锡後方在平整的大理石或钢板上自然冷却至室温或气浮床冷却後清洗;

审核编辑:郭婷

-

pcb

+关注

关注

4391文章

23740浏览量

420590 -

电路板

+关注

关注

140文章

5252浏览量

106422

原文标题:PCB翘曲度标准是多少

文章出处:【微信号:PCB电子电路技术,微信公众号:PCB电子电路技术】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

PCB电路板制造中激光钻孔与机械钻孔的区别

PCB分层爆板的成因和预防措施

一种低翘曲扇出重构方案

为什么PCB变形弯曲?如何解决?

【PCB】四层电路板的PCB设计

高效节能,多层PCB电路板拼板设计全攻略!

电路板 Layout 的混合信号 PCB 设计指南

激光焊锡应用:插件孔的大小对PCB电路板的影响

PCB制造过程中如何预防电路板翘曲

PCB制造过程中如何预防电路板翘曲

评论