在实际生产中 ,借助于自动辊涂机如何使极片集体与活性物质料浆精密结合为一个有效的整体?在极片外观、基体表面与料浆的结合处、料浆压实性、基体的延展性等测试因素上进行综合评价已成为一项不可或缺的技术。由此产生的一系列问题及解决的方式方法, 在这里做了大致的处理 。

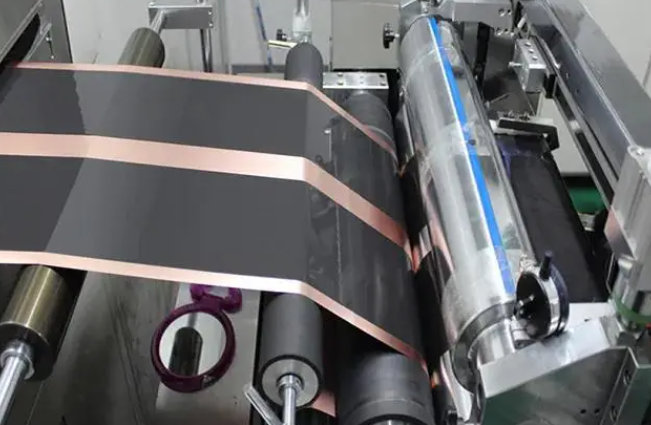

锂离子电池的极片是以铝箔和铜箔为基体在上面涂覆活性物质,后进行辊压、裁片等工序后完成的,质地柔软易破损,需小心转运和使用。辊压是电池极片制作即制片过程中的重要环节,一般安排在涂布工序之后,裁片工序之前 ,由双辊压实机完成。

实际操作中,辊压过程常常会造成对极片的损坏,其原因有如下几点:

1、生产是连续性工作,工序的质量首先取决于之前涂布工序的完成质量,涂布过程中,若在极片表面留有小颗粒等质地不均现象,则在辊压时,小颗粒受到双辊压力,便向箔带方向挤压,颗粒体较软的可被碾成粉末继而脱落,颗粒体较硬的会挤压箔带,造成箔带破孔甚至箔带断裂 。

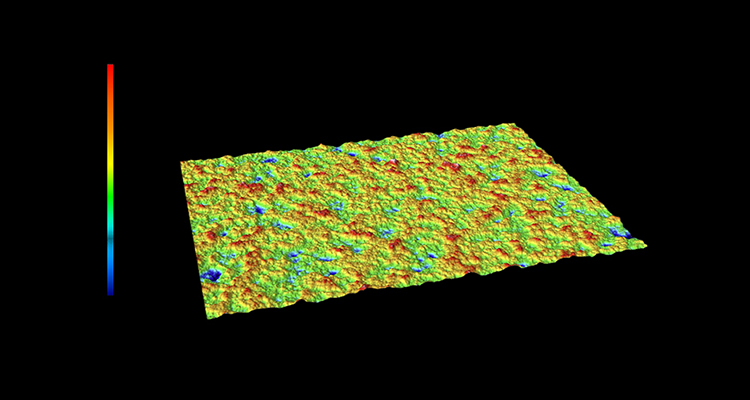

即使没有小颗粒的出现,涂布不均匀在辊压后也会显现得更加明显,因涂布较厚的位置被压实,产生光泽,而涂布较薄部位未被压实,没有光泽产生,则极片表面就会出现不规则的光泽图形,这表明了活性物质分布不均一并且与箔带的结合水平也不均匀,易形成面积脱落。

2、辊压过程中,操作员会即时使用厚度仪测量辊压后的极片厚度以确定辊压效果是否符合工艺要求 。但因是在极片的传动过程中测量,同时测量员的实际操作水平有限,易造成厚度仪划破极片。即便没有划破,也会造成划伤,即部分活性物质被厚度仪刮落,形成箔片暴露在外的残 ,且划伤和划破常常是十几厘米甚至几十厘米长度的破坏,以至于不得不废弃掉某一段箔带或箔片,造成生产资料浪费 。

3、不论铜箔还是铝箔都存在一定的继续延展性 ,在辊压过程中由于双辊压实活性物质,而活性物质又会对箔片产生挤压而造成箔片轻微的延展 。在前序的涂布过程中,为了节省活性物质的用量,涂布宽度会稍稍小于箔带宽度,箔带的边缘便会有数毫米左右的宽度没有覆盖活性物质。在辊压时,这一部分就不会同时接触辊压机的双辊,以致没有发生继发性的延展 。

继而就造成箔带没有附着活性物质的部分与箔带中间大面积已附着活性物质的部分延展度不均一,在外观上形成箔带边缘的波浪形皱褶,平行的波浪痕迹与箔带运动方向垂直。附着在皱褶箔带上的活性物质易发生裂缝、凸起或脱落。状况轻微可通过后续的裁切步骤除去,但严重的很容易造成整个极片报废。

4、箔带在双辊压实的过程中需要严格垂直于双辊轴向,才能使箔带上的活性物质受力均衡,辊压半整,但在箔带进辊的过程中,若有箔带本身制作的轻微偏斜或者输送箔带的传送轴之间的微小角度偏斜亦或是小片辊压时操作人员摆放的极片轻微偏斜造 成箔带或箔片进人双辊时不是完全的垂直,辊压就会产生箔带或箔片一侧被牵扯平直而另一侧有轻微褶皱的现象 ,整个箔带或箔片就不是均衡受力 ,辊压出来的活性物质表面由于箔带或箔片基体的褶皱而出 现大面积的倾斜波浪状痕迹 ,即压实位置不均衡造成 压实表面不均 。表面不均的极片一般作报废处理 ,但即便忽略这一现象 , 强行带人后续环节制作电池 ,最终成品也很难使容量密度和能量密度合乎规格 。

讨论与措施 :如上各种现象造成了生产资料浪费 ,更影响制片 工作的连续性和一致性 , 最终会影响成品电池品质。对于上述各种现象 ,我们提出如下解决方案:

1、加强前步骤工作质量 ,包括混料和涂布。混料时提高搅拌速度和增加搅拌时间会提高混料的均匀性 ,较大程度避免团聚现象的发生 。但提高搅拌速度和增加搅拌时间势必带来机械磨损和电力消耗的增加 ,即增加了生产成本 ,且不同正极材料的分布能力也不尽相同 ,因此在工艺设计时要依据物料本身特性酌情增加搅拌的时间和强度。

在涂布过程中将涂布宽度尽量靠近箔带宽度 , 以避免压实不匀的现象发生 , 不论是手动还是自动进料, 都要防止气泡进人进料槽 ,搅拌后放置过久的料不能用来涂布 ,因其产生了沉淀分层 ,会导致进料不均以致涂布不均 。涂布轴要擦拭干净 ,避免着料不匀。

2、对于实时监控辊压后的极片厚度, 有条件的车间可以采用光学厚度实时监控系统,采用人工操作测厚仪 ,需要加强工人操作水平的培训 ,让工人了解箔带和活性材料的特性 ,使手动操作更安全可靠 ,减少或者避免划伤划破箔带或箔片的现象。

3、对于箔带或箔片边缘出现辐射型波纹的问题, 需在涂布过程中尽量使涂布宽度接近箔带宽度, 尽量减小裸露金属部位的面积,以减轻其未延展而造成的对着料部分产生延展的紧缩作用。或者采用组合型双辊 , 即中间部分的双辊长度与着料宽度相等 ,两侧贴合直径稍大的双辊用以对未着料部分进行酌情延展 ,其数值可预先以少量着料箔带进行预压后测量得知 。

亦可在较宽辊上测出着料宽度后 ,在着料宽度外缠绕一定厚度的膜使得双辊可接触到未着料部分 ,并对其进行延展以减轻或消除边缘辐射型波纹。缠绕膜的厚度亦是根据对着料部分和未着料部分的厚度差来确定 , 由于膜软硬适中 ,不仅可以起到压实箔带或箔片边缘的作用 ,亦不会造成对未着料箔带或箔片的损伤。

4、关于箔带或箔片与双辊的垂直问题 , 对于未裁片箔带而言 , 可增加进人双辊前的传送轴个数,以平整进人前的箔带表面 ,同时仔细调节各传送轴与双辊的位置关系 ,保持其各部分严格平行 。

这种调节需定期定批次进行 ,以保证各轴位置因工作而产生的微小位移能够及时得到纠正。对于已裁片的箔片而言 , 需增设进人双辊前的传送平台 ,使其尽量接近双辊并固定 , 且在平台上设置严格垂直于双辊的标卡尺 ,用以辅助箔片以正确角度进人双辊。

审核编辑 :李倩

-

铜箔

+关注

关注

5文章

228浏览量

17114 -

极片

+关注

关注

3文章

31浏览量

11710 -

电池

+关注

关注

85文章

11356浏览量

141278

原文标题:电池极片辊涂存在的问题及讨论!

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

极片涂布的艺术:锂离子电池制造中的关键参数与技术

锂电池组装线三段工艺解析:极片制造·电芯装配·激活筛选

善思创兴薄膜力学断层扫描测试仪:聚焦锂电池材料检测,解决行业核心测试痛点

新能源电池深孔极片测量突破:新启航激光频率梳技术消除光学遮挡,达 2um 级精度

锂离子电池极片涂布干燥技术解析:工艺、控制与优化

攻克锂电池研发痛点-电解液浸润量化表征

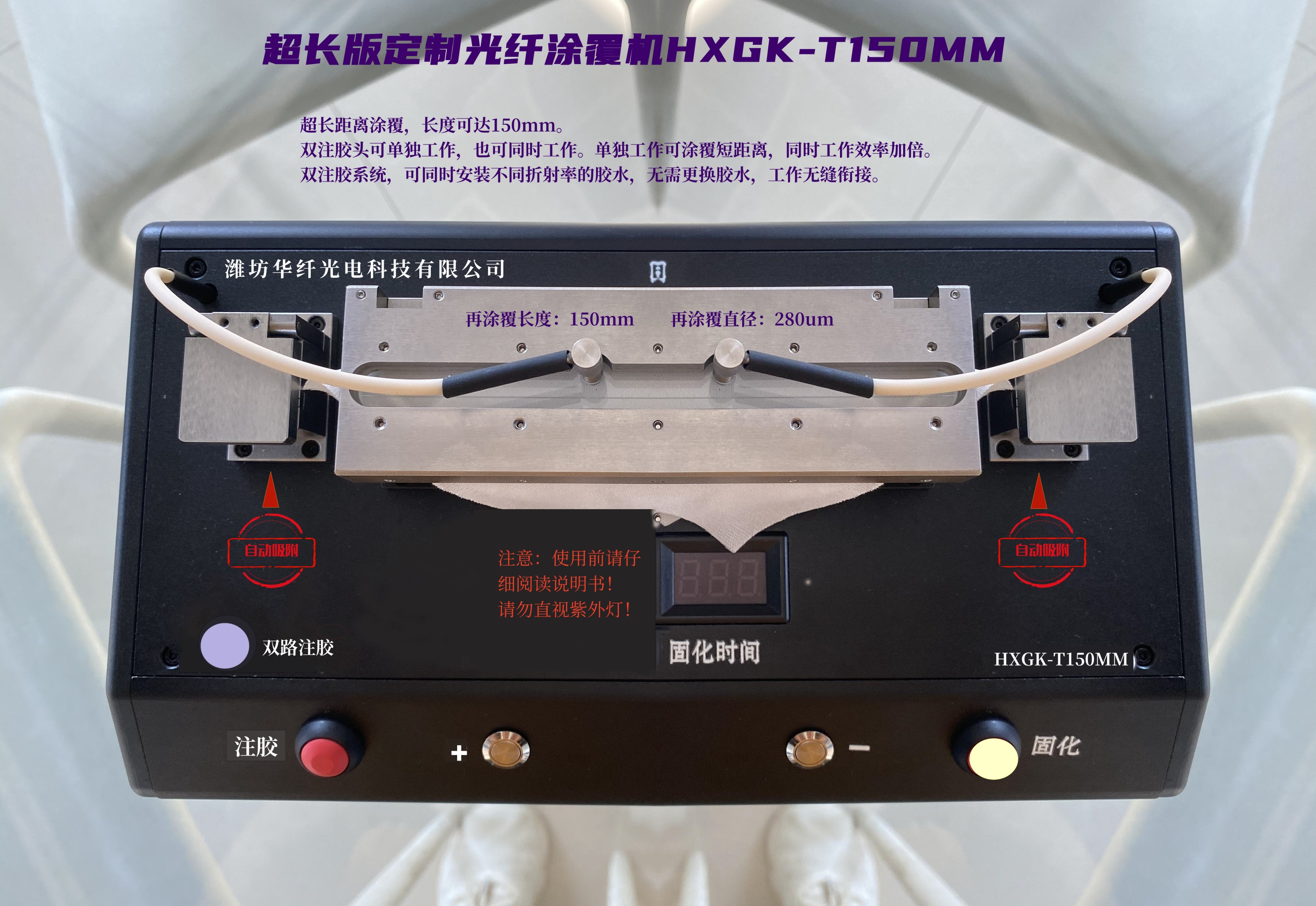

双模具光纤涂覆机在长距离光纤接续再涂覆中的应用

电池极片辊涂存在的问题及讨论!

电池极片辊涂存在的问题及讨论!

评论