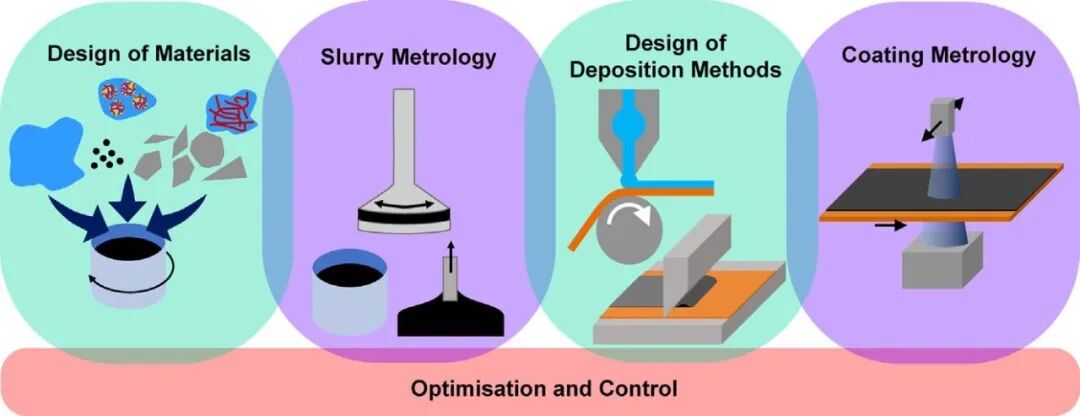

本文系统梳理了锂离子电池极片涂布工序中的关键工艺参数及计量手段,讨论如何通过在线与离线测量支撑数字化制造与预测设计。目前涂布阶段物理过程与制程结果之间的量化联系仍不充分,因此有必要从计量角度重新审视这一工序。

浆料涂布备锂离子电极

Millennial Lithium

将活性材料、导电剂和PVDF或SBR/CMC等粘结剂分散于溶剂中制成电极浆料;将浆料涂覆于铝箔或铜箔集流体;经干燥脱溶剂,再辊压调节孔隙率。涂布与干燥约占电极制造成本的22%,既耗时又直接决定极片微观结构和性能。

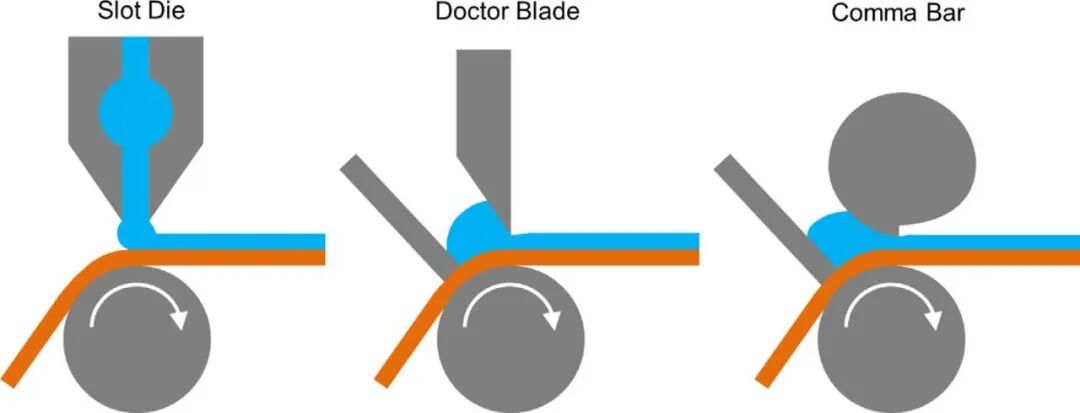

卷对卷涂布线中狭缝模头、刮刀和逗号棒涂布几何结构示意图

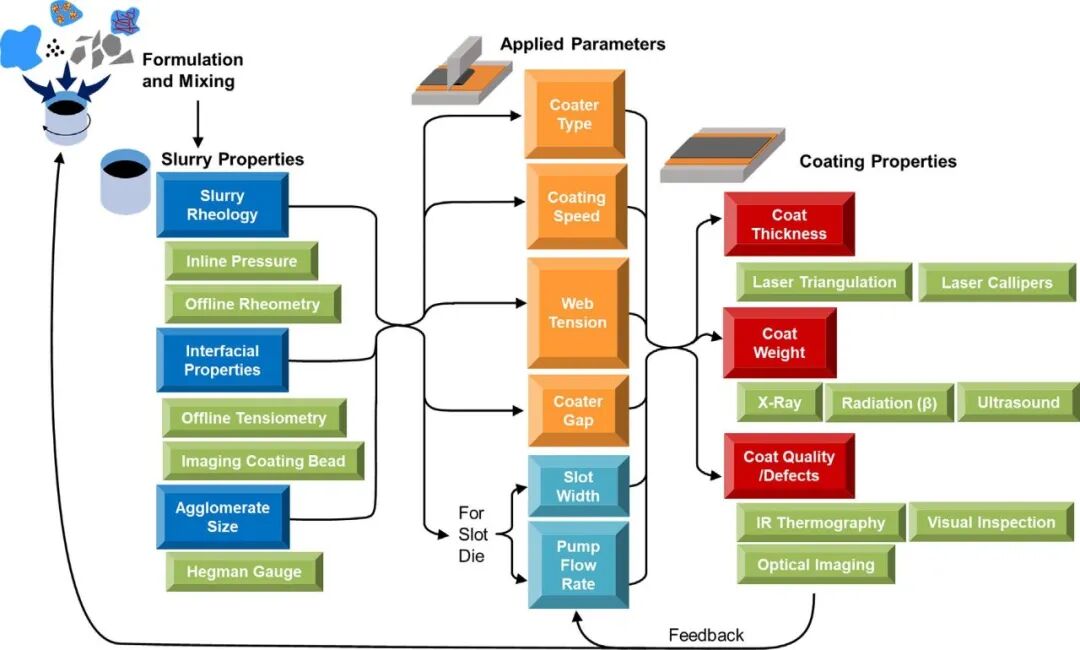

工业上已具备多种监测涂布过程的计量方案,但常被当作孤立的质量控制工具,并未与工艺建模或数字孪生充分联用。全文围绕涂层厚度与涂布量、浆料流变、界面与润湿特性、团聚体粒径以及涂层缺陷五个方面,总结主要测量方法及其优势与局限。

厚度与涂布量

Millennial Lithium

在厚度与涂布量方面,干、湿膜厚度直接关系到活性物质面密度和辊压后孔隙率。实验室多采用千分表或螺旋测微器离线点测,而工业生产更依赖激光位移或激光卡尺等在线手段。对不透明极片通常需先在裸箔上标定基准,再由在线厚度与面密度测量反推出局部密度分布,用于识别涂层中成分或孔隙的不均匀。

涂布过程涉及的工艺与材料参数,以及在各节点可集成的计量手段(绿色所示)

浆料流变

Millennial Lithium

对浆料流变,高固含电极浆料通常呈剪切变稀并具黏弹性,涂布区剪切速率可达10³–10⁵s⁻¹,高于常规旋转流变仪量程,因此常需借助毛细管或多程流变仪测定高剪切粘度。狭缝涂布的表观剪切速率估算公式,并指出涂布压力与最终涂层厚度之间存在近似线性关系,因此在模头或供料管路中布置压力传感器,有望实现在线“流变表征”,用于实时调整流量和间隙。浆料老化与沉降会随时间改变粘度和结构,长期在线压力数据也可用于评估稳定性。

界面与表面性质

Millennial Lithium

界面与表面性质会显著影响涂布稳定性。根据Young方程,浆料表面张力、电极箔表面自由能及界面张力共同决定接触角:接触角过大易产生露箔孔洞,过小则导致涂层边界扩散。水系电极比NMP体系更易开裂的一个原因,是水的表面张力更高。生产中可通过张力计与接触角仪离线测量这些参数,也可在狭缝模头处在线成像涂布液珠,根据液面形状反推表面与界面张力,并据此判断是否处于稳定涂布窗口。

团聚体粒径与形貌

Millennial Lithium

在团聚体粒径与形貌方面,当浆料中的团聚体尺寸接近涂布间隙时,容易引起摩擦、压力突变以及条纹或露箔等缺陷。当前最常用的工具仍是Hegman刮板,只能粗略判断最大颗粒尺寸且易受主观影响。由于电极浆料高度不透明,传统激光粒度仪难以用于在线检测,超声粒度表征是潜在方向,但仍需针对复杂多组分浆料进行优化和集成。

对于涂层结构与缺陷检测,比较了可见光相机、红外热成像以及厚度/涂布量分布测量等方法。在线光学成像可识别条纹、气泡和滴落等宏观缺陷,配合图像识别算法有望实现自动报警并反馈调整速度或间隙;红外热像利用干燥后局部散热差异揭示针孔、鼓包和局部厚度变化,但定量反演真实厚度仍具挑战。拉曼和显微表征则用于离线分析成分分布与孔结构。

在建模部分,通过无量纲分析展示了如何将计量数据整合到“涂布窗口”中。以毛细数Ca和无量纲间隙G为例,可将实验中观察到的气泡夹带、条纹与流动失稳区域映射到Ca–G平面,从而得到适用于不同设备的工艺窗口。

涂布计量总体上已具备较完备的方案:厚度、涂布量、流变和界面性质都可以通过现有仪器获得较高精度数据,主要短板在于高固含浆料中颗粒尺寸与形貌的在线测量。

未来需要降低传感器尺寸与成本,使其可在中试线和实验室涂布机上部署,并实现多种计量手段的互联,将厚度、涂布量、压力、温度以及光学和红外图像等数据统一采集,驱动物理模型或机器学习模型,构建涂布与干燥过程的数字孪生,实现实时工艺调节、缺陷预测以及面向微结构的电极设计。

在这样系统的计量框架下,涂布工序才能真正支撑高质量、低成本的锂离子电池制造。

-

锂离子电池

+关注

关注

85文章

3529浏览量

80211 -

电极

+关注

关注

5文章

880浏览量

28286 -

测量

+关注

关注

10文章

5508浏览量

116071 -

电池制造

+关注

关注

1文章

80浏览量

8982

发布评论请先 登录

极片涂布的艺术:锂离子电池制造中的关键参数与技术

极片涂布的艺术:锂离子电池制造中的关键参数与技术

评论