AEC-Q102作为汽车电子委员会(AEC)制定的光电器件可靠性与质量评估标准,已成为车用LED、激光组件等分立光电半导体元器件进入汽车供应链的核心门槛。本文系统梳理了AEC-Q102的认证框架、测试项目及技术要点,结合热阻测试、环境应力试验等关键环节,深入分析其对汽车电子系统安全性和稳定性的保障作用。研究表明,通过认证的器件在极端环境适应性、长期可靠性及供应链竞争力方面具有显著优势,为智能汽车照明、传感器等关键领域的技术创新提供了坚实支撑。

引言

随着汽车智能化进程加速,光电器件在车灯照明、激光雷达、智能传感等领域的应用日益广泛。据统计,2023年全球车用LED市场规模已突破50亿美元,且年均复合增长率达12%以上。然而,汽车工作环境的极端性(-40℃至150℃温度范围、高湿度、振动冲击等)对器件可靠性提出了严苛要求。AEC-Q102标准应运而生,其通过系统化的测试体系,确保光电器件在全生命周期内保持性能稳定,成为汽车电子供应链的“质量通行证”。

AEC-Q102认证的体系框架

1.标准定位与适用范围

AEC-Q102是AEC系列标准中针对分立光电器件的专项认证,涵盖LED、激光组件、光电二极管、光耦等产品。其核心目标是通过模拟汽车实际使用环境,验证器件在电气性能、机械强度、环境适应性等方面的可靠性。与AEC-Q100(集成电路芯片)和AEC-Q200(被动元器件)共同构成汽车电子元器件的完整认证体系。

2.认证流程与关键环节

认证流程包括预测试、正式测试、报告审核三个阶段,其中正式测试涵盖8大类项目:静电防护试验(ESD):评估器件抗静电能力,车规要求HBM(人体模型)≥2kV,MM(机器模型)≥200V。湿度敏感性等级(MSL)测试:针对表面贴装型(SMD)器件,确定其耐湿等级以指导产线管理。

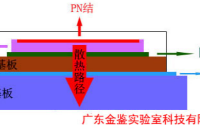

热阻(Rth)与结温(Tj)估算:通过测量芯片至环境的热阻,优化散热设计,避免高温衰减。

寿命试验:结合电流、温度、湿度等变量,加速模拟器件老化过程,典型测试周期达1000小时以上。

脉冲试验:模拟实际使用中的瞬时电流冲击,验证器件动态响应能力。环境应力试验:包括温度循环(-40℃至125℃)、温湿度循环(85℃/85%RH)等,暴露材料缺陷。机械应力试验:震动、冲击、推拉力测试,评估器件在行车过程中的结构稳定性。光电参数测试:亮度、色坐标、正向电压等关键指标的一致性验证。

核心测试项目与技术解析

1.热阻测试:散热性能的“温度计”

热阻是衡量器件散热效率的核心参数,其定义为芯片结温与环境温差与热功率的比值。车用LED的典型散热路径为:芯片→固晶层→支架/基板→焊锡膏→辅助测试基板→导热连接材料。金鉴实验室在LED测试方面具有丰富的经验,实验室拥有一支资深的技术专家,能够针对LED提供具体的解决方案。热阻测试通过以下步骤实现:设备启动:T3Ster主机、控温仪、电脑协同工作。样品固定:将器件置于控温台,连接电源线。K系数测试:小电流供电,校准热阻计算模型。大电流测试:模拟实际工作条件,采集温度-时间曲线。数据分析:计算瞬态热阻抗(Zth),评估散热设计合理性。案例:某车用LED在热阻测试中,通过优化基板材料(从铝基板改为铜基板),热阻值从15℃/W降至8℃/W,结温降低20℃,寿命延长30%。

2.环境应力试验:极端环境的“模拟器”

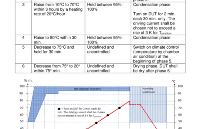

汽车在沙漠、极地、沿海等地区运行时,器件需承受温度骤变、盐雾腐蚀等挑战。AEC-Q102通过以下试验验证环境适应性:温度循环试验:-40℃至125℃循环1000次,检测材料膨胀系数不匹配导致的裂纹。温湿度循环试验:85℃/85%RH条件下,验证封装气密性及内部腐蚀风险。

3.寿命预估:可靠性的“预测模型”

AEC-Q102采用阿伦尼乌斯模型(Activation Energy)加速寿命试验,通过高温、高电流条件推算器件在常温下的寿命。例如:加速因子计算:若高温(150℃)下器件寿命为1000小时,常温(25℃)下寿命可通过公式推算为10万小时。失效模式分析:寿命试验中常见的失效模式包括光衰(LED亮度下降)、色漂移(色坐标偏移)、开路/短路等。

认证对汽车电子产业的影响

1.提升供应链质量水平

通过AEC-Q102认证的器件,其供应商需建立完整的质量管理体系,包括:设计阶段:采用DFMEA(设计失效模式分析)预防潜在风险。生产阶段:执行SPC(统计过程控制)确保参数一致性。测试阶段:100%全检关键参数(如正向电压、光通量)。案例:某国际LED厂商通过认证后,其车用灯珠的失效率从500ppm降至50ppm,被多家车企纳入首选供应商名单。

2.推动技术创新与成本优化

认证要求倒逼企业突破技术瓶颈,例如:高亮度LED:通过优化芯片结构,将光效从120lm/W提升至150lm/W。激光雷达激光组件:采用热沉设计,将热阻从10℃/W降至5℃/W,支持更高功率输出。光耦集成化:将光电二极管与驱动电路集成,减少外部元件数量,降低系统成本。

挑战与未来趋势

1.当前挑战

测试成本高昂:单次认证费用可达数十万元,中小企业负担较重。标准更新滞后:AEC-Q102(2020版)尚未完全覆盖智能驾驶(如激光雷达)的新需求。本土化进程缓慢:国内认证机构较少,企业需依赖国际实验室,周期较长。

2.未来趋势

智能化测试:引入AI算法分析测试数据,提升故障诊断效率。模块化认证:针对多芯片模块(如激光雷达收发一体模块),制定AEC-Q104的补充标准。绿色认证:增加环保材料(无铅焊料、生物基封装胶)的评估要求。

结论

AEC-Q102认证是汽车光电器件可靠性的“黄金标准”,其通过系统化的测试体系,确保了器件在极端环境下的长期稳定运行。随着智能汽车、自动驾驶技术的发展,AEC-Q102将持续演进,为汽车电子产业的高质量发展提供支撑。企业需紧跟标准动态,加强技术研发与质量管理,以赢得市场先机。

-

光电器件

+关注

关注

1文章

186浏览量

19551 -

汽车

+关注

关注

15文章

4059浏览量

40684

发布评论请先 登录

LED车灯AEC-Q102认证:汽车照明系统可靠性的核心保障

AEC-Q102中WHTOL及H3TRB试验的异同

AEC-Q102之凝露试验

AEC-Q102认证:汽车光电器件的可靠性基石

AEC-Q102认证:汽车光电器件的可靠性基石

评论