通过标准化、针对性的维护操作,可有效降低备用电池的损耗速率,延长其使用寿命,核心思路是 “预防劣化、及时纠错、适配特性”,具体操作可分为日常巡检、定期深度维护、特殊工况处置、更换管理 四大模块,且需结合电池类型差异化执行:

一、日常巡检:高频次排查早期隐患(每月 1 次,核心是 “状态监控 + 接口维护”)

日常巡检的目标是及时发现电池的初期劣化迹象,避免小问题演变为永久性损伤:

电池状态参数监测

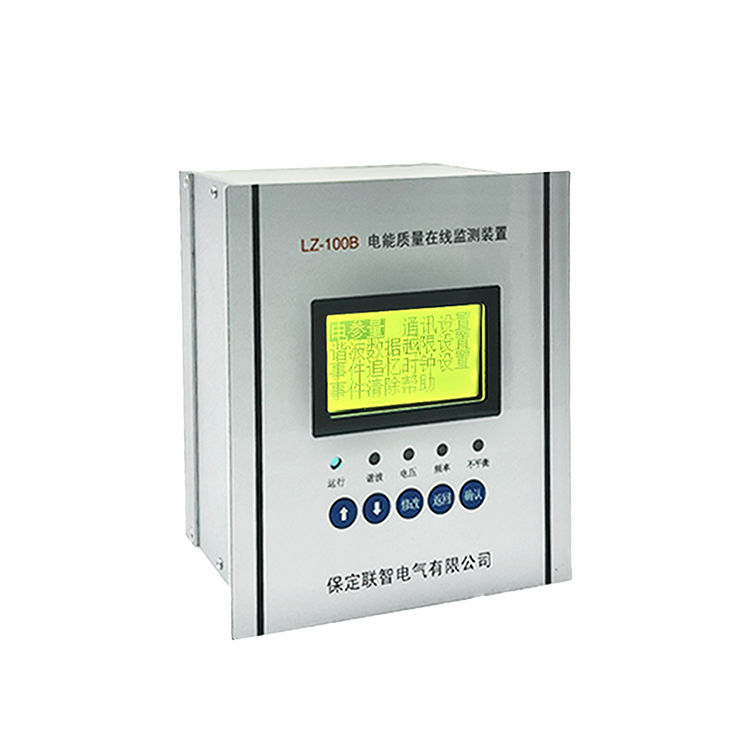

通过装置本地屏、Web 管理界面或上位机软件,读取电池的核心参数,并与标称值对比:

锂电池:监测单体电压(3.6~3.7V / 单体为正常浮充状态)、内阻(≤200mΩ 为合格,超 200mΩ 需警惕衰减)、剩余容量(≥80% 为健康状态);

铅酸蓄电池:监测端电压(13.5~13.8V 为正常浮充)、内阻(≤50mΩ 为合格)、电解液液位(阀控式免维护铅酸无需查看,开口式需保持液位在刻度线之间)。

若参数出现异常(如电压骤降、内阻突增),需标记并跟踪,必要时启动深度检测。

物理接口与环境检查

打开装置电池舱(断电操作),检查电池正负极接线端子,若出现氧化、松动、积尘,用无水酒精擦拭端子并紧固螺丝,确保接触电阻<50mΩ;

检查电池外壳有无鼓包、漏液、裂纹(锂电池鼓包为不可逆失效前兆,铅酸漏液需立即处理);

确认装置安装环境的温湿度(锂电池 0~35℃、铅酸 5~25℃,湿度 20%~80%),若配电柜内温度超 40℃,需加装散热风扇或调整装置安装位置。

备用电源功能抽检

每月进行 1 次浅度放电测试:断开主电源,让电池带装置核心电路运行,放电至剩余容量 50%(约 10~15 分钟,无需完全放空)即恢复主电源,记录放电时长并与历史数据对比,若缩短 30% 以上需启动深度检测。

二、定期深度维护:周期性恢复电池性能(每季度 / 半年 1 次,按电池类型差异化执行)

深度维护可修复部分可逆损伤,延缓性能衰减,需根据电池类型定制操作:

| 电池类型 | 维护周期 | 核心操作 | 注意事项 |

|---|---|---|---|

| 锂电池 | 每半年 1 次 | 1. 执行 1 次完整充放电循环(放电至剩余容量 20%,再恒流恒压充满),校准 BMS 容量识别;2. 检测电芯一致性,若单体电压差>50mV,需平衡充电;3. 清洁电池管理板灰尘,检查散热通道 | 禁止在高温(>35℃)或低温(<0℃)下执行充放电;避免频繁深度循环,每半年 1 次即可 |

| 铅酸蓄电池 | 每季度 1 次 | 1. 进行均衡充电(电压 14.4V,充电电流 0.1C,持续 2~3 小时),消除极板硫酸盐化;2. 检查安全阀密封性,若出现漏气需更换电池;3. 对开口式铅酸补充蒸馏水(勿加电解液)至刻度线 | 均衡充电需在装置空载时进行,避免影响监测;禁止过度补水导致电解液溢出 |

| 超级电容 + 锂电组合 | 每季度 1 次 | 1. 检测超级电容漏电流(≤10μA 为合格),若超标需更换;2. 对锂电池执行浅循环校准;3. 检查电容与锂电的连接母线,确保无松动 | 超级电容需严格控制电压在标称范围,禁止过压充电 |

三、特殊工况处置:避免极端条件损伤电池

工业现场的停电、停机、恶劣天气等特殊工况,易对电池造成不可逆损伤,需针对性应对:

主电源长期中断

若现场停电超 24 小时,需接通应急发电机为装置供电,避免电池深度放电(锂电池放电至<2.5V / 单体、铅酸<10V 会永久损坏);

恢复供电后,让电池完成完整补电过程(4~6 小时常规充电),并复测容量,确认无衰减。

装置长期停机(如施工、搬迁)

先将电池充满电(锂电池充至 50%~60%,铅酸充至 100%),再取下电池单独存储;

存储环境需满足常温干燥(温度 5~25℃,湿度<60%),远离热源和腐蚀性气体;

每 3 个月对存储电池补电 1 次(锂电池补至 50%~60%,铅酸补至满电),防止亏电失效。

恶劣天气防护

雷雨季节前,检查装置防雷模块和接地是否完好,避免浪涌电压击穿 BMS 保护电路;

高温 / 低温季节,加装温度控制装置(如加热片、散热风扇),维持电池舱温度在适宜范围。

四、电池更换管理:规范操作杜绝二次损伤

当电池容量降至标称值 60% 以下、内阻超标或出现漏液鼓包时,需及时更换,操作要点如下:

选型要求

必须选用原厂同型号、同容量的电池,禁止混用不同品牌、类型、新旧的电池(如锂电池与铅酸混用、新电池与旧电池并联),否则会导致充放电电流分配不均,加速整体老化。

更换流程

断电操作:先断开装置主电源,再取下旧电池,防止短路;

新电池预充电:安装前将新电池充至 50%~80% 电量,避免直接接入后大电流充电;

接线规范:按 “正极接正极、负极接负极” 接线,紧固端子后复测接触电阻,确保<50mΩ;

初始化校准:接入后通过装置 BMS 对新电池进行容量校准,完成 1 次浅循环测试,确认工作正常。

退役电池处理

退役电池需交由有资质的专业机构回收,不可拆解、焚烧或随意丢弃(锂电池含重金属,铅酸含铅电解液,均为危废);

记录电池更换时间、型号,建立运维台账,便于后续追溯。

五、维护操作的核心原则与禁忌

核心原则

轻充轻放:优先保持浮充状态,减少深度充放电循环;

恒温恒压:始终在适宜温度和标准充电参数下运行;

精准适配:按电池类型差异化维护,不套用统一流程。

绝对禁忌

禁止使用非标充电器、快充设备为电池充电;

禁止在高温 / 低温环境下强制充放电;

禁止将电池完全放空后长期搁置;

禁止混用不同规格电池或私自改装电池回路。

总结

通过 “日常巡检防隐患、定期维护保性能、特殊工况强防护、规范更换控风险” 的全流程维护,可将备用电池的使用寿命从常规 3~5 年延长至 5~8 年,同时保障主电源中断时的数据安全。维护的关键是按电池特性定制操作,并建立完整的运维台账,实现全生命周期可追溯。

审核编辑 黄宇

-

电池

+关注

关注

85文章

11371浏览量

141343

发布评论请先 登录

如何通过性能表现判断备用电池是否需要更换?

更换备用电池时,如何确保接线正确?

工业现场有哪些因素会影响电能质量在线监测装置备用电池的寿命

延长电能质量在线监测装置备用电池续航时间的硬件措施有哪些?

如何延长电能质量在线监测装置备用电池的续航时间?

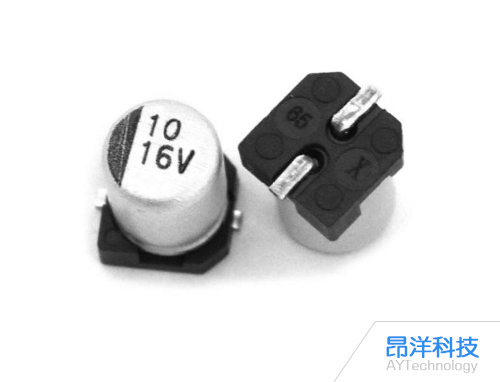

如何延长铝电解电容寿命?

如何延长电能质量监测装置电源的使用寿命?

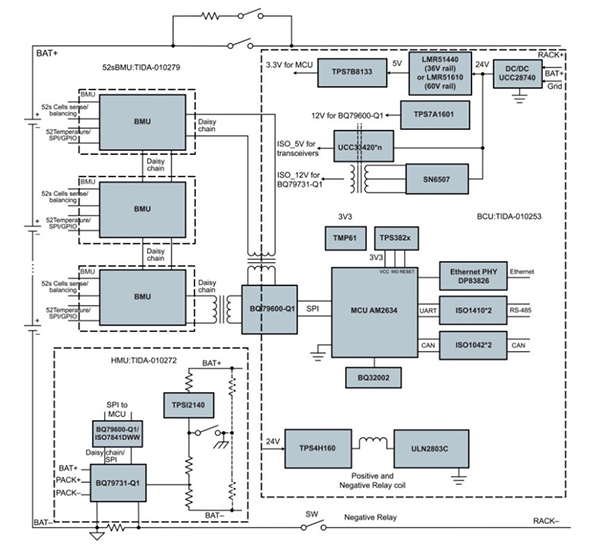

高压 BMS 如何增强安全性并延长电池的使用寿命

如何通过维护操作延长备用电池的使用寿命?

如何通过维护操作延长备用电池的使用寿命?

评论