引言:新材料导入的挑战与机遇

工程师在面对ULTEA®这类性能独特的新材料时,常怀有混合心态:既兴奋于其解决热膨胀难题的潜力,又担忧其与现有设计、配方及工艺的兼容性问题。本文旨在化繁为简,提供一份务实的“实战指南”,系统阐述将ULTEA®成功集成到电子产品开发中的关键考量、步骤与最佳实践,帮助您跨越从“知道”到“用好”的鸿沟。

第一步:明确应用场景与设计目标

在考虑引入ULTEA®之前,必须进行精准的需求分析:

核心矛盾识别:是芯片封装翘曲导致良率低?是功率模块焊点热疲劳寿命不足?还是光学器件在温漂下性能衰减?明确主要矛盾。

目标量化:期望将复合材料或粘接层的CTE降低至何值?需要耐受的最高连续工作温度是多少?对阻燃等级(如UL94 V-0)是否有硬性要求?

系统级思考:ULTEA®的加入会影响系统的哪些其他性能?例如,介电常数、导热系数、机械韧性、成本等。需进行综合权衡。

第二步:材料选型与供应链对接

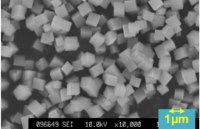

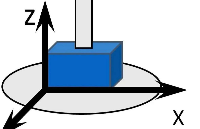

型号选择:根据您的温度窗口选择基础型号(如高温应用的WH2系列)。与深圳市智美行科技有限公司技术代表深入沟通,获取详细的TMA曲线、DSC数据、粒径分布报告及SEM图片。

WH2电镜图片

WH2电镜图片形态与表面处理:

形态:长袋状粉末可能在某些体系中提供更好的机械互锁,而方块状可能更易于分散。根据您的基体性质和工艺(搅拌、三辊研磨、超声波分散)进行选择。

表面处理:为了改善ULTEA®无机粉末与有机树脂(尤其是非极性树脂)的相容性,防止团聚,提升分散均匀性和界面结合力,通常会采用硅烷、钛酸酯等偶联剂对其进行表面改性。询问供应商是否提供预处理的型号,或获取表面处理建议。

合规性确认:向供应商索取最新的物质安全数据表(MSDS)和各国合规性声明文件,确保其符合您产品目标市场的所有法规要求。

第三步:配方开发与工艺适配

这是集成过程中的核心环节,建议与材料供应商或专业的配方公司合作进行。

基础配方建立:在您现有的树脂基料(环氧、有机硅、聚氨酯等)中,以不同添加比例(例如5%, 10%, 20%, 30%体积分数)加入ULTEA®粉末。

工艺性能优化:

分散:采用合适的分散设备和工艺(高速搅拌、球磨、三辊研磨)确保粉末充分分散,无硬团聚。可通过粒度分析或显微镜检查分散效果。

流变性:填料加入通常会大幅增加体系粘度,影响点胶、灌封或涂布的工艺性。需要通过调整溶剂、稀释剂、触变剂或选择更细的粒径来调整流变特性,以满足生产线的要求。

固化特性:检查ULTEA®的加入是否影响固化剂的反应活性、固化放热峰或固化时间(Pot Life)。可能需要微调固化体系。

固化后性能评估:对固化后的样品进行初步测试,包括:

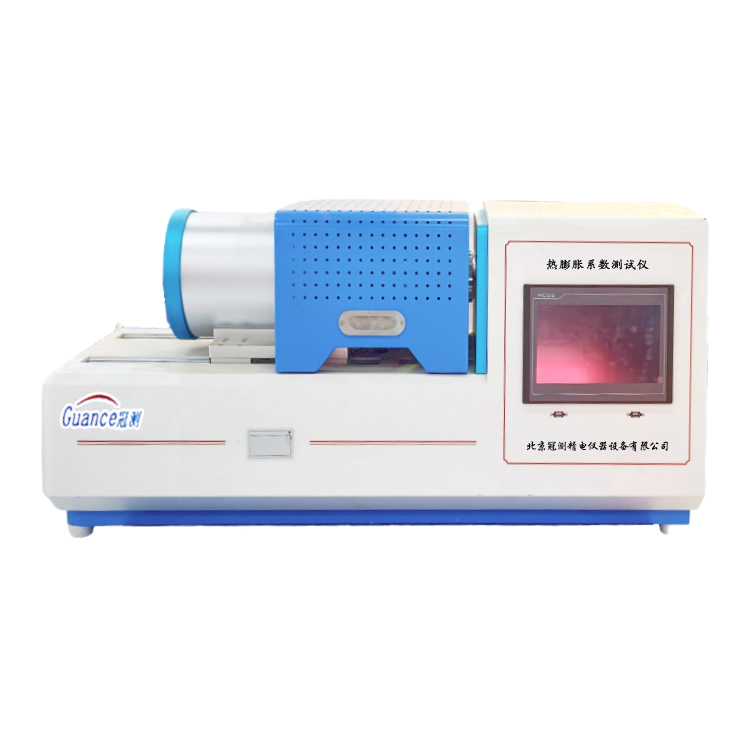

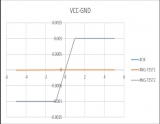

CTE测量(TMA):验证是否达到预期的热膨胀系数调控目标。

玻璃化转变温度(Tg, DSC):确认耐热性是否提升。

基本机械性能:测试硬度、拉伸/弯曲强度及模量。注意高填充量可能使材料变脆,需评估其对产品抗冲击性能的影响。

导热与介电性能:如果相关,测试导热系数和介电常数/损耗。

第四步:原型制作与可靠性验证

在初步配方确定后,制作与实际产品结构相同的原型或测试件。

模拟工艺:使用优化后的含ULTEA®材料,在模拟生产条件下进行点胶、灌封、压合或注塑,检查可制造性。

加速老化与寿命测试:这是最关键的一步,必须执行。根据产品标准,对原型进行:

温度循环(-55°C to 150°C)

高温高湿存储(85°C/85%RH)

高温存储(如150°C或更高)

机械振动与冲击

阻燃测试

失效分析:测试后,利用声学扫描显微镜(C-SAM)、X射线、切片分析等手段,仔细检查界面结合、内部裂纹、分层等情况,并与未使用ULTEA®的对照组进行对比,客观评估其改善效果。

第五步:量产导入与质量控制

在可靠性验证通过后,进入量产准备阶段。

工艺窗口定义:确定关键工艺参数(混合时间、真空脱泡时间、点胶压力/温度、固化曲线等)的允许范围。

来料检验(IQC)标准:为ULTEA®粉末制定IQC标准,包括纯度、粒径、水分含量等。

在线质量控制(IPQC):对混合后的浆料定期检测粘度、比重等。

成品检验:对最终产品进行定期的可靠性抽检。

常见陷阱与应对策略

陷阱1:分散不均 -> 策略:投资于有效的分散设备,并使用合适的分散剂或预处理的粉末。

陷阱2:粘度激增导致工艺困难 -> 策略:采用级配填料(混合不同粒径的ULTEA®或其他球形填料),或选用低粘度树脂体系。

陷阱3:韧性下降 -> 策略:控制ULTEA®的添加量,或与柔性树脂、增韧剂配合使用。

陷阱4:成本顾虑 -> 策略:进行总成本分析(TCO),考虑因可靠性提升带来的保修成本下降、良率提高和产品竞争力增强所带来的综合收益。

结语:系统工程的胜利

成功集成ULTEA®并非简单的“混合搅拌”,而是一个涉及材料科学、流体力学、工艺工程和可靠性物理的微系统工程。它要求开发团队以终为始,从系统需求出发,通过严谨的选型、科学的配方开发、彻底的工艺验证和严格的质量控制,逐步将这种革命性材料的潜力转化为产品实实在在的可靠性和性能优势。遵循本指南的系统化路径,将能最大程度地降低导入风险,加速您的创新产品上市进程。

作为东亚合成株式会社的合作伙伴-深圳市智美行科技有限公司,能够提供专业高效的技术支持与免费送样,如您正在面临“热胀冷缩”的困扰,不妨联系深圳市智美行科技有限公司

-

TG

+关注

关注

0文章

12浏览量

7387 -

电子设计

+关注

关注

42文章

844浏览量

49715 -

DSC

+关注

关注

3文章

333浏览量

35377 -

CTE

+关注

关注

0文章

14浏览量

8040

发布评论请先 登录

眺望未来:负热膨胀材料ULTEA®在下一代电子技术中的前瞻性应用探索

从实验室到产线:负热膨胀材料ULTEA®的产业化之路与可靠性验证体系

破解热致失效困局:深入解析负热膨胀材料ULTEA®在高端电子封装中的应用

提升可靠性!ULTEA®如何通过抑制热膨胀解决电子设备长期老化难题

破解热管理难题:负热膨胀材料ULTEA®为何是精密电子设计的“稳定器”?

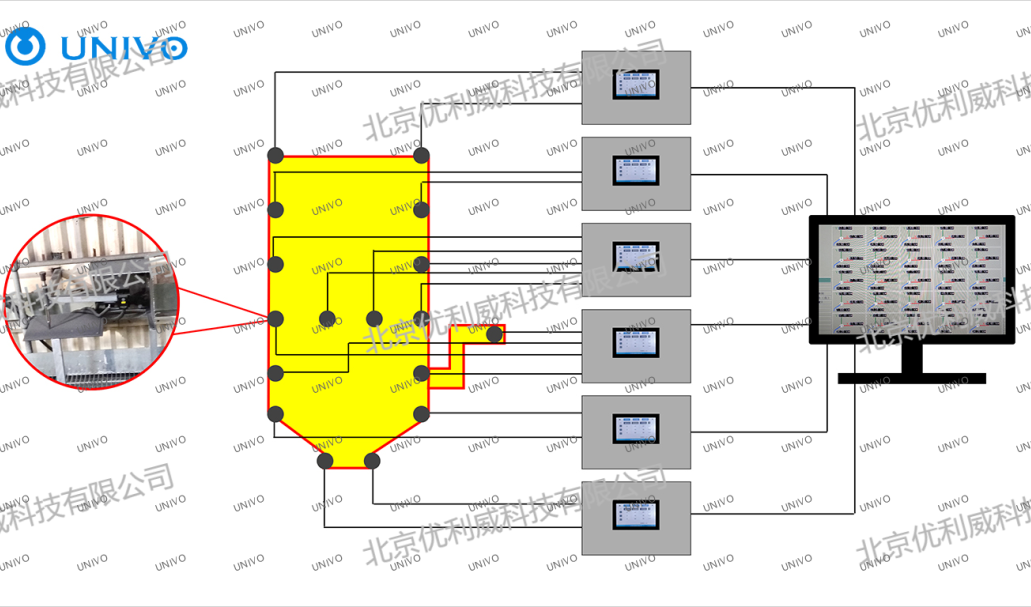

锅炉在线膨胀监测系统:技术创新与应用实践

真空共晶炉加热板热膨胀系数探究

不同类型的热膨胀系数测试仪原理上有什么差异?

实战指南:如何将负热膨胀材料ULTEA®集成到您的电子设计与工艺中

实战指南:如何将负热膨胀材料ULTEA®集成到您的电子设计与工艺中

评论