倾佳电子深度研报:中国电力电子产业“死磕”SiC碳化硅功率模块——全面取代进口IGBT模块的技术、商业与产业逻辑解析

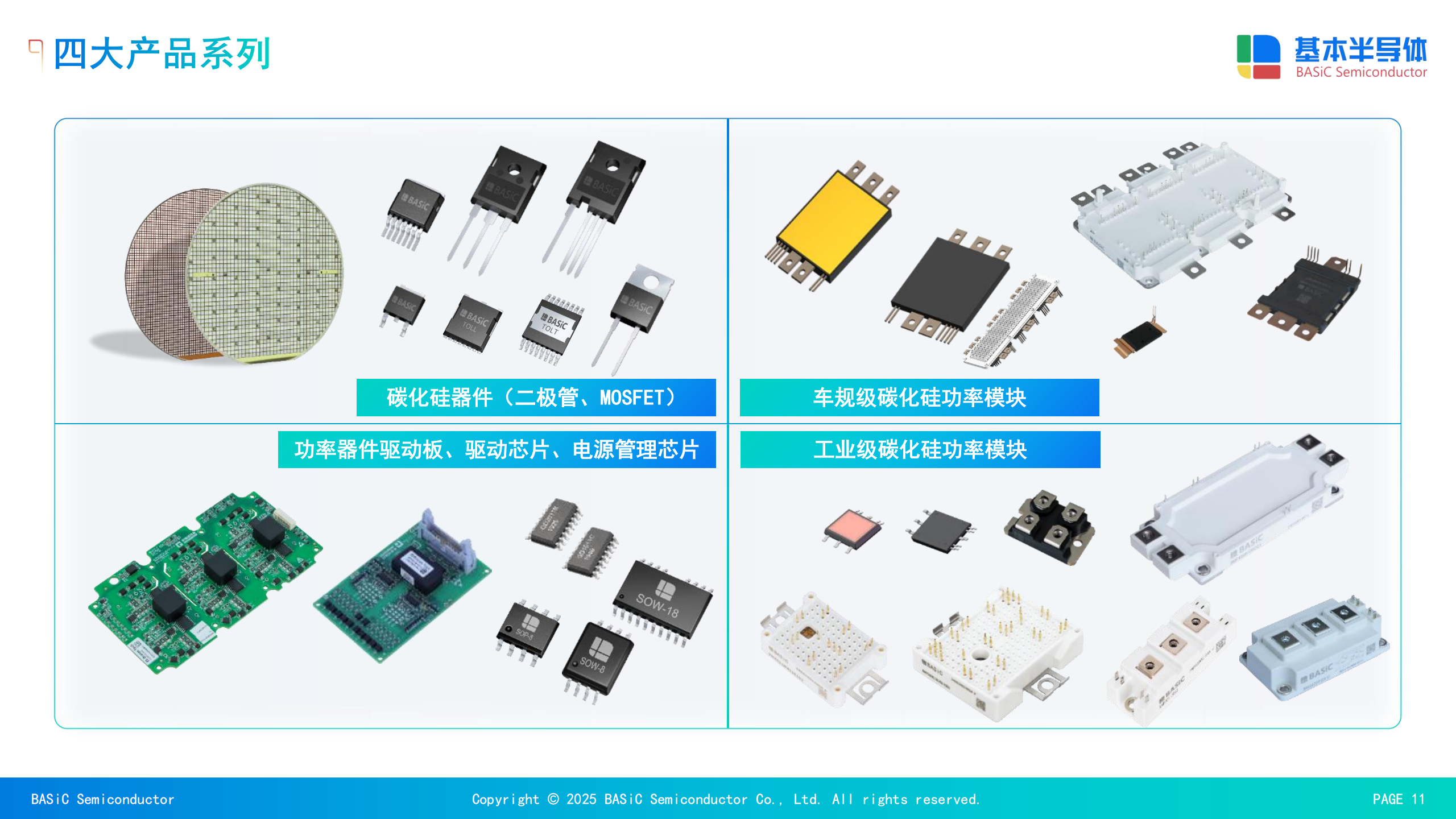

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 执行摘要

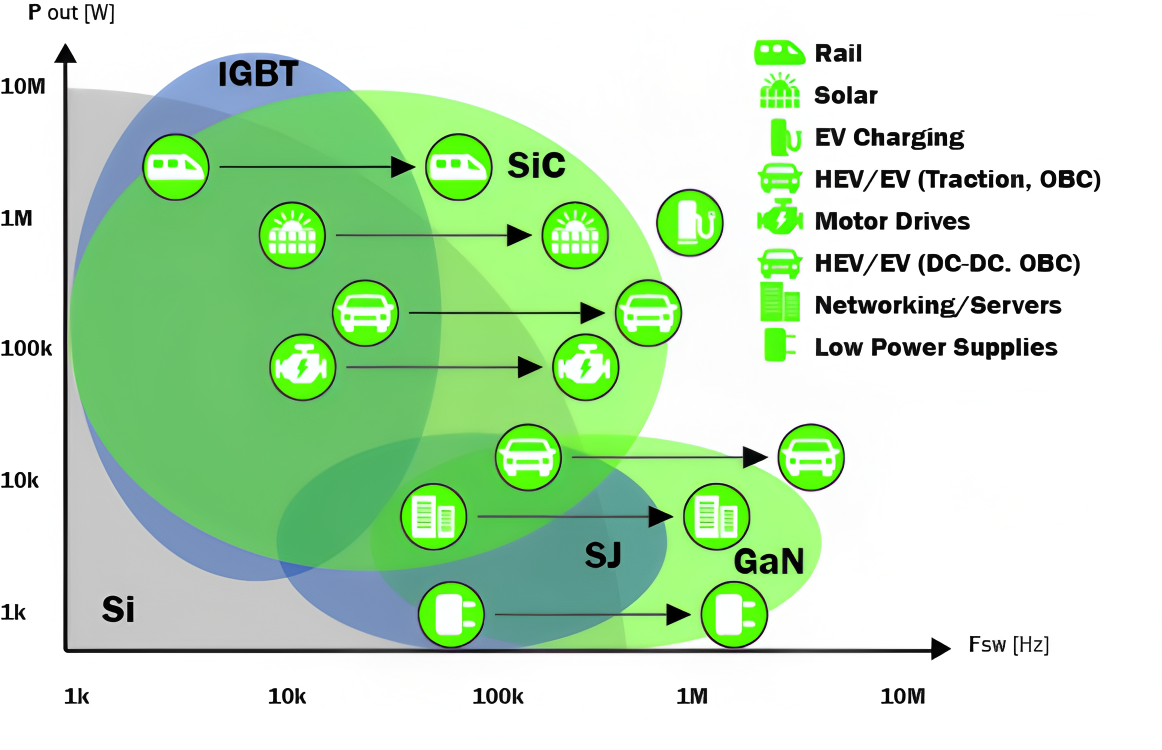

在中国半导体产业的宏大版图中,功率半导体正在经历一场从“跟随”到“颠覆”的深刻变革。这场变革的核心,是利用第三代半导体材料——碳化硅(SiC),对长期由欧美日企业主导的硅基IGBT(绝缘栅双极型晶体管)市场发起全面替代攻势。这不仅是一次技术路线的更迭,更是一场涉及国家能源安全、产业链自主可控以及下游应用终端(如新能源汽车、光伏储能、高端工业装备)竞争力重塑的系统性工程。

倾佳电子旨在详尽剖析这一产业现象,以中国碳化硅行业的领军企业——深圳基本半导体股份有限公司(Basic Semiconductor,以下简称“基本半导体”)为典型样本,结合其最新的产品规格书、技术白皮书及仿真实验数据,深入解读中国电力电子产业“死磕”SiC的技术逻辑(物理性能的代际碾压)、商业逻辑(系统级成本的极致优化)以及更深层次的产业逻辑(资本、政策与供应链的深度绑定)。

分析显示,中国企业并非单纯地制造SiC芯片,而是通过采用与传统IGBT完全兼容的封装标准(如62mm、34mm模块、ED3模块),配合专用的驱动解决方案,构建了一个旨在让进口IGBT“无痛退场”的完整生态系统。通过在物理层面利用SiC的高频、低损耗特性,在商业层面利用“小电流替代大电流”的降本策略,以及在产业层面利用车企与央企的战略注资,中国碳化硅产业正以前所未有的速度重构全球功率电子的市场格局。

2. 产业深层逻辑:从“国产替代”到“换道超车”

中国电力电子产业为何要“死磕”SiC?如果仅仅是为了解决“缺芯”问题,继续扩大硅基IGBT的产能似乎更为稳妥。然而,深入分析基本半导体的股权结构与战略布局,可以发现这是一场经过顶层设计的产业突围战。

2.1 资本与产业链的深度绑定:打破“先有鸡还是先有蛋”的僵局

长期以来,国产功率器件面临的最大障碍并非造不出来,而是下游客户(特别是汽车和工业巨头)不敢用。碳化硅作为新技术,不仅成本高,且可靠性验证周期长。为了打破这一僵局,中国产业界采取了“终端用户即股东”的战略模式。

根据基本半导体的企业介绍资料,其股东背景堪称中国高端制造业的“全明星阵容” :

国家级基础设施的支撑:为SiC模块在高铁、智能电网等“大国重器”领域的应用铺平了道路。

技术协同生态:打通了从芯片制造到驱动控制的上下游技术壁垒。

这种资本结构不再是简单的财务投资,而是构建了一个利益共同体。在这个共同体中,上游芯片厂、中游模块厂和下游整车/设备厂通过股权纽带紧密结合,共同分担了新技术导入的风险,从而有底气去“死磕”进口IGBT模块的市场份额。

2.2 政策驱动下的“工业强基”

SiC产业的发展并非孤立的企业行为,而是响应国家“工业强基”战略的具体实践。基本半导体的6英寸碳化硅晶圆制造基地明确获得了国家工信部“工业强基”专项的支持 。

全产业链自主可控:资料显示,中国SiC产业链已逐步实现从粉末、单晶生长、晶圆切磨抛、外延生长,到芯片设计、晶圆制造、封装测试的全链条自主可控 。这与IGBT模块时代长期依赖进口晶圆的情况形成了鲜明对比。

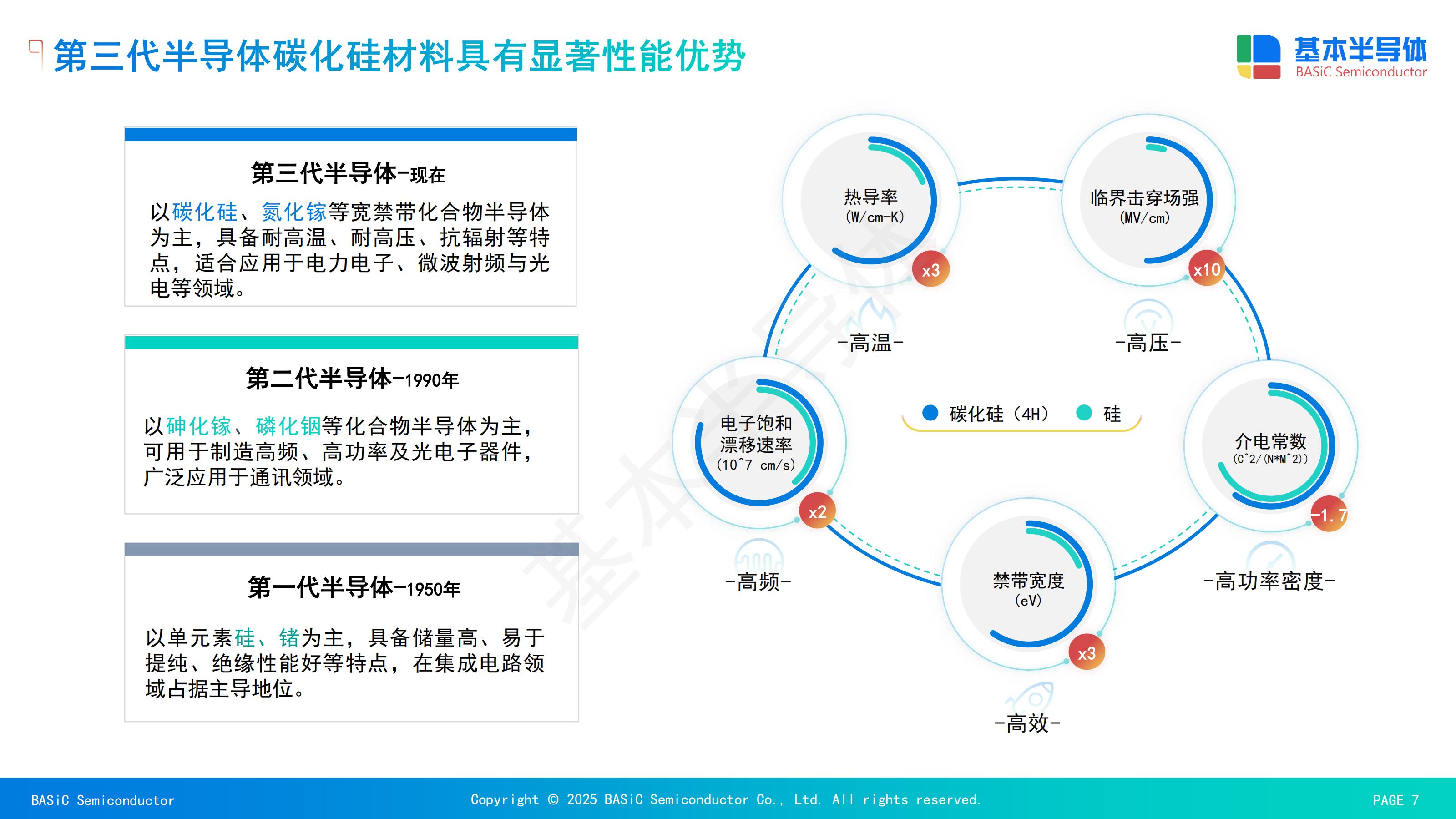

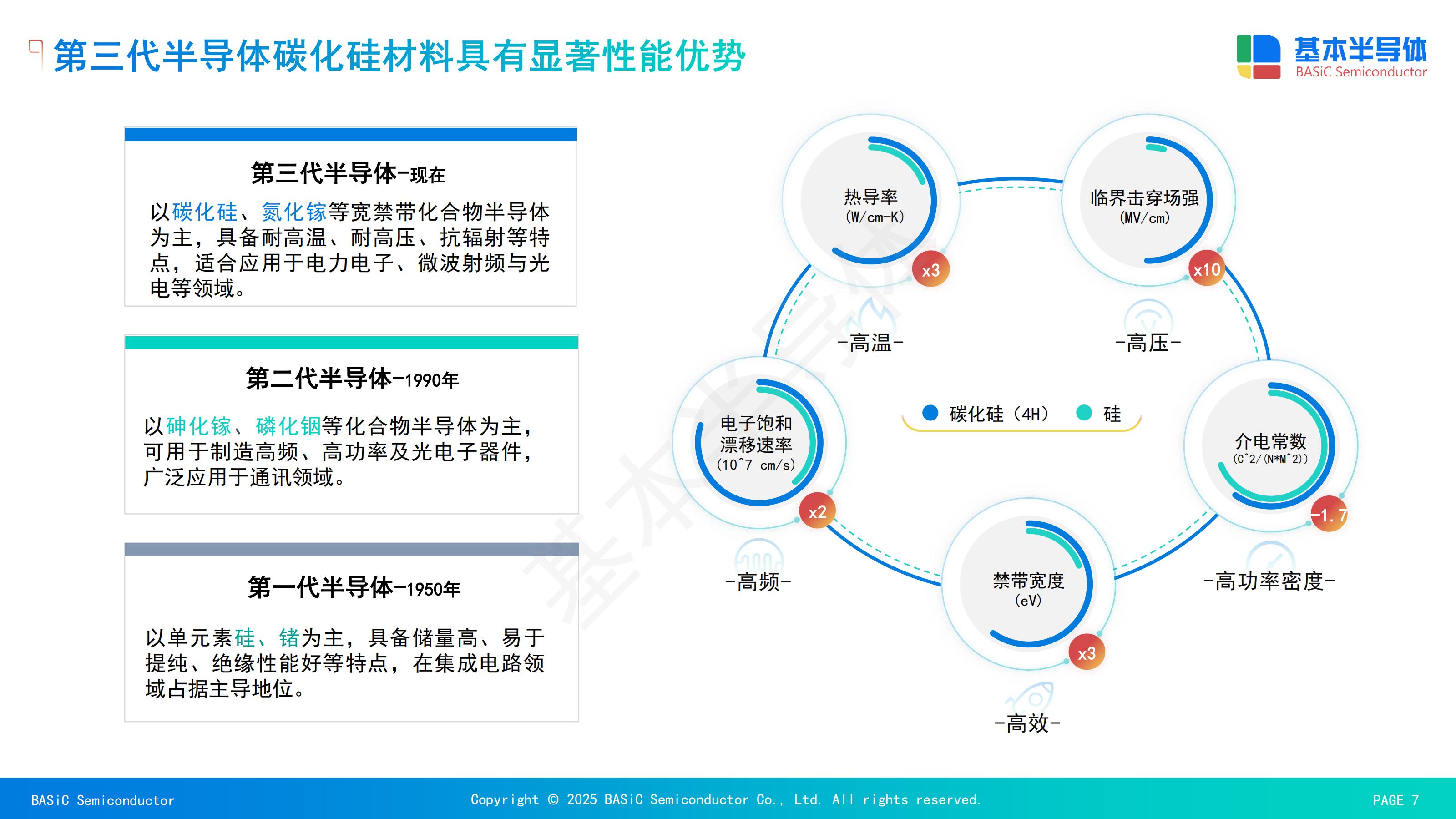

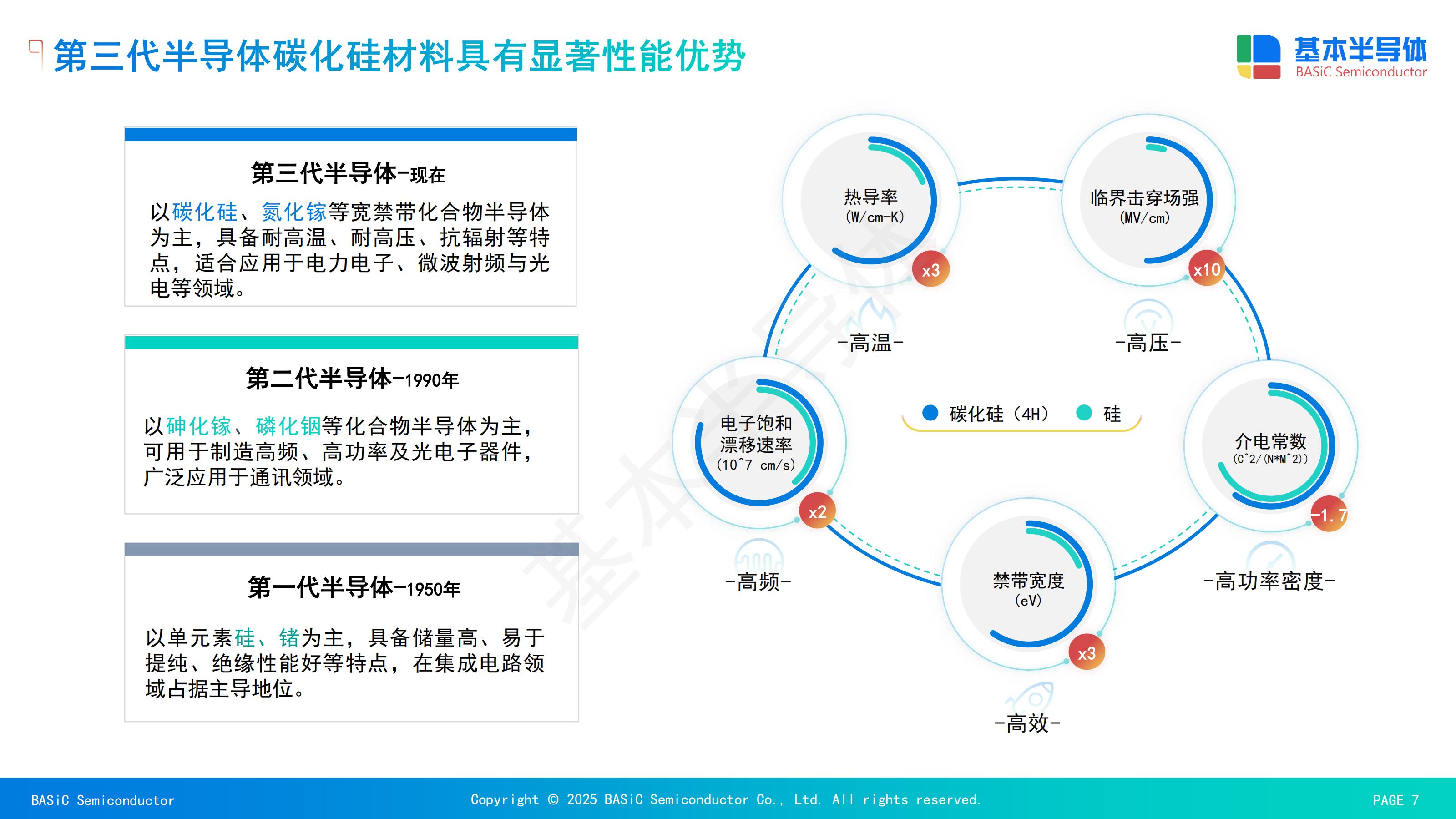

第三代半导体的代际机遇:相比于第一代(Si)和第二代(GaAs)半导体,第三代半导体(SiC/GaN)在耐高压、耐高温、抗辐射等关键指标上具有天然优势 。中国产业界判断,在硅基功率器件已经逼近物理极限的今天,唯有通过材料变革,才能在功率半导体领域实现对欧美日企业的追赶甚至超越。

3. 技术逻辑:物理层面的降维打击

“死磕”SiC的根本底气,源于碳化硅材料本身对硅材料的物理性能碾压。这种优势不是渐进式的改良,而是断代式的革新。

3.1 材料特性的代际差异

根据基本半导体提供的技术资料,SiC材料相比Si材料在核心物理参数上具有显著优势 :

禁带宽度(Bandgap) :SiC是Si的3倍(3.2 eV vs 1.1 eV)。这意味着SiC器件可以在更高的温度下工作,且漏电流更小。

临界击穿场强(Critical Breakdown Field) :SiC是Si的10倍。这使得SiC器件可以在更薄的漂移层下实现更高的耐压。更薄的漂移层直接导致了更低的导通电阻(RDS(on))。

热导率(Thermal Conductivity) :SiC是Si的3倍。这意味着SiC芯片产生的热量能更极快地传导出去,显著降低了对散热系统的要求。

电子饱和漂移速率:SiC是Si的2倍。这决定了SiC器件可以工作在更高的开关频率。

3.2 损耗机制的革命:消灭“拖尾电流”

传统IGBT是双极型器件,关断时存在少数载流子复合过程,导致明显的“拖尾电流”(Tail Current),这是造成IGBT开关损耗(Switching Loss)的主要原因。而SiC MOSFET是单极型器件,不存在拖尾电流,关断速度极快。

仿真数据实证:

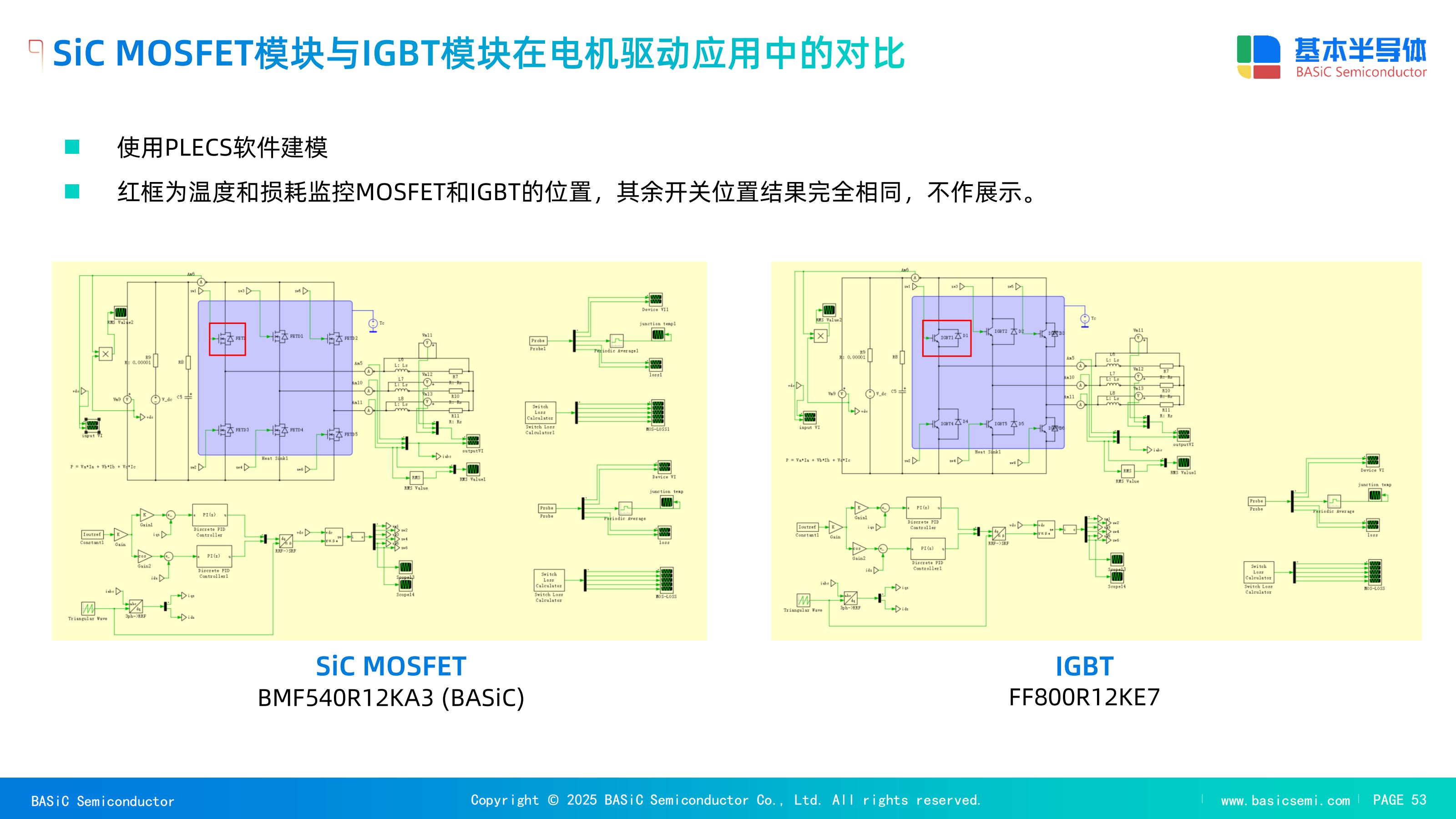

在针对电机驱动应用的PLECS仿真中,对比了基本半导体的SiC模块(BMF540R12KA3)与英飞凌的IGBT模块(FF800R12KE7)1。数据不仅展示了SiC的优势,更揭示了这种优势的惊人幅度。

表 1:电机驱动工况下的损耗对比仿真(散热器温度 80∘C, 母线电压 800V)

| 参数指标 | SiC MOSFET模块 (BMF540R12KA3) | IGBT模块 (FF800R12KE7) | 技术洞察与差异分析 |

|---|---|---|---|

| 开关频率 (fsw) | 12 kHz | 6 kHz | SiC在双倍频率下运行,控制更精准,纹波更小 |

| 输出相电流 | 300 Arms | 300 Arms | 相同负载条件 |

| 导通损耗 (Pcon) | 138.52 W | 161.96 W | SiC降低约 14.5% |

| 开关损耗 (Psw) | 104.14 W | 957.75 W | 核心差异点:SiC开关损耗降低了 89% |

| 单开关总损耗 | 242.66 W | 1119.71 W | SiC总损耗仅为IGBT的 21.6% |

| 最高结温 (Tvj) | 109.49 °C | 129.14 °C | SiC运行温度低 20°C,大幅提升可靠性 |

| 整机效率 | 99.39% | 97.25% | 效率提升超过2个百分点 |

深度解读:

这是一个毁灭性的打击。IGBT模块在仅运行于6kHz的情况下,其开关损耗高达957W,这就像带着脚镣跳舞,巨大的热量迫使系统必须配备庞大的散热器和风扇。而SiC模块即使将频率提升至12kHz(这意味着电机控制可以更加平滑,噪音更小),其开关损耗仅为104W。这种物理特性的巨大差异,构成了SiC取代IGBT的最坚实的技术地基——它不仅仅是省电,更是解放了系统的热设计约束。

3.3 解决反向恢复的“顽疾”

在逆变电路(如H桥)中,续流二极管的反向恢复特性至关重要。硅基IGBT模块通常需要反向并联快恢复二极管(FRD),但FRD在反向恢复时会产生较大的反向恢复电流(Irr)和电荷(Qrr),这不仅增加了损耗,还会引起强烈的电磁干扰(EMI)。

SiC的解决方案:

SiC MOSFET利用自身的体二极管(Body Diode)或集成SiC肖特基二极管(SBD)进行续流。根据BMF80R12RA3(34mm模块)的实测数据,其反向恢复特性极为优异 :

反向恢复能量 (Err) :在80A电流下仅为 0.09 mJ。

反向恢复电荷 (Qrr) :仅为 0.36 µC。

这种“几乎为零”的反向恢复特性,彻底消除了桥臂直通的风险,并大幅降低了开通时的电流尖峰,使得系统不再需要复杂的吸收电路(Snubber Circuit),进一步简化了硬件设计。

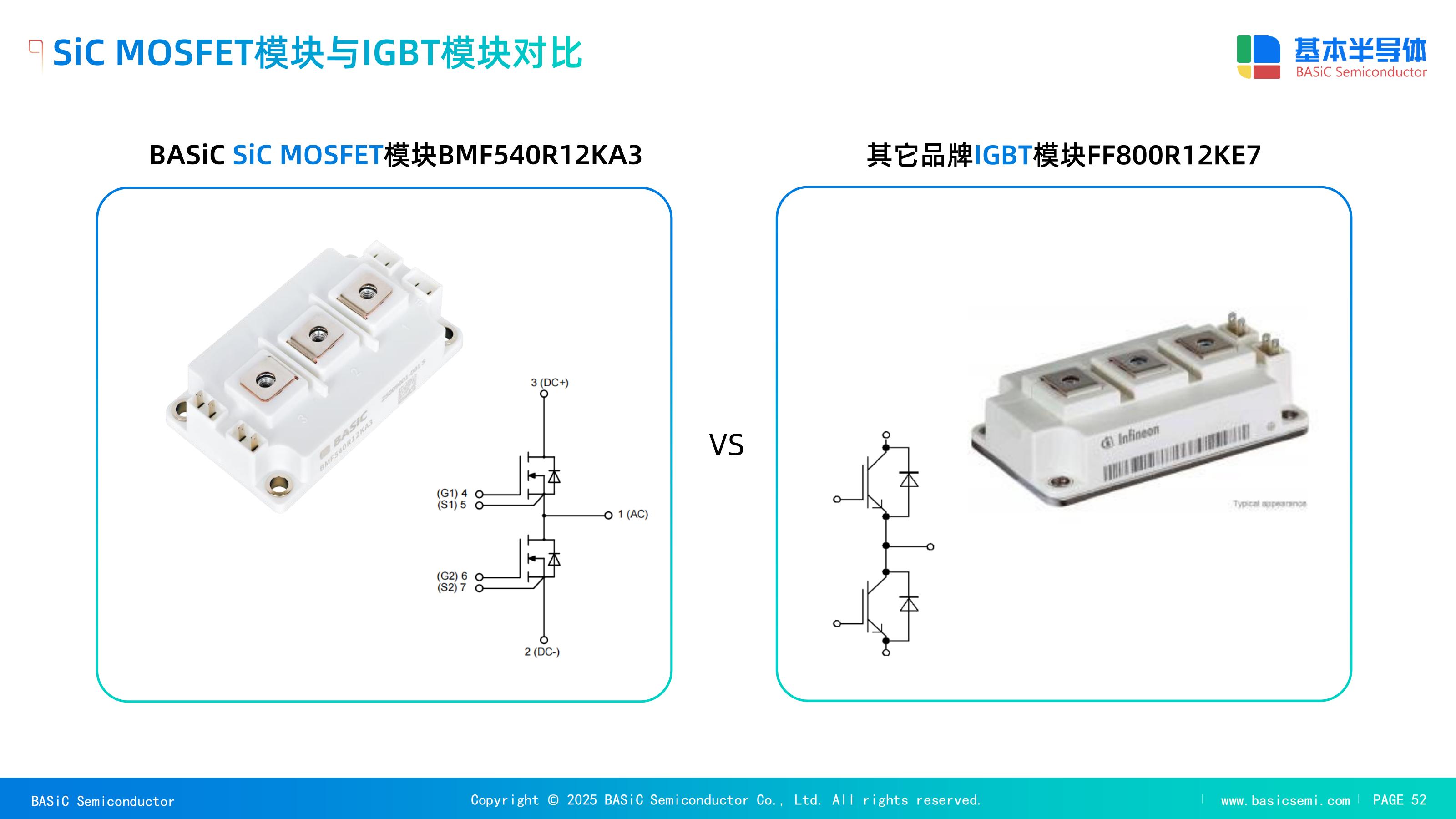

4. 产品化逻辑:以“标准封装”为特洛伊木马

拥有好的芯片技术并不足以颠覆市场,因为工业客户极其保守,不愿意轻易更改已经成熟的机械设计(如散热器安装孔位、母排连接方式)。中国企业的策略非常务实:将最先进的SiC芯片,装进最传统的IGBT模块外壳里。

这种“旧瓶装新酒”的策略,实质上是一种商业上的“特洛伊木马”。

4.1 62mm 与 34mm ,ED3 标准封装的战略意义

62mm和34mm,ED3模块是工业电力电子领域最通用的标准封装,由欧洲厂商(如Semikron、Infineon)确立标准,广泛应用于焊机、变频器、光伏逆变器等领域。

BMF540R12KA3 (62mm模块) :这款产品在外观尺寸、安装孔位、端子高度上与标准的400A-600A IGBT模块完全一致 。

战略意图:客户无需重新设计机箱结构,无需重新开模散热器,甚至无需更改母排连接,只需更换模块并微调驱动板,即可将现有设备升级为SiC设备。这极大地降低了客户的替换成本和心理门槛。

BMF80R12RA3 / BMF160R12RA3 (34mm模块) :针对各类电焊机和中功率逆变器,直接对标传统的34mm IGBT半桥模块 。

4.2 封装材料的隐形升级:AMB陶瓷基板

虽然外壳是标准的,但内部材料必须升级以适应SiC的高功率密度。SiC芯片面积小、发热集中,如果继续使用IGBT常用的DBC(直接覆铜)氧化铝(Al2O3)基板,会导致热阻过大且容易在大温差下开裂。

基本半导体全系工业级SiC模块均采用了氮化硅(Si3N4)AMB(活性金属钎焊)陶瓷基板 。

表 2:封装基板材料性能对比

| 性能指标 | 氧化铝 (Al2O3) | 氮化铝 (AlN) | 氮化硅 (Si3N4) AMB | 优势分析 |

|---|---|---|---|---|

| 热导率 (W/mK) | 24 | 170 | 90 | 远高于氧化铝,虽略逊于氮化铝,但综合性能更佳 |

| 抗弯强度 (N/mm²) | 450 | 350 | 700 | 极高的机械强度,不易破裂 |

| 断裂韧性 (Mpam) | 4.2 | 3.4 | 6.0 | 耐冷热冲击能力极强 |

| 铜层剥离强度 (N/mm) | ≥4 | - | ≥10 | 铜层结合更紧密,可靠性更高 |

技术洞察:

使用Si3N4 AMB基板是SiC模块能够长期可靠运行的关键。虽然其成本高于传统DBC基板,但它解决了SiC“热得快”和“应力大”的问题,确保了模块在数万次温度循环后不会发生分层失效。这是中国SiC模块敢于承诺车规级可靠性的物质基础。

5. 商业逻辑:系统级账本与“以小博大”

SiC芯片的单位面积成本远高于硅。如果仅比较元器件采购成本(BOM Cost),SiC没有任何优势。中国企业的商业逻辑在于重塑客户的算账方式:从**“买器件”转变为“买性能”**。

5.1 “小电流打败大电流”的降本逻辑

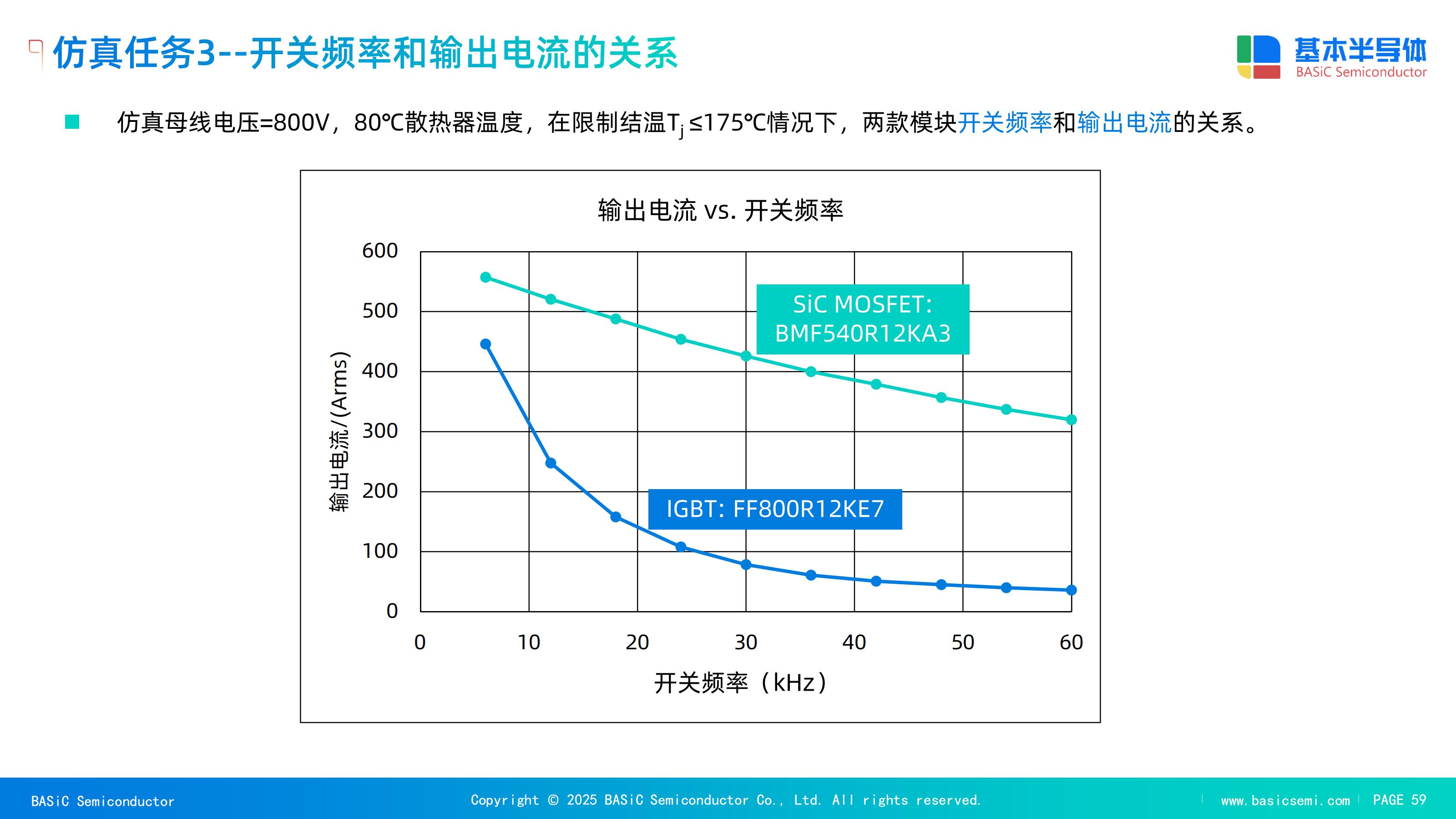

传统IGBT由于导通压降大且开关损耗高,随着温度升高,电流输出能力会急剧下降(降额)。而SiC MOSFET具有正温度系数电阻特性且散热极快,其高温下的电流输出能力远强于IGBT。

案例分析:BMF540R12KA3 vs. FF800R12KE7

在仿真中,如果将结温限制在 175∘C 的极限条件下,考察两者能输出的最大电流 :

SiC模块 (额定540A) :最大输出电流可达 556.5 A。

IGBT模块 (额定800A) :最大输出电流仅为 446 A。

商业结论:

客户购买一个额定540A的SiC模块,实际获得的有效输出能力(556.5A)竟然超过了一个额定800A的IGBT模块(446A)。

这就意味着,客户可以用更小规格(也意味着相对更低成本)的SiC模块,去替代更大规格的IGBT模块。这种“以小博大”的能力,直接拉平了两者在实际应用中的成本差距。

5.2 频率提升带来的系统级瘦身

在电焊机和感应加热应用中,频率就是金钱。

IGBT方案:通常工作在20kHz。变压器和电感体积巨大,铜材和铁芯成本高昂。

SiC方案:基本半导体的34mm模块支持80kHz-100kHz的工作频率 。

表 3:电焊机应用中的成本与性能置换 (Pout=20kW)

| 维度 | IGBT 方案 | SiC 方案 (BMF80R12RA3) | 商业价值 |

|---|---|---|---|

| 工作频率 | 20 kHz | 80 kHz | 频率提升4倍 |

| 磁性元件体积 | 100% (基准) | ~25% | 铜、铁原材料成本大幅下降 |

| H桥总损耗 | 596.6 W | 321.16 W | 损耗降低近50%,电费节省显著 |

| 散热器尺寸 | 大 | 小 | 铝材成本和整机重量降低 |

| 整机效率 | 97.10% | 98.82% | 高效能卖点,提升产品溢价 |

通过提升频率,SiC模块帮助客户节省了大量的铜、铁、铝等大宗商品成本。这些节省下来的“结构件成本”,往往足以覆盖SiC模块带来的额外半导体成本。这就是“系统级降本”的核心逻辑。

6. 深度产品剖析:为替代而生的产品矩阵

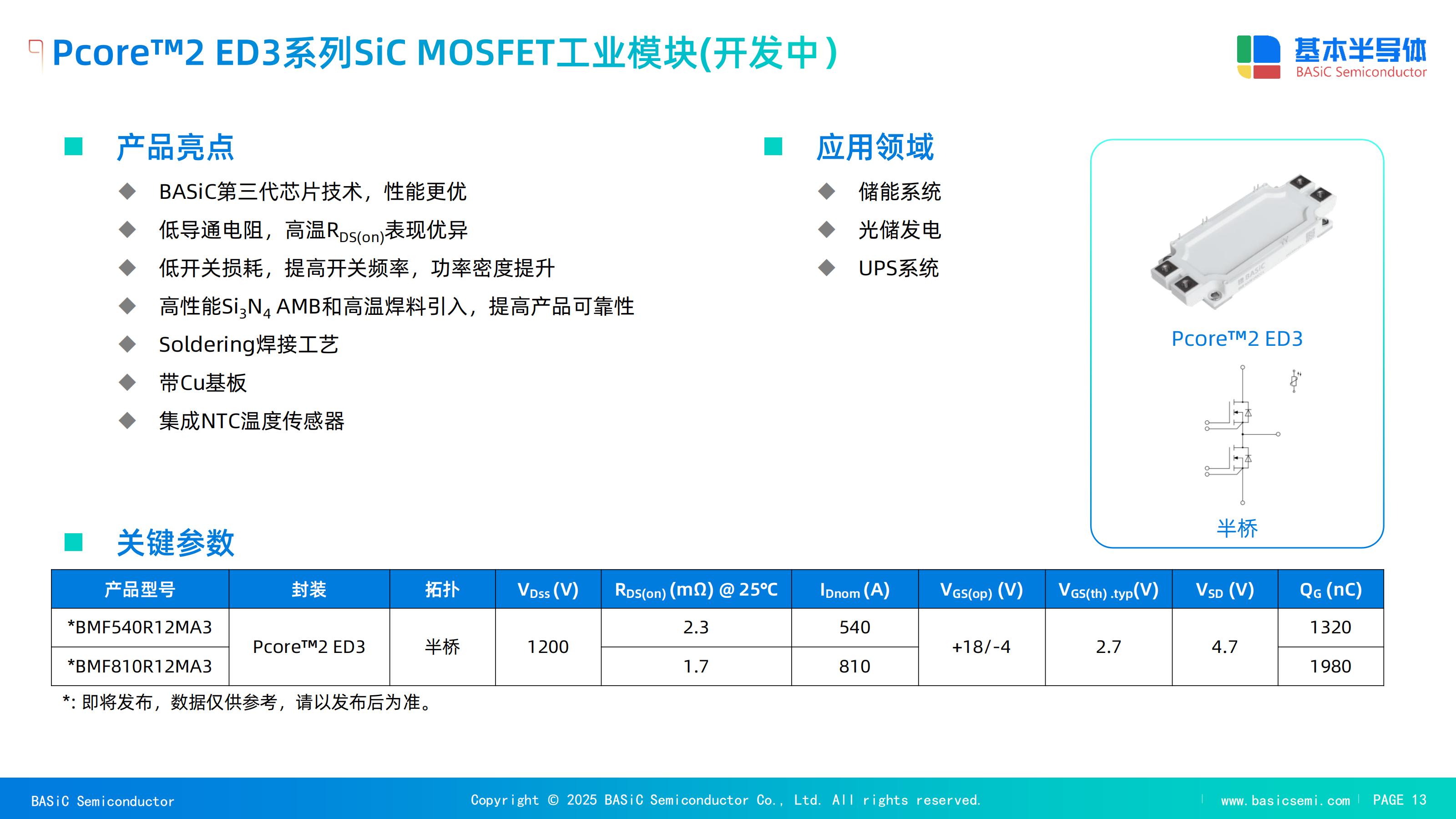

为了全面围剿IGBT,基本半导体推出了覆盖各个电压等级和应用场景的密集产品阵列。

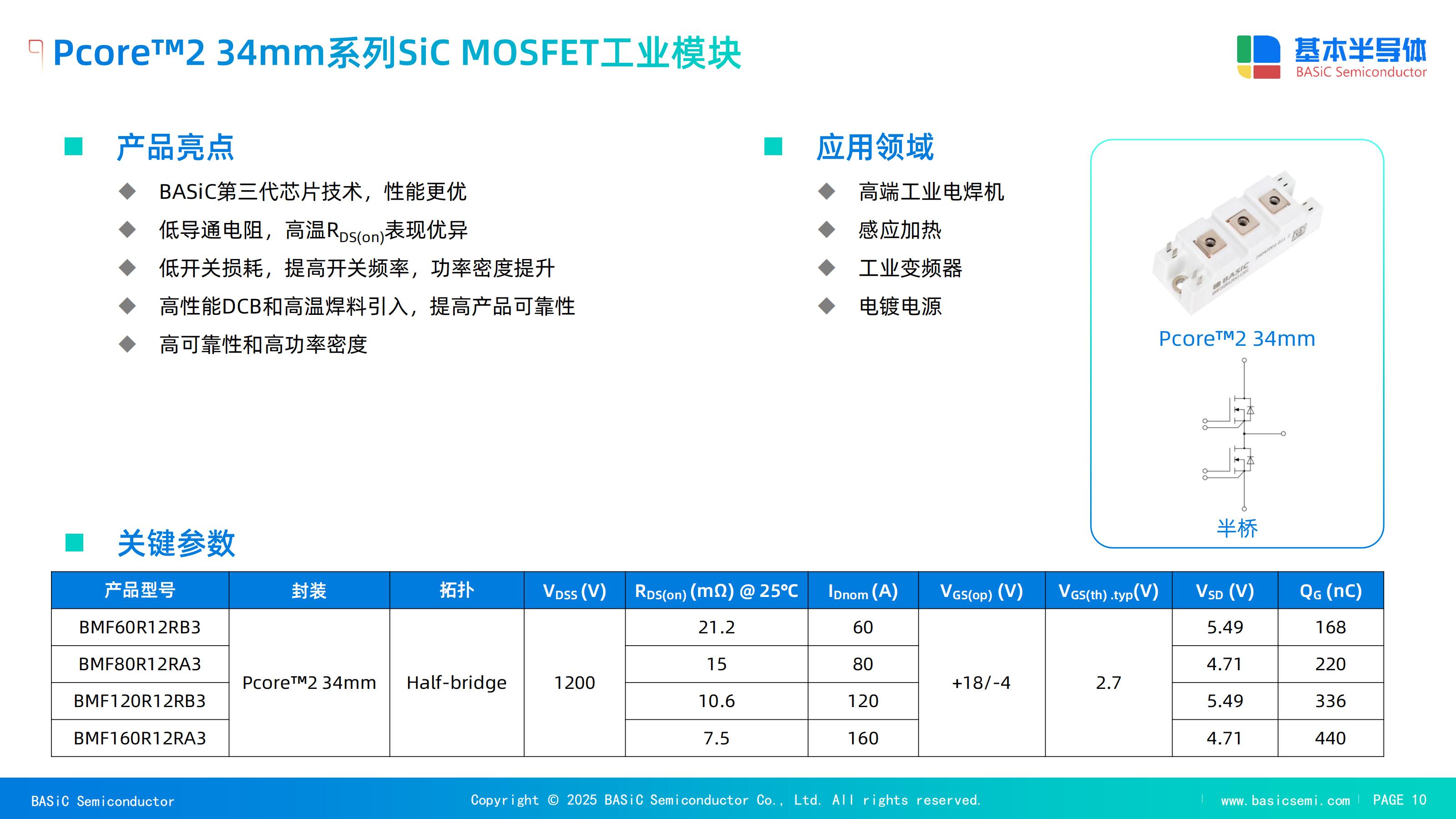

6.1 34mm Pcore™2 系列:工业变频与焊机的利器

这一系列产品(如BMF60R12RB3, BMF80R12RA3, BMF120R12RB3, BMF160R12RA3)专为替代工业标准半桥模块设计 。

极低导通电阻:以BMF160R12RA3为例,其RDS(on)低至 7.5 mΩ 1。在1200V的耐压下实现个位数的毫欧级电阻,这是传统IGBT无法企及的。

产品颗粒度:从60A到160A的密集覆盖,让不同功率等级的设备都能找到精准的替代品,避免“大材小用”造成的成本浪费。

6.2 62mm及 ED3模块 重载系列:光伏与储能的基石

针对大功率光伏逆变器和储能PCS(变流器),62mm模块(BMF360R12KA3, BMF540R12KA3)提供了极高的功率密度 。

BMF540R12KA3:这是目前的旗舰产品,1200V / 540A,导通电阻仅 2.5 mΩ 。

栅极电荷 (QG) :1320 nC。虽然较大,但考虑到其巨大的电流能力,仍处于可控范围,配合专用驱动器可实现快速开关。

短路耐受力:虽然文档未详细展开短路时间,但其使用了铜基板和Si3N4基板,热容大,抗冲击能力强。

7. 驱动生态:扫除技术落地的最后障碍(米勒效应与解决方案)

SiC MOSFET虽然性能优异,但极难伺候。其极高的开关速度(dv/dt>10V/ns)和较低的阈值电压(VGS(th)≈2−3V),导致了一个严重的技术痛点:米勒效应(Miller Effect)引发的误导通。

7.1 米勒效应的物理机制

在半桥电路中,当上管快速开通时,桥臂中点的电压瞬间拉升。这个剧烈的电压变化(dv/dt)会通过下管的栅-漏极寄生电容(Cgd,即米勒电容),向栅极注入电流(Igd)。

公式为:Igd=Cgd×dtdv 。

这个电流流经栅极电阻(Rg_off),会在栅极产生一个感应电压。如果这个电压超过了SiC MOSFET较低的阈值电压(VGS(th)),下管就会误导通,导致上下管直通(Shoot-through),瞬间烧毁模块。

IGBT为什么不怕? IGBT的阈值电压通常较高(~5-6V),且开关速度较慢(dv/dt低),因此具有天然的免疫力。但SiC不同,它太快了,且阈值太低。

7.2 基本半导体的“交钥匙”解决方案:有源米勒钳位

为了不让客户因为驱动难题而放弃使用SiC,基本半导体开发了专用的驱动芯片(如BTD5350MCWR)和驱动板(如BSRD-2503)。

核心技术:有源米勒钳位(Active Miller Clamp)

原理:驱动芯片实时监测栅极电压。当检测到MOSFET处于关断状态(栅极电压低于2V)时,芯片内部的一个开关管导通,直接将栅极短路到负电源(VEE)。

效果:这提供了一个极低阻抗的通路,将米勒电流直接泄放到负电源,而不是流经栅极电阻产生压降。

实测数据:在双脉冲测试中,无钳位时栅极电压尖峰高达 7.3V(足以误导通);启用钳位后,电压被死死按在 2V 以下,确保了绝对安全 。

通过提供包含驱动芯片、隔离电源芯片(BTP1521P系列)和变压器在内的全套方案,中国企业消除了客户的“技术恐惧症”,实现了“即插即用”。

8. 结论:中国产业逻辑的胜利

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

中国电力电子产业“死磕”SiC,绝非盲目跟风,而是一场深思熟虑的体系化战役。

技术上,利用SiC材料在耐压、散热、频率上的物理优势,对硅基IGBT实施降维打击,将整机效率提升至99%以上。

商业上,通过“标准封装+AMB基板”的组合,既降低了客户的替换门槛,又解决了可靠性痛点;通过“小规格替代大规格”和系统级降本,抵消了SiC模块的单价劣势。

产业上,构建了“车企+央企+芯片厂”的利益共同体,利用国家资本和庞大的内需市场,强行拉动产业链成熟,实现了从晶圆到驱动的全面自主可控。

这一逻辑的终局,不仅仅是国产模块的市场占有率提升,更是中国制造业在高端电力电子装备领域话语权的彻底确立。随着产能的进一步释放和成本的持续下探,SiC模块全面取代IGBT模块的临界点正在加速到来。

审核编辑 黄宇

-

电力电子

+关注

关注

31文章

667浏览量

50681 -

SiC

+关注

关注

32文章

3509浏览量

68143 -

功率模块

+关注

关注

11文章

607浏览量

46631 -

碳化硅

+关注

关注

25文章

3312浏览量

51717

发布评论请先 登录

倾佳电子SiC厨房革命:B3M042140Z MOSFET取代RC-IGBT在电磁炉应用中的技术与商业分析

倾佳电子深度研报:中国电力电子产业“死磕”SiC碳化硅功率模块——全面取代进口IGBT模块的技术、商业与产

倾佳电子深度研报:中国电力电子产业“死磕”SiC碳化硅功率模块——全面取代进口IGBT模块的技术、商业与产

评论