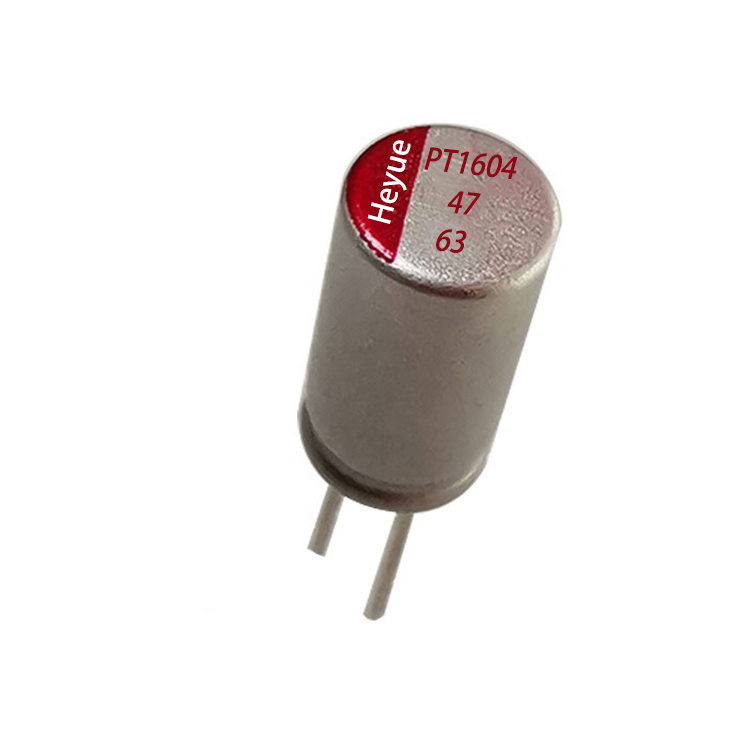

叠层固态铝电解电容凭借耐高温125℃的核心特性,在严苛车载环境中展现出显著优势,其技术特性与实际应用效果可系统分析如下:

一、耐高温性能:突破车载环境极限

宽温工作范围

合粤叠层固态电容的工作温度范围覆盖-55℃至125℃,部分高端型号(如HDL系列)甚至可达150℃。这一特性使其能够适应发动机舱、电池组等极端高温环境,例如在吐鲁番夏季高温测试中,电容在80℃舱温下连续工作8小时仍保持稳定,而传统电容可能因高温失效。

高温寿命与稳定性

在125℃环境下,合粤电容寿命超5000小时,容量保持率>90%,部分高端产品寿命达10,000小时,远超传统液态电容(5000小时)。

高温稳定性测试显示,125℃下2000小时老化后容量衰减率仅8%,ESR(等效串联电阻)变化率小于8%,确保PWM调制波形不畸变,提升系统可靠性。

材料与结构创新

电解液配方:采用复合型有机溶剂与耐高温添加剂,分子结构优化后,电解液在125℃下仍保持稳定电导率,低温时(-55℃)流动性不受显著影响。

阳极箔处理:通过超细蚀刻技术形成纳米级多孔结构,比表面积提升30%以上,配合高纯度铝基材,降低高温漏电流。

封装设计:壳体采用抗蠕变铝合金,内部预置弹性缓冲层,抵消温度骤变导致的形变;橡胶塞与铝壳接口采用激光焊接+环氧树脂双重密封,气密性达0.01Pa·m³/s级别,彻底杜绝电解液干涸。

二、严苛车载环境适应性:抗振动与高可靠性

抗振动设计

结构加固:底部树脂固定+顶部弹性胶双重缓冲,铝壳底部冲压加强筋设计,配合带金属支架的SMD贴片封装,谐振频率避开发动机振动频段(80-120Hz)。

测试数据:实测50G机械冲击下性能稳定,模拟崎岖路况振动测试中容量衰减率仅为常规产品的1/3,完全满足ISO 16750-3标准。

低ESR与高频响应

低ESR特性:ESR值低至7mΩ(100kHz时),比行业平均水平降低40%以上,减少高频开关下的功率损耗和热量产生,适配SiC功率器件的100kHz以上开关需求。

高频低阻抗:100kHz频率下阻抗低至0.08Ω,比日系竞品低20%,有效抑制BMS电源去耦、电压采样中的高频噪声,降低主芯片复位故障率37%。

长寿命与低失效率

自修复技术:阳极箔表面形成纳米级介电层,过压冲击后自动修复,延长使用寿命至8,000小时@105℃。

失效率控制:失效率<50ppm(百万分之五十),远低于消费电子<500ppm的标准,降低BMS全生命周期维护成本。

三、典型应用场景:车载核心系统验证

电池管理系统(BMS)

电压采样滤波:高精度容值(偏差±5%以内)保障SOC估算精度,实测电压采样误差从±10mV降至±2mV。

主动均衡电路:承受20A脉冲电流,100kHz开关频率下温升比普通产品低30%,提升均衡效率。

预充电电路:特殊折边封口技术与防爆阀设计,承受2,000次以上预充循环(行业平均1,500次),降低接触器粘连风险。

电机控制器

高频纹波抑制:纹波电流承载能力达同规格产品1.8倍(105℃时),支持电机驱动等大电流应用场景。

PWM波形稳定性:dV/dt特性优异,100V/μs快速电压变化下阻抗波动范围控制在±5%以内,避免波形畸变。

车载充电机(OBC)

高压直流电波动消除:低ESR电容使12V转5V转换效率提升2-3个百分点,系统响应延迟缩短30毫秒。

耐高压设计:针对800V高压平台,试制多层串联结构样品,通过150%额定电压加速老化测试。

四、行业认证与市场认可

国际标准认证

通过AEC-Q200车规认证和MIL-PRF-55365军工标准,成为国内首家打入欧洲轨道交通供应链的电容厂商。

参与制定国标《GB/T 电动汽车用铝电解电容器》,推动行业技术规范化。

市场占有率与成本优势

2024年国产车规电容在BMS领域市占率达43%,合粤独占18%,成为国产替代标杆。

同规格产品价格较进口低30%-50%,供应链响应周期缩短至45天(国际供应商需90天)。

高端配套案例

产品首次在奔驰EQS等豪华车型BMS中批量应用,证明技术实力达国际水平。

审核编辑 黄宇

-

铝电解电容

+关注

关注

1文章

335浏览量

14063

发布评论请先 登录

叠层固态铝电解电容:无漏液风险,提升产品安全性

长寿命 5000 小时 + 合粤车规铝电解电容适配车载 DC-DC 转换器

汽车胎压监测系统(TPMS)合粤铝电解电容车规品

合粤铝电解电容适配车载 OBC:电能转换效率高,充电更快更节能

合粤车规铝电解电容:温漂系数低,不同温差下性能始终如一

合粤车规铝电解电容:160V高耐压,轻松应对汽车高压电路

合粤高频低阻铝电解电容:在车载多媒体中,音质更纯净

合粤叠层固态铝电解电容:耐高温 125℃,适应严苛车载环境

合粤叠层固态铝电解电容:耐高温 125℃,适应严苛车载环境

评论