碳化硅SiC MOSFET并联的技术瓶颈与系统性克服策略:基于基本半导体产品力的深度解析

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

摘要

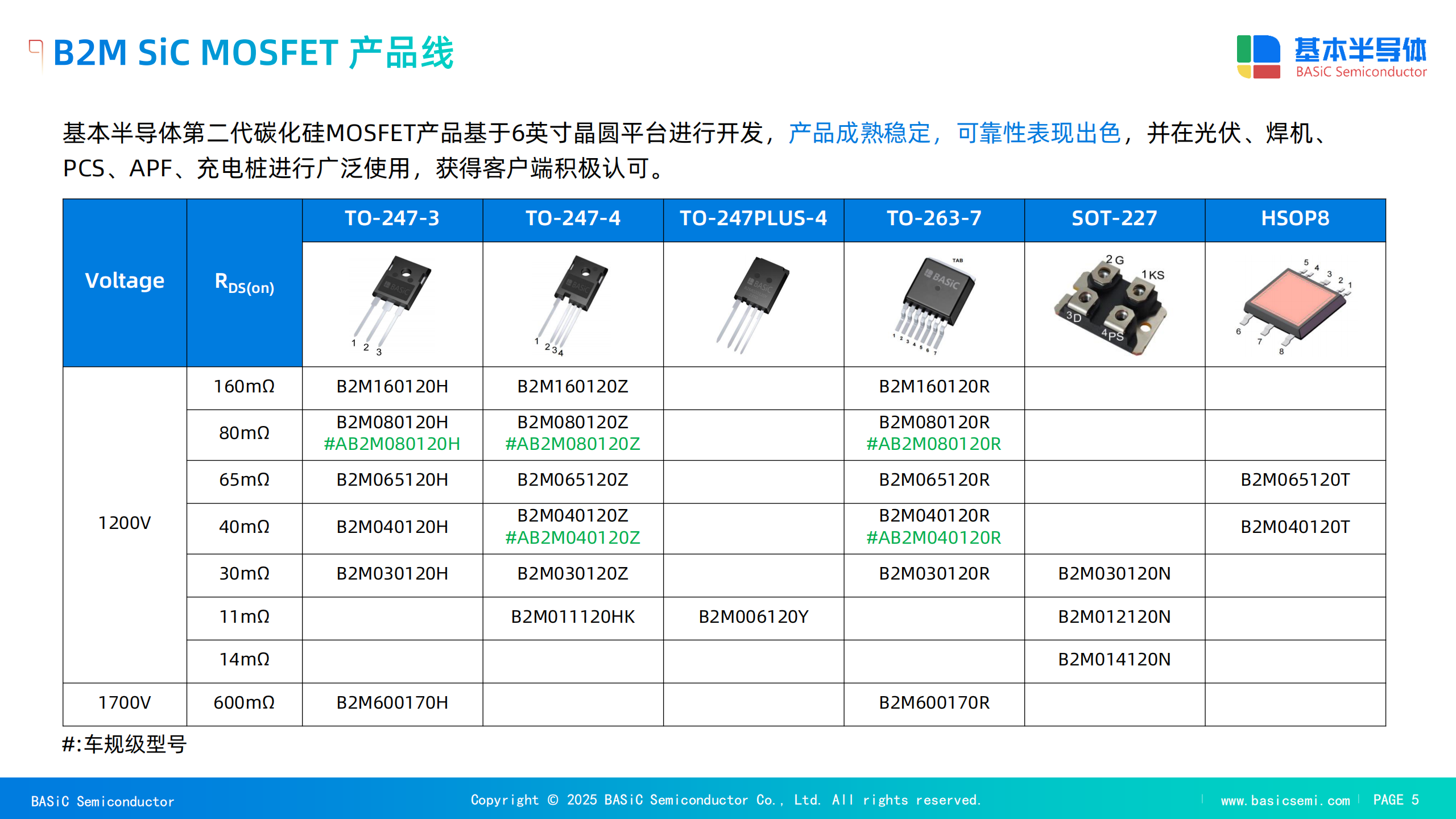

本文深入探讨了碳化硅(SiC)MOSFET在大功率应用中并联所面临的四大核心技术挑战:静态均流、动态均流(寄生电感)、串扰误导通(米勒效应)以及系统热管理。SiC器件的高速开关特性(高dv/dt与di/dt)是导致并联设计复杂化的根本原因,使其远超传统硅基(Si)器件的设计难度。报告论证了SiC并联是一个必须从芯片物理、器件封装、电路驱动到系统集成进行多维度协同优化的系统工程。通过对基本半导体(BASIC Semiconductor)的产品组合(包括B3M系列芯片、4引脚TO-247分立器件、Pcore™低电感功率模块及配套驱动IC)的深度解析,本文展示了其如何通过“芯片-封装-驱动”一体化的产品力,为实现高可靠性、高功率密度的SiC并联应用提供系统性解决方案。

第一章:引言:SiC MOSFET并联——高功率密度的必然与挑战

1.1 并联的驱动力:市场需求与物理局限

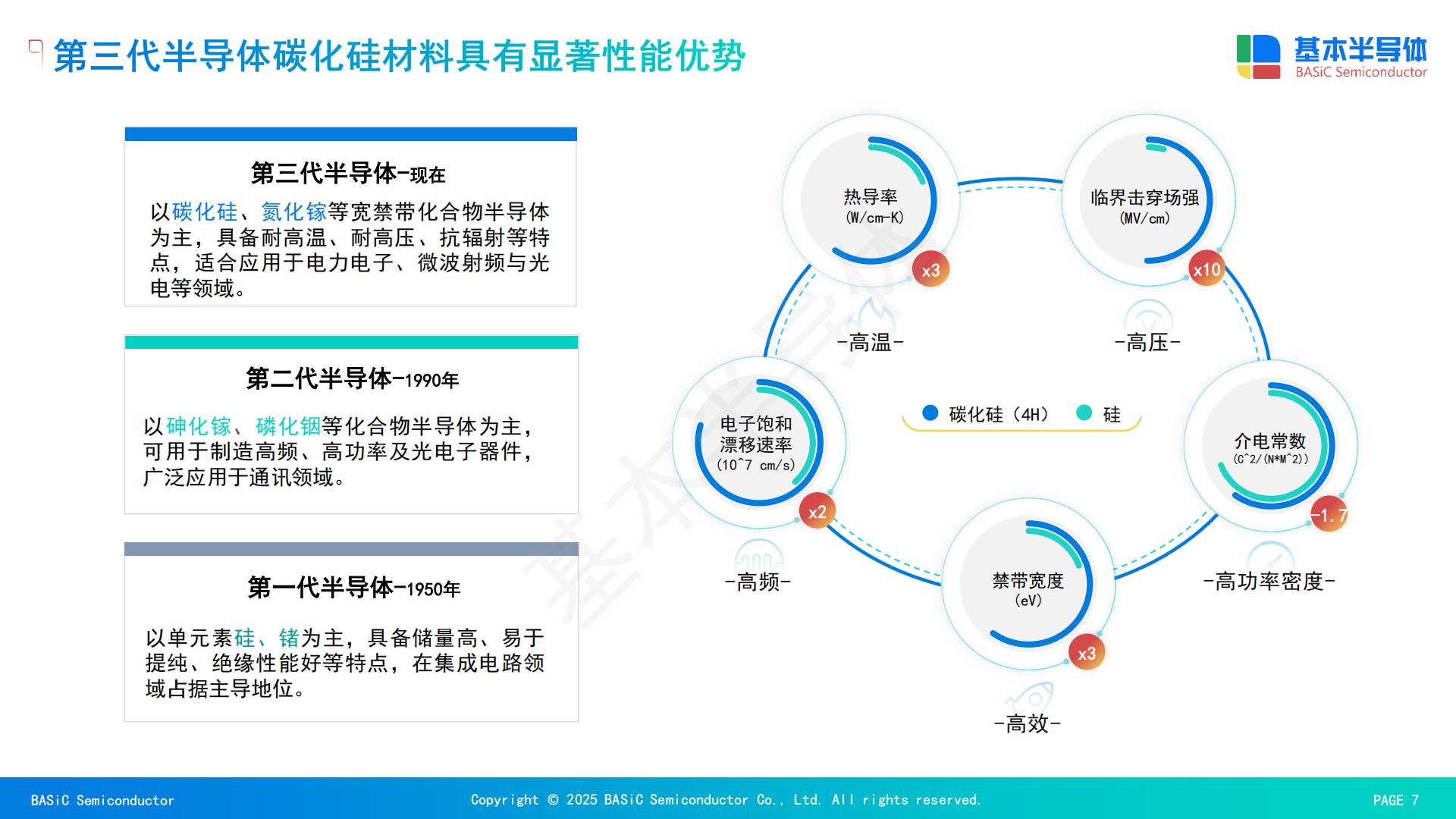

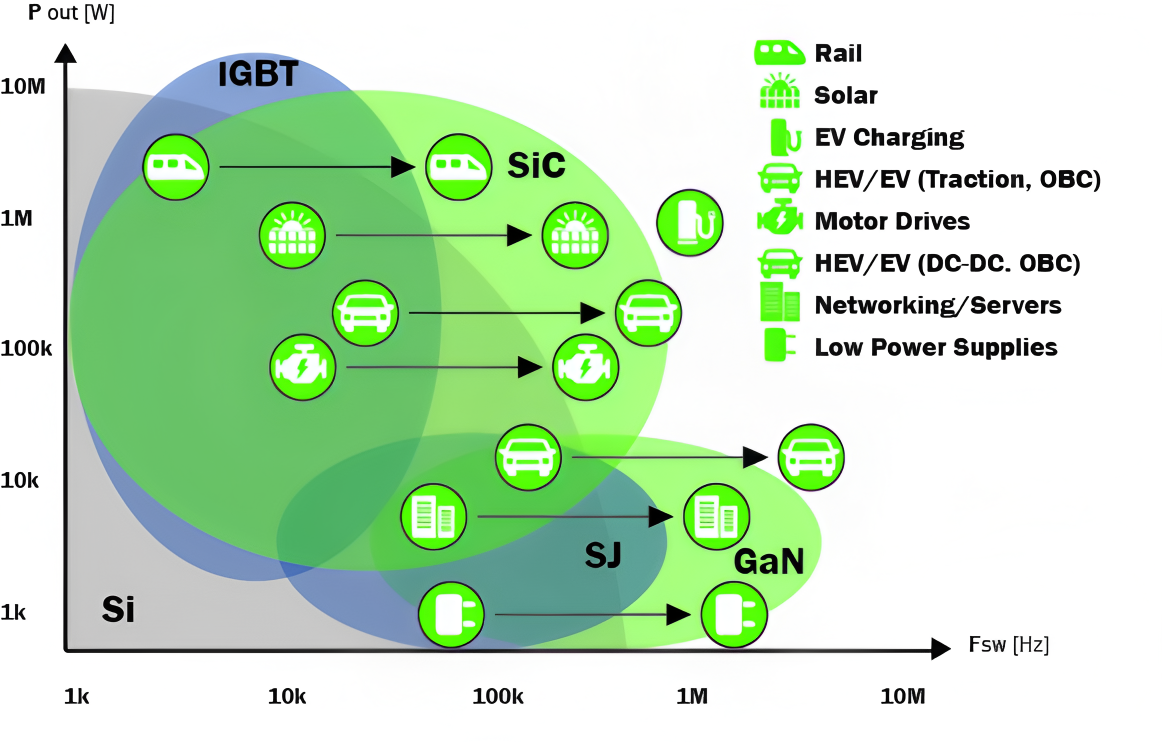

第三代半导体SiC材料凭借其宽禁带、高临界击穿场强和高热导率的物理优势,正在重塑电力电子行业 。在新能源汽车(NEV)、光伏储能和数据中心电源等领域,市场对功率密度和系统效率的需求正呈指数级增长 。特别是新能源汽车主驱逆变器向800V高压平台迁移,以及光伏/储能逆变器(PCS)进入100kW+级别,这对功率器件的电流处理能力提出了前所未有的要求 。

然而,受限于SiC晶锭生长和晶圆制造工艺的成熟度,制造大面积、低缺陷密度的SiC芯片(Die)在经济和技术上仍具挑战 。这导致了单个SiC MOSFET Die的额定电流能力(通常在100A量级)远不能满足系统动辄数百甚至上千安培的电流需求。

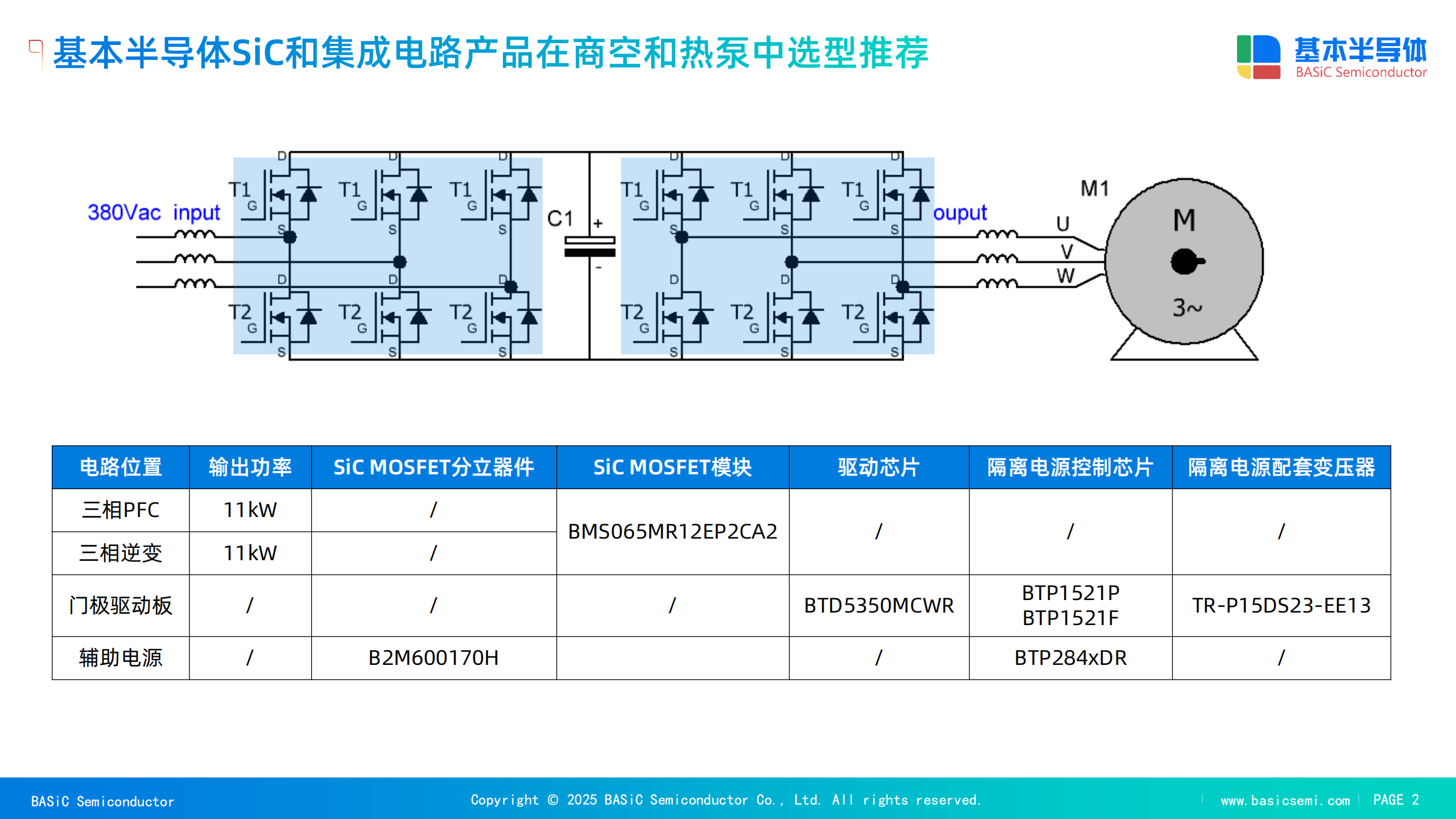

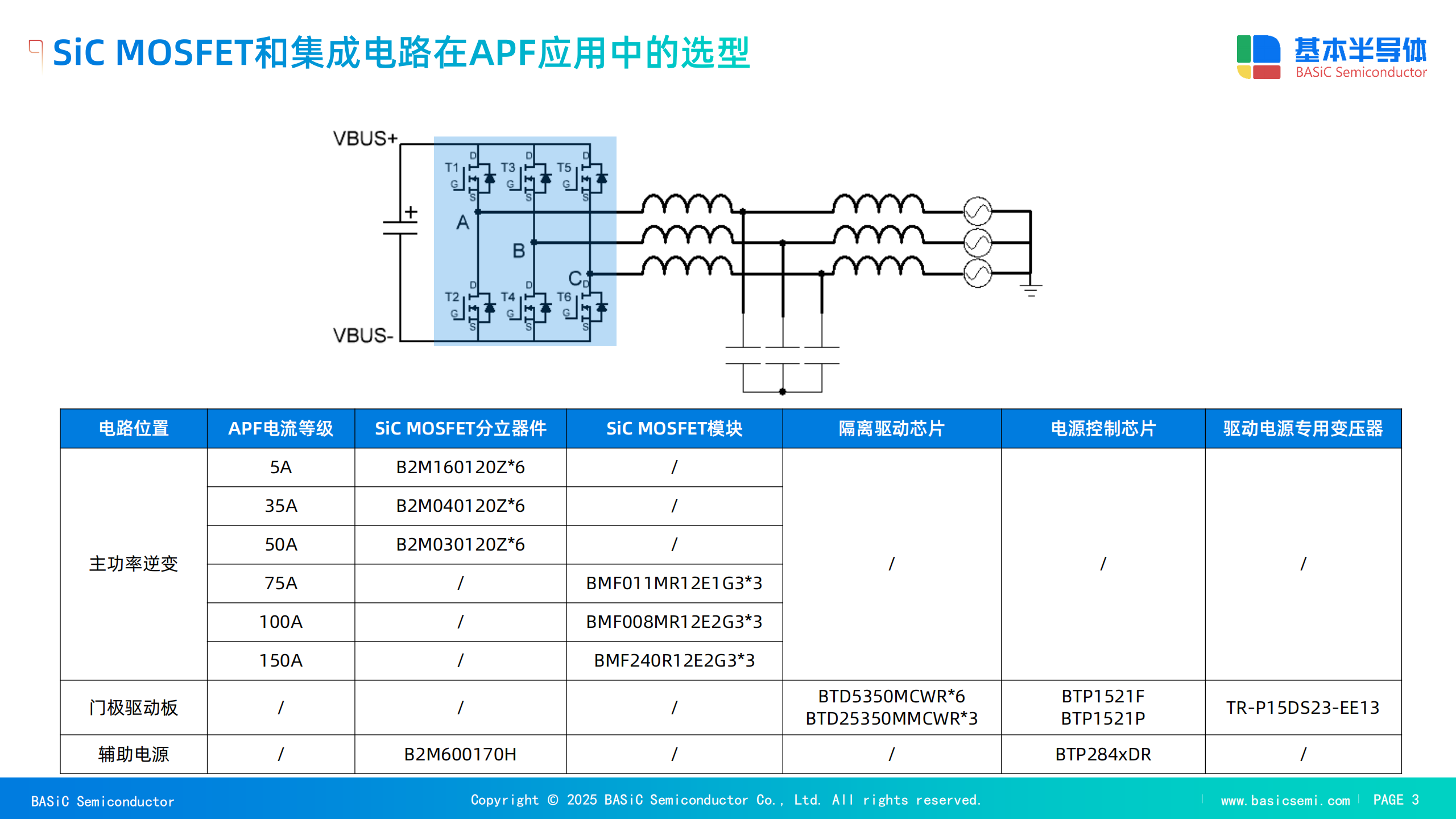

因此,通过多颗SiC MOSFET器件(无论是分立器件还是功率模块内的裸片)进行并联,成为实现大电流容量的唯一可行路径。基本半导体的应用案例明确证实了这一点,例如在其工商业PCS应用中,推荐使用多达4颗分立SiC MOSFET并联 ;在逆变焊机应用中,也采用了3颗器件并联的方案 。

1.2 SiC带来的新挑战:从“静态均流”到“动态梦魇”

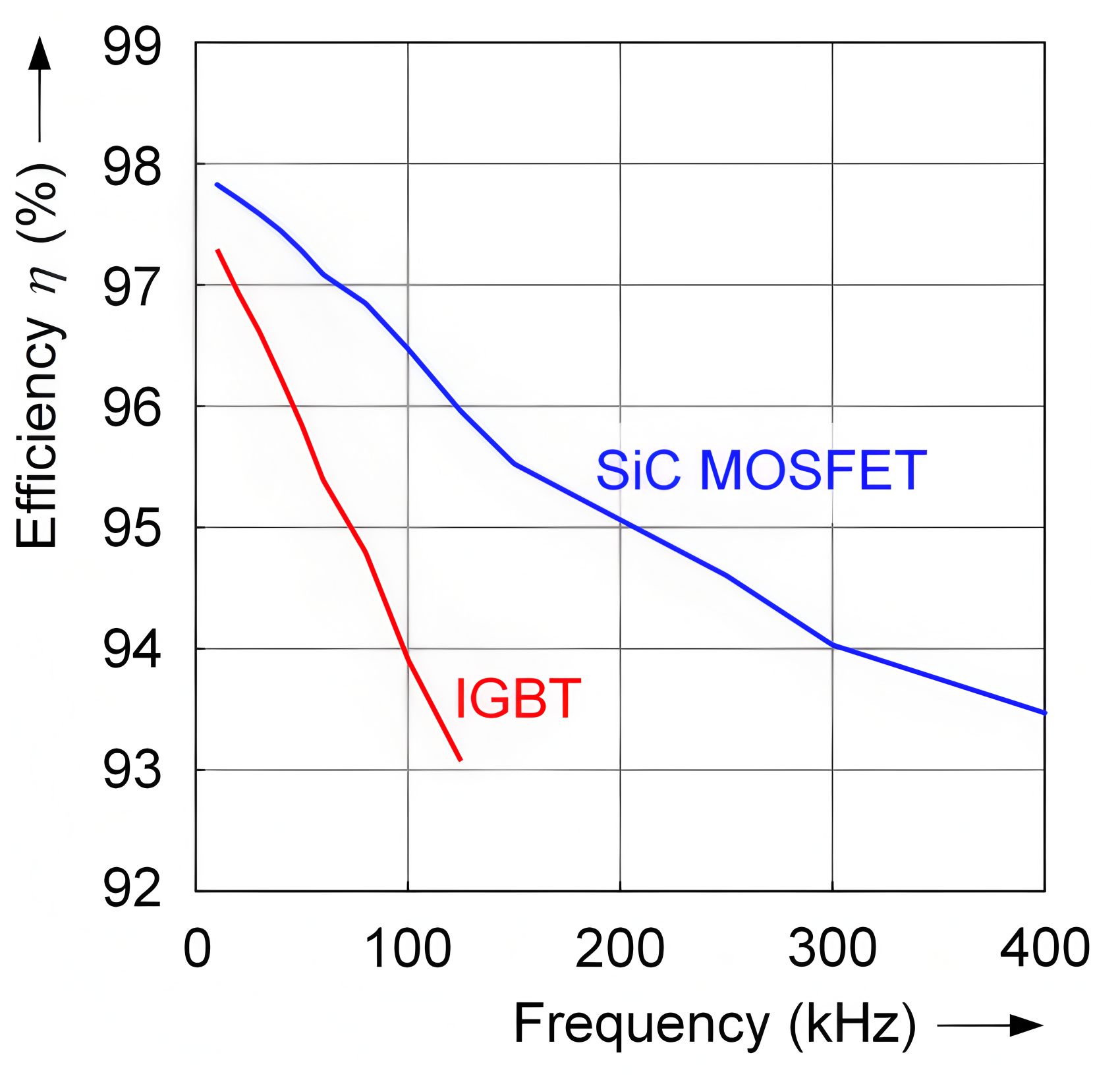

在传统的硅基IGBT应用中,并联相对简单。IGBT开关速度慢(低di/dt和dv/dt),动态问题(如寄生振荡、串扰)并不突出,设计者主要关注静态的均流和散热。

然而,SiC MOSFET的并联则极具挑战。SiC的开关速度比Si快5至10倍 ,其极高的di/dt(> 1 kA/µs)和dv/dt(> 50 V/ns)会与电路中不可避免的寄生参数(纳亨级的寄生电感、皮法级的寄生电容)发生剧烈相互作用 。这引发了在Si IGBT时代不曾出现的严重动态问题,包括:

寄生振荡: 寄生电感与器件电容形成LC谐振回路,导致栅极电压和漏源极电压产生高频振荡,增加损耗并可能导致器件失控 。

串扰误导通(Crosstalk): 在桥式电路中,一个器件的高dv/dt会通过米勒电容(Crss)耦合到处于关断态的互补器件栅极,导致其被错误地瞬时导通,引发上下管直通(Shoot-through),这是最危险的失效模式之一 。

成功的SiC MOSFET并联设计,已不能再依赖传统“分选配对”的粗放模式。它必须是一个从“芯片物理特性-器件封装结构-栅极驱动策略-系统热管理”四位一体的系统性工程。本报告将逐层解构基本半导体的产品力,论证其如何在这四个关键层面均提供了针对性的解决方案,从而构成其“并联友好”的核心竞争力。

第二章:静态均流挑战及其参数级解决方案

静态均流是指在器件完全导通(稳态)时,总电流如何在并联的各个支路之间实现均匀分配。这主要取决于两个关键的器件参数。

2.1 难点一:导通电阻(RDS(on))的正温度系数(PTC)

机理分析:

并联支路的总电流(Itotal)会天然地优先流向导通电阻RDS(on)最低的支路。如果器件的RDS(on)具有负温度系数(NTC),即温度升高、电阻反而降低,这将触发一个致命的正反馈:

RDS(on)最低的器件A承载最大电流。

器件A因大电流而发热最严重,Tj(结温)升高。

NTC特性导致其RDS(on)进一步降低。

器件A吸引更多电流,Tj继续飙升,最终导致热失控(Thermal Runaway)和器件烧毁。

因此,实现静态均流的首要前提是,器件的RDS(on)必须具有正温度系数(PTC)。PTC特性提供了一个天然的“自均流”负反馈机制:承载电流最大的器件发热最快,其RDS(on)随之升高,从而迫使电流流向其他温度较低、电阻较小的支路,系统自动达到热电平衡。

基本半导体产品力(PTC特性):

基本半导体的B3M系列SiC MOSFET产品手册明确证实了其具备强大的PTC特性:

B3M013C120Z (1200V / 13.5mΩ): 在Tj=25∘C时,典型RDS(on)为13.5 mΩ;当Tj上升至175∘C时,典型RDS(on)显著增加至23 mΩ 1。

B3M010C075Z (750V / 10mΩ): 在Tj=25∘C时,典型RDS(on)为10 mΩ;在Tj=175∘C时,典型RDS(on)上升至12.5 mΩ 1。

这一特性是实现大规模并联(如1中48颗器件并联)的最基本前提。

2.2 难点二:阈值电压(VGS(th))的一致性

机理分析:

VGS(th)是器件从关断态进入放大区的临界点。在并联应用中,所有器件的栅极通常由同一个驱动信号控制。如果各器件的VGS(th)参数离散度(偏差)很大,将导致开关动作的“不同步”,进而破坏动态均流:

开通时: VGS(th)最低的器件将最先导通,并瞬时承载几乎全部的开通电流。

关断时: VGS(th)最高的器件将最后关断,并瞬时承受全部的关断应力。

这种不同步会导致开关损耗(Eon / Eoff)在并联器件间严重不均,引发局部瞬时过热和早期失效。

基本半导体产品力(高一致性):

解决VGS(th)离散度的唯一途径是在晶圆制造(Fab)阶段实现极高的工艺控制水平。

基本半导体在其B3M系列SiC MOSFET的产品介绍中,明确宣称其具备:“产品一致性更优,VGS(th) 和 RDS(on) 偏差非常小,可不进行分选直接进行并联使用” 。

这是一个极其有力的产品力声明。它意味着其6英寸碳化硅晶圆制造基地的工艺控制已达到行业领先水平。“可不进行分选”直接为客户(系统集成商)降低了巨额的测试、分选(Binning)成本和供应链管理复杂度。

这一声明的底气,也来自于其敢于在应用方案中推荐如4颗分立器件并联的极端设计 。若无极高一致性作为保障,这种设计在工程上是不可靠且无法实现量产的。

第三章:动态均流挑战:寄生电感与不对称布局的抑制

SiC的高速特性(高di/dt)使得电路中纳亨(nH)级别的寄生电感成为影响动态均流和系统稳定性的核心障碍。

3.1 难点三:共源电感(Ls)的负反馈与振荡

机理分析:

在并联分立器件(如TO-247)封装中,驱动回路(Gate-Source)和功率回路(Drain-Source)不可避免地共享一段引脚电感,即共源电感Ls 7。在SiC的高速开关(高di/dt)期间,这段Ls上会产生一个反向感应电压:

VLs=−Ls⋅(diD/dt)

这个VLs会直接从外部驱动电压VGG中扣除,导致器件芯片实际感受到的内部栅源电压 VGS(internal)=VGG−VLs 。

这会产生三个严重后果:

开关降速与损耗增加: di/dt越高,负反馈越强,di/dt被抑制,导致开关速度减慢,开关损耗(Eon, Eoff)增加。

动态不均: 在不对称的PCB布局中 5,并联支路间的Ls必然不同。Ls最小的支路开关最快,将承受最大的瞬时di/dt和电流应力,导致严重的动态电流不均。

栅极振荡: Ls会与器件的输入电容(Ciss)形成LC谐振回路,引发栅极高频振荡,可能导致器件失控或损坏 。

3.2 解决方案(分立器件):开尔文源极(Kelvin Source)封装

原理:

为彻底消除Ls的负反馈,行业引入了4引脚封装(如TO-247-4)。该封装增加了一个专用的“开尔文源极”(Kelvin Source)引脚。该引脚仅用于连接驱动芯片的参考地,构成驱动回路;而功率电流则通过原有的“功率源极”(Power Source)引脚回流 。

效果:

驱动回路与功率回路被完全解耦。di/dt产生的感应电压VLs只存在于功率回路中,不再影响栅极驱动回路。VGS(internal)得以保持稳定,从而实现更快的开关速度、更低的开关损耗和更稳定的并联运行。

基本半导体产品力(4-Pin封装):

基本半导体深刻理解开尔文源极对SiC应用的重要性,其分立器件产品线广泛采用了具有开尔文源极的多引脚封装:

产品系列覆盖TO-247-4、TO-263-7、T2PAK-7、TOLT、TOLL等 。

其B3M系列的主力产品,如B3M013C120Z 1 和 B3M010C075Z ,均采用TO-247-4封装,并明确定义Pin 3为“Kelvin Source”。

3.3 解决方案(功率模块):低杂散电感(Ls)与对称化设计

机理分析:

在功率模块内部,并联的是裸片(Die)。此时的Ls主要由封装内部的杂散电感(如绑定线、DBC/AMB布线、功率端子)决定。不对称的内部布局(asymmetrical layout)是导致模块内并联芯片间均流性能恶化的主因 5。

解决方案:

采用先进封装技术(如银烧结、Clip Bond)和优化的端子设计,极力降低总杂散电感。 2. 内部芯片布局和布线追求高度对称化 8。

基本半导体产品力(先进模块封装):

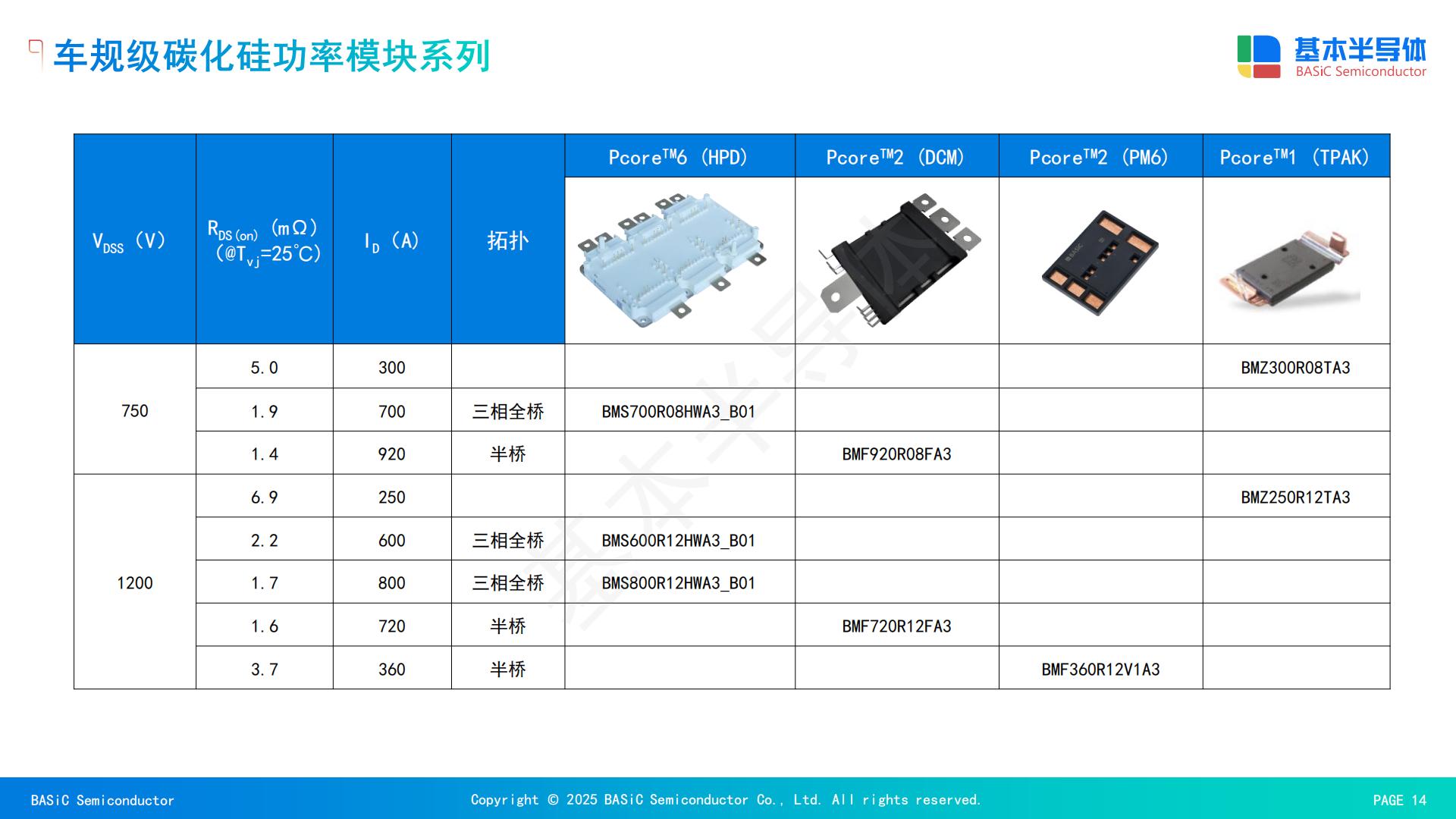

基本半导体在车规级和工业级模块上均展示了其在低电感封装方面的强大实力:

车规级PcoreM6 (HPD) 模块: 采用银烧结工艺和PinFin散热基板,实现了 Ls<8.5 nH 的优异性能 。

车规级Pcore 2 (DCM) 模块: 采用DTS+TCB和Sintering技术,更是达到了 Ls<5.5 nH 的行业顶尖水平 。

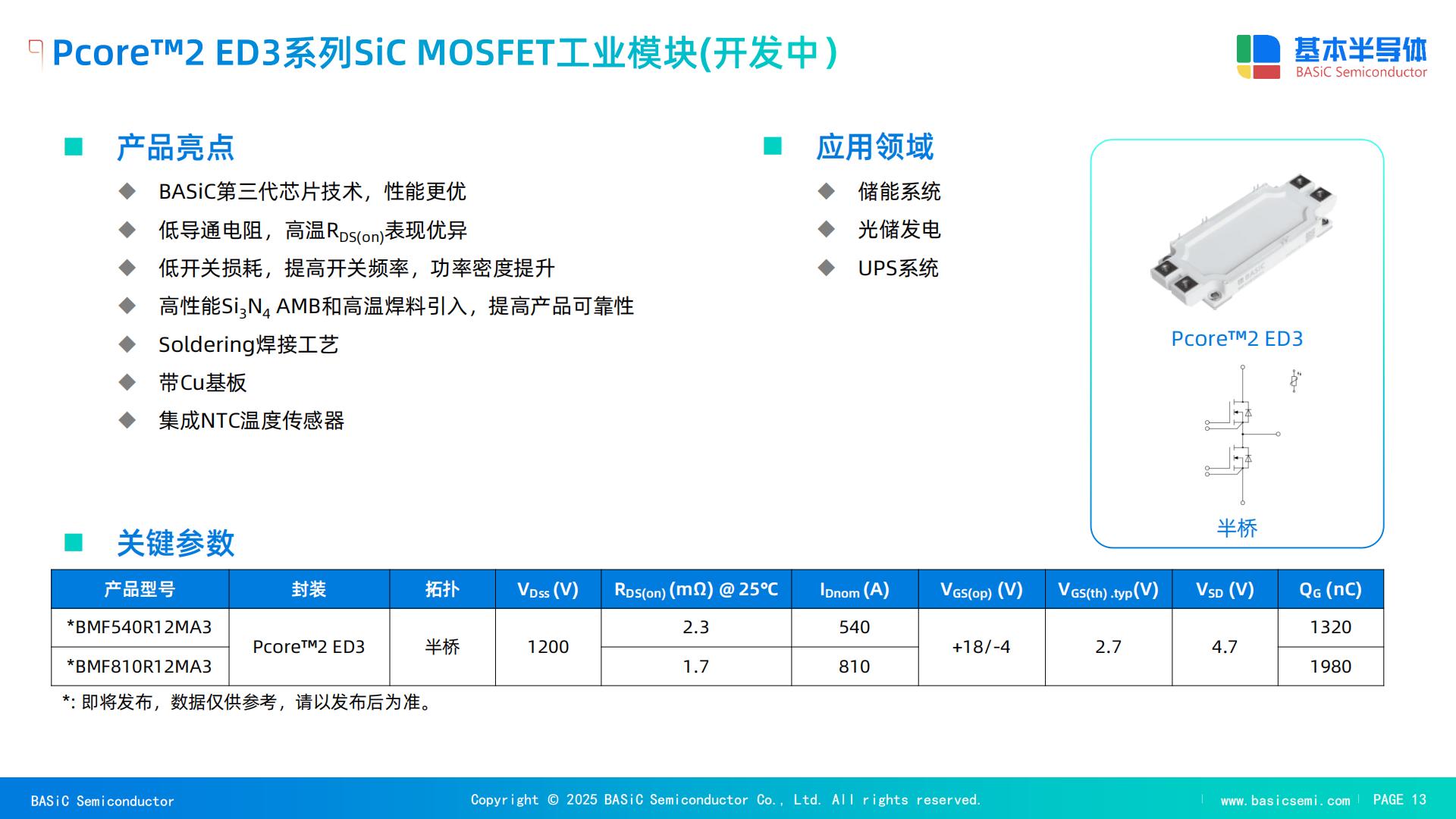

工业级Pcore™2 62mm模块: 同样实现了“低杂散电感设计,14nH及以下” 。

这些5.5 nH至14 nH的杂散电感值,远低于传统Si IGBT模块(通常> 30 nH),极大抑制了di/dt引起的电压过冲和振荡,是实现模块内部多芯片并联稳定均流的物理基础。

第四章:关键失效模式:串扰(Crosstalk)与误导通的系统性防范

在所有并联挑战中,由高dv/dt引发的串扰误导通是最为危险的瞬态失效模式。

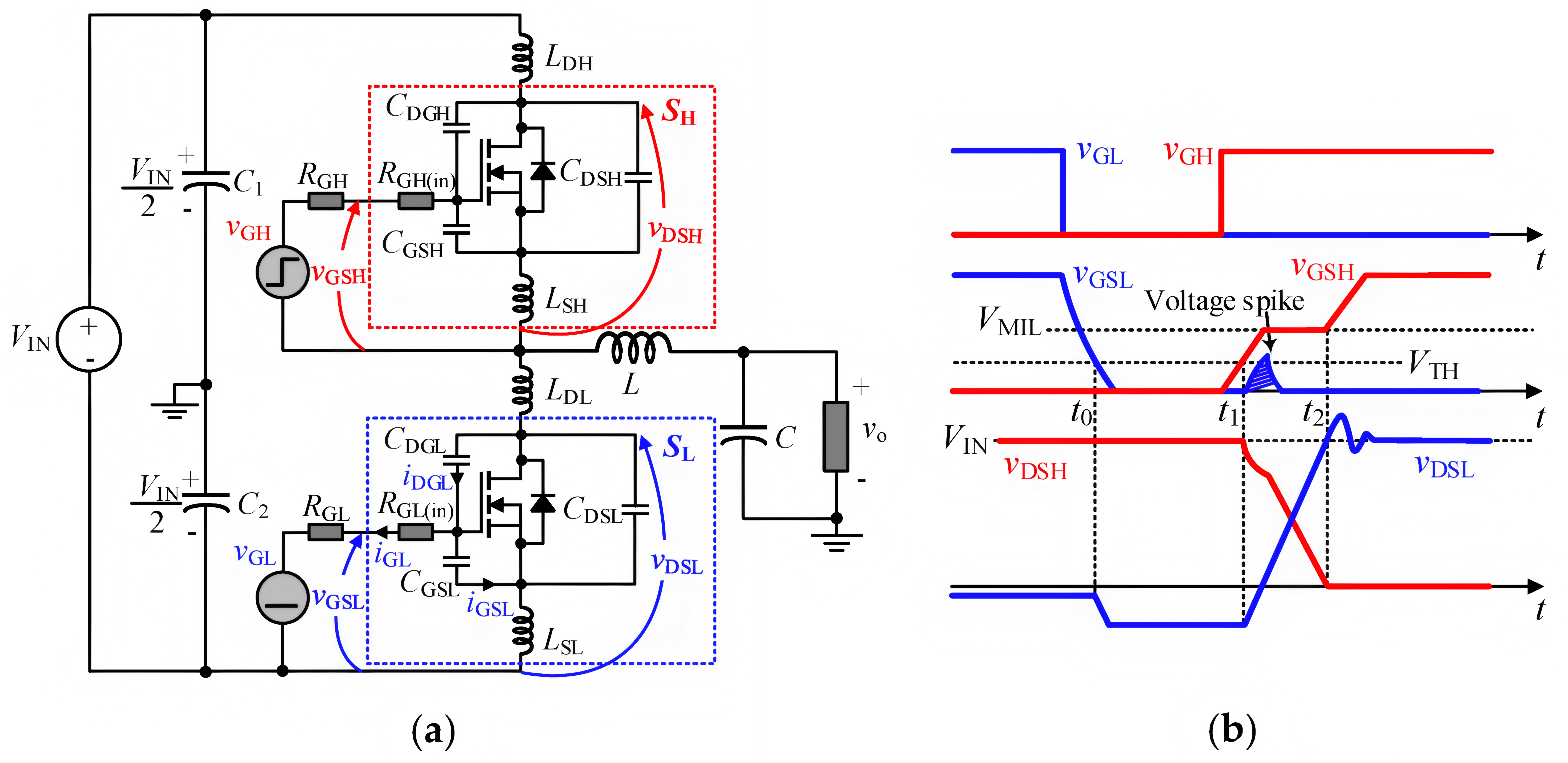

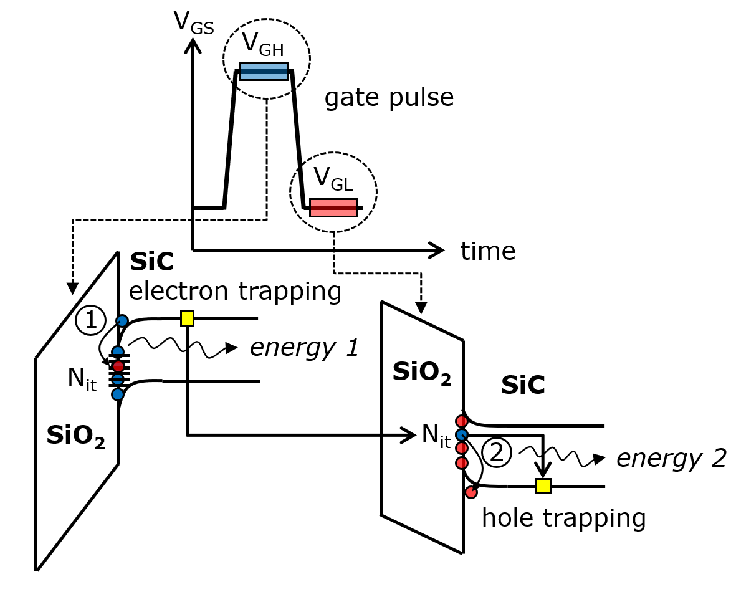

4.1 难点四:高dv/dt引发的米勒效应串扰

机理分析(桥式拓扑):

以半桥配置为例,当下管(S2)处于关断状态时,上管(S1)开始导通。S1的导通导致S2的漏源极(Drain-Source)电压(VDS)急剧上升,产生极高的dv/dt(例如 > 50 V/ns)。

位移电流: 这个高dv/dt通过S2的米勒电容(Cgd,在Datasheet中即Crss)感应出一个位移电流 imiller=Crss⋅(dv/dt) 。

误导通: 该电流imiller流经S2的栅极驱动回路(主要是关断电阻RG,off)。它会在RG,off上产生一个正向的电压尖峰 Vspike≈imiller⋅RG,off。

直通失效: 如果 Vspike 超过了S2的阈值电压 VGS(th),S2将瞬间“误导通”。此时S1和S2同时导通,形成上下管直通(Shoot-through),产生巨大的短路电流尖峰,轻则增加系统损耗,重则导致模块炸毁 。

4.2 挑战的加剧:SiC的物理特性与NTC的VGS(th)

SiC MOSFET的固有物理特性,使其天然地极易遭受串扰风险,尤其是在高温工作时:

高dv/dt: SiC的开关速度极快,dv/dt值本身就远高于Si器件 。

低VGS(th): SiC的VGS(th)典型值(约2-3V)远低于同规格Si IGBT(约5-6V),导致其抵抗栅极噪声的裕量(Noise Margin)极低 。

VGS(th)的负温度系数(NTC): 这是最关键的风险点。基本半导体的Datasheet数据显示:

B3M013C120Z的VGS(th)典型值从25°C的2.7V降低到175°C的1.9V 。

B3M010C075Z的VGS(th)典型值同样从2.7V降低到1.9V 。

这种NTC特性意味着:器件在满载、高温运行时,其阈值电压最低,抗串扰能力最弱,系统处于最容易发生误导通的危险状态。

4.3 解决方案(一):芯片物理层面——优化电容比

原理:

误导通电压Vspike的大小,取决于imiller电流在栅极回路上的分流。栅极回路上主要有两个电容:米勒电容Crss和栅源电容Cgs(Ciss≈Cgs+Crss)。Vspike的大小近似于一个由Crss和Cgs构成的电容分压器, Vspike∝(Crss/Cgs) 或 Vspike∝(Crss/Ciss)。

要从根本上降低Vspike,就必须在芯片设计时降低 Crss或提高 Ciss(即Cgs)。

基本半导体产品力(高 Ciss/Crss 比值):

基本半导体在B3M系列芯片设计中,明确地针对抗串扰能力进行了优化:

产品特点中明确宣称:“提高 Ciss/Crss 比值,降低器件在串扰行为下的误导通风险” 。

这是一个关键的设计权衡(Trade-off)。提高Ciss会增加总栅极电荷QG,需要更强的驱动,但基本半导体有意做出这种权衡,以换取对并联应用至关重要的“抗串扰鲁棒性”。

在与竞品的对比中可见 1,B3M040120Z的Crss(6 pF)远低于Infineon的11 pF和Rohm的27 pF,实现了极为优异的电容比,从芯片物理层面构筑了第一道防线。

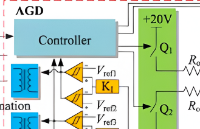

4.4 解决方案(二):驱动电路层面——负压关断与米勒钳位

原理1(负压关断):

既然Vspike是正向尖峰,那么在关断时,不将VGS钳位在0V,而是施加一个负偏压(如-4V或-5V)。这样,Vspike必须首先克服这个-5V的“安全裕量”,才能达到+1.9V的VGS(th)(高温时),从而极大地提高了抗噪能力。

原理2(主动米勒钳位):

在关断期间,当VGS降低到安全阈值以下时,驱动芯片额外激活一个钳位三极管(BJT)或小MOSFET,将栅极(Gate)通过一个极低阻抗的路径(远小于RG,off)直接短接到开尔文源极(Kelvin Source)。米勒电流imiller将从这个低阻抗路径泄放,无法在RG,off上累积起足够的误导通电压 。

基本半导体产品力(驱动生态):

SiC器件(尤其是并联应用)必须配备具有负压关断和米勒钳位功能的先进驱动器。基本半导体通过提供配套的驱动芯片和方案,确保了其SiC器件的性能得以实现:

其四大产品系列中,明确包含“功率器件驱动板、驱动芯片、电源管理芯片” 。

提供了BTD系列隔离驱动芯片和BTP系列电源芯片 。

提供“驱动整体解决方案”,包括驱动核、即插即用驱动和成套驱动方案,可覆盖多并联应用场景 。

这种“芯片+驱动”的生态系统,确保了客户在采用其SiC器件时,能够获得经过验证的驱动方案,极大地降低了应用门槛,并保障了系统免受串扰失效的威胁。

第五章:系统集成与热管理:确保长期并联可靠性

5.1 难点五:并联系统的热耦合与热失衡

机理分析:

即使并联的器件参数在25∘C时完美一致(得益于1的高一致性),如果封装的热阻(Rth(j−c))不一致,或者器件到散热器的安装热阻(Rth(c−h))不一致,也会导致并联器件的结温(Tj)在运行时产生差异。

影响:

Tj的不均衡会反过来影响RDS(on)(PTC特性)和VGS(th)(NTC特性),再次破坏在第二章和第四章中建立的静态和动态均流平衡,形成恶性循环 2。

解决方案:

在模块封装层面,必须采用高导热性、高可靠性(抗热循环、抗弯曲)的封装材料,确保热量能被均匀、高效地导出。

5.2 基本半导体产品力(高可靠性封装)

基本半导体的工业级和车规级功率模块,在封装材料上进行了重点优化,以确保并联裸片的长期热均衡:

核心材料: 模块产品亮点中反复强调引入了“高性能 Si3N4 AMB(氮化硅陶瓷基板)和高温焊料” 。

Si3N4 的优势: 相比传统的Al2O3(氧化铝)DBC基板, Si3N4(氮化硅)AMB具有:

高可靠性: 抗弯强度(Bending Strength)远高于Al2O3和AlN(700 vs 450 N/mm²) 。

低热失配: 其热膨胀系数CTE(2.5 ppm/K)与SiC芯片(~4 ppm/K)更为接近,而Al2O3则高达6.8 ppm/K 。

分析: 这意味着基本半导体的模块在经受高低温循环(TCT)时,基板与芯片之间不易因热失配而产生应力,不易开裂或分层,可靠性极高。高导热性和高温焊料则确保了并联的每个Die产生的热量都能高效、均匀地传递到散热器,维持系统热均衡,从而保障了长期的电气均流性能。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请联系倾佳电子杨茜微芯(壹叁贰 陆陆陆陆 叁叁壹叁)

第六章:并联挑战与基本半导体的系统性对策矩阵

下表总结了SiC MOSFET并联设计的核心技术挑战,以及基本半导体如何通过其产品力提供系统性的应对策略。

表1:SiC MOSFET并联技术难点与基本半导体产品力应对矩阵

| 技术挑战 (Challenge) | 物理机理 (Mechanism) | 解决方案 (Solution Strategy) | 基本半导体产品力证据 (BASIC Product Strength) | 涉及产品 (Products) |

|---|---|---|---|---|

| 静态均流 | RDS(on) NTC特性导致热失控 | RDS(on) 呈正温度系数 (PTC) | Datasheet证实 RDS(on) 随 Tj 升高而显著增加 | B3M/B2M系列分立器件 |

| 动态均流 (开/关同步性) | VGS(th) 参数离散度大 | 极高制造工艺一致性 | 产品宣称“偏差非常小,可不进行分选直接并联使用” | B3M系列芯片 |

| 动态均流 (开关振荡) | 共源电感 Ls 负反馈 | 1. 驱动与功率回路解耦 . 封装低电感设计 | 1. 采用4-Pin 开尔文源极封装 1 2. 模块杂散电感 Ls<5.5 nH (车规) | 1. TO-247-4 等分立器件 2. Pcore™ 系列功率模块 |

| 串扰/误导通 (Crosstalk) | imiller=Crss⋅(dv/dt) 且 VGS(th) 低 (NTC特性) | 1. 优化芯片电容比 2 负压关断 . 主动米勒钳位 | 1. 芯片设计“提高 Ciss/Crss 比值” 1 2. & 3. 提供配套的驱动芯片与驱动方案 | 1. B3M系列芯片 2. BTD/BTP 驱动IC |

| 系统热均衡 | 封装热阻不均,热循环失效 | 高导热、高可靠性封装 | 采用“高性能 Si3N4 AMB和高温焊料” | Pcore™ 工业/车规模块 |

第七章:结论性评估

SiC MOSFET的并联挑战是真实、复杂且多维度的。SiC的高速特性(高dv/dt, di/dt)和固有物理特性(低VGS(th)及其负温度系数 )是串扰和振荡的根源。

成功的并联策略必须是一个系统工程,涵盖:

芯片层: 具备PTC特性的RDS(on)、高度一致的VGS(th) ,以及抗串扰优化的电容比(高 Ciss/Crss) 。

封装层: 采用开尔文源极(4-Pin)封装 消除共源电感,或采用低杂散电感(< 10nH)、高可靠性(Si3N4 AMB)的对称功率模块 。

驱动层: 必须配合使用具有负压关断和主动米勒钳位功能的驱动器 。

基本半导体(BASIC Semiconductor)的产品力 不 在于某一项单一指标的领先,而在于其精准预判并系统性地解决了并联应用中的 所有 关键痛点。它通过其B3M系列提供了“并联友好”的芯片物理特性 ,通过4-Pin分立器件和Pcore™模块提供了“并联优化”的封装 ,并通过配套的驱动IC提供了“并联必需”的驱动方案1。

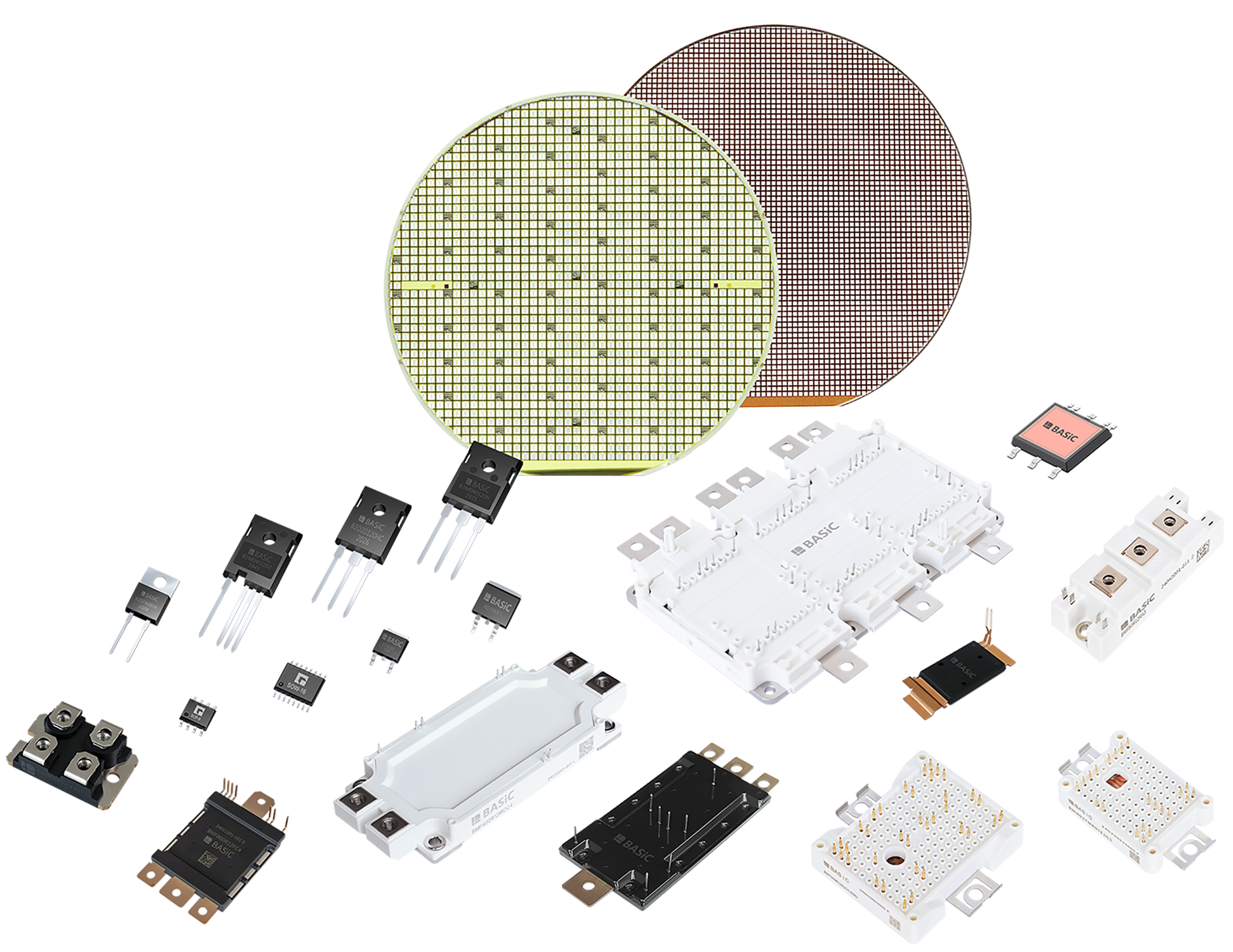

这种从芯片设计、晶圆制造、先进封装到驱动方案的垂直整合能力 ,构成了其在SiC高功率并联应用市场上的核心产品力。

审核编辑 黄宇

-

功率半导体

+关注

关注

23文章

1405浏览量

45042 -

SiC MOSFET

+关注

关注

1文章

131浏览量

6740

发布评论请先 登录

半导体“碳化硅(SiC) MOSFET栅极驱动”详解

基本半导体碳化硅(SiC)MOSFET低关断损耗(Eoff)特性的应用优势

基于国产碳化硅SiC MOSFET的高效热泵与商用空调系统解决方案

碳化硅何以英飞凌?—— SiC MOSFET性能评价的真相

低劣品质碳化硅MOSFET的滥用将SiC逆变焊机直接推向“早衰”

麦科信光隔离探头在碳化硅(SiC)MOSFET动态测试中的应用

碳化硅(SiC)MOSFET替代硅基IGBT常见问题Q&A

碳化硅SiC MOSFET并联的技术瓶颈与系统性克服策略

碳化硅SiC MOSFET并联的技术瓶颈与系统性克服策略

评论