1.0 引言:突破微纳加工的精度瓶颈

随着集成电路(IC)行业不断向更小的技术节点、更复杂的封装结构和更高的集成度迈进,精密加工技术正面临前所未有的挑战。微型化的趋势、新材料的广泛应用以及对产品良率的极致追求,使得传统机械加工和长脉冲激光加工方法逐渐显现出其局限性,如热损伤、机械应力和精度瓶颈。在这一背景下,飞秒激光技术作为一种革命性的解决方案应运而生。它凭借其独特的“冷加工”模式,即在材料热量扩散之前完成能量沉积,实现了前所未有的加工精度和质量,为突破微纳加工的精度瓶颈提供了关键路径。

这项技术的战略重要性不仅体现在其卓越的物理性能上,更反映在其快速增长的商业价值中。市场分析报告预测,全球高功率飞秒激光市场规模预计将在2025年达到25亿美元,并在2025至2033年间以12.5%的复合年增长率(CAGR)持续扩张。这一强劲的增长势头凸显了飞秒激光作为下一代精密制造核心工具的巨大潜力。为了充分理解其颠覆性影响,我们必须首先深入探究其背后的独特物理原理,正是这些原理使其在高端制造领域中脱颖而出。

2.0飞秒激光的核心技术原理:超快脉冲与非热效应的优势

理解飞秒激光的基础物理原理,是评估其在高端制造领域应用潜力的关键。与传统激光技术相比,飞秒激光的独特之处在于其极短的脉冲持续时间和极高的峰值强度,这赋予了它一系列颠覆性的加工特性。本章节将深入探讨使其区别于传统技术的关键物理原理。

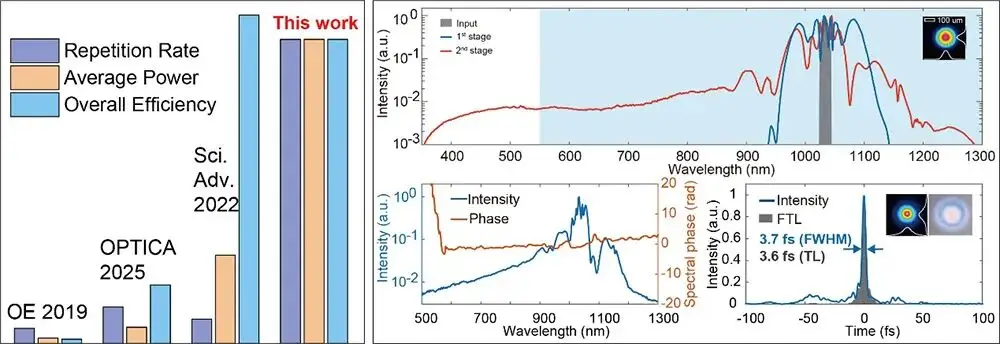

2.1超短脉冲(Femtosecond Pulses)

飞秒(femtosecond, fs)是一个极短的时间单位,定义为10⁻¹⁵秒。飞秒激光的脉冲宽度通常在几百飞秒以内,这一时间尺度远小于大多数材料中能量从电子传递到晶格的特征时间,即“电子-声子耦合时间”(通常为皮秒量级,1 ps = 10⁻¹²秒)。这意味着,当一个飞秒激光脉冲与材料相互作用时,其能量在极短的时间内被电子迅速吸收,而晶格(即材料的原子结构)还来不及发生热振动。因此,能量沉积的过程在热量向周围区域扩散之前就已经完成,从而将热影响限制在极小的范围内。

2.2 “冷烧蚀”与无热影响区(HAZ)

基于其超短脉冲的特性,飞秒激光加工被誉为“冷烧蚀”(cold ablation)或“非热加工”。由于能量沉积速度远快于热扩散速度,材料几乎是瞬间从固态直接气化或等离子化,避免了传统激光加工中常见的熔融、蒸发和再凝固过程。

这种非热效应的优势在与纳秒激光的对比中表现得尤为突出。例如,在对钢箔进行钻孔时,纳秒激光(脉宽3.3 ns)会在孔洞周围产生明显的熔融物、毛刺和重铸层,形成显著的热影响区(Heat-Affected Zone, HAZ);而飞秒激光(脉宽200 fs)则能获得边缘清晰、几乎无热损伤的干净孔洞。同样,在加工透明材料如氯化钠(NaCl)晶体时,飞秒激光能够实现整洁的烧蚀形貌,而纳秒激光则会导致材料破裂和热损伤。正如精密加工设备制造商Posalux所指出的,飞秒激光的“冷烧蚀保持材料完整性(无热影响区)”,从而最大程度地避免了微裂纹、热应力等缺陷,确保了加工后的器件性能和结构完整性。

2.3非线性吸收:加工透明材料与突破衍射极限

超短脉冲将巨大的能量集中在极短的时间窗口内,从而产生极高的峰值功率强度。正是这种峰值强度而非总能量,使得飞秒激光能够在通常对其波长透明的材料中,解锁多光子吸收(multiphoton absorption)和隧穿电离(tunneling ionization)等非线性吸收过程。

传统激光难以加工玻璃、蓝宝石等透明材料,因为这些材料的带隙较宽,无法通过线性吸收(单光子吸收)来吸收能量。然而,在多光子吸收过程中,材料中的电子可以同时吸收多个光子,使其总能量超过材料的带隙,从而被激发至导带,实现能量的吸收。由于多光子吸收的概率与光强度的N次方(N为光子数)成正比,这一过程被高效地限制在激光焦点中心极小的体积内。这种内在的三维空间选择性,使得飞秒激光能够直接在透明材料的内部进行改性和微纳结构的三维(3D)制造。

更重要的是,结合加工阈值效应,这种非线性吸收机制使得加工分辨率能够超越传统的光学衍射极限。通过精确控制激光能量,使其仅在光斑能量分布的中心峰值区域超过材料的改性或烧蚀阈值,可以实现远小于激光光斑尺寸的加工特征。理论上,加工分辨率可以达到亚百纳米级别,为微纳制造提供了前所未有的精度。

综上所述,超短脉冲、非热烧蚀和非线性吸收这三大核心原理,共同构成了飞秒激光在精密制造领域的独特优势,并催生了一系列先进的加工技术。

3.0飞秒激光的关键制造技术与应用领域

飞秒激光的独特物理原理催生了多种先进的微纳加工技术,使其在增材制造(additive manufacturing)和减材制造(subtractive manufacturing)领域都展现出强大的能力。本章节将探讨其在不同制造范式下的具体实现方式,并展示其在各高科技领域的广泛应用。

3.1增材制造:双光子聚合(TPP)

双光子聚合(Two-Photon Polymerization, TPP)是一种基于飞秒激光的3D打印技术。其原理是利用双光子吸收效应,将飞秒激光束聚焦于光敏树脂(一种液态聚合物)内部的特定点。在焦点处,极高的光子密度使树脂分子同时吸收两个光子,从而引发聚合反应,使液态树脂在微米甚至纳米尺度上固化成型。通过在三维空间中精确移动激光焦点,可以“打印”出任意复杂的3D微纳结构。

TPP技术凭借其超高的分辨率和真正的三维成型能力,已在多个前沿领域得到应用,例如:

•光子器件:制造微型透镜、光子晶体和光学超材料。

•微流控:构建复杂的微通道网络和微混合器。

•生物医疗:制作用于组织工程的细胞支架和用于药物递送的微针阵列。

3.2减材制造:内部改性与微加工

在减材制造方面,飞秒激光能够在透明材料(如玻璃)内部实现选择性的永久性改性,而不会损伤材料表面。通过精确控制激光参数,可以在材料内部“写入”三维路径。这些经过改性的区域相对于未改性区域具有更高的化学腐蚀速率。因此,通过后续的化学湿法蚀刻(例如使用氢氟酸)或水辅助钻孔,可以精确地移除这些改性区域,从而制造出埋藏在材料内部的结构。

这种“写入-蚀刻”的一体化制造能力,非常适合用于制造高度集成的微型器件,例如:

•三维微流控通道

•微机械结构

•光波导

尤其是在生产高度集成的“芯片实验室”(Lab-on-a-Chip)器件方面,飞秒激光技术展现出巨大的战略价值,因为它能够在一个单一的玻璃芯片上集成流体处理、光学检测等多种功能。

3.3材料加工的多功能性

飞秒激光技术的另一个显著优势是其广泛的材料兼容性。得益于其非热加工机制,它几乎可以对所有类型的材料进行高精度加工,从硬脆的陶瓷到柔软的聚合物。根据Posalux的资料显示,飞秒激光可加工的材料种类繁多,涵盖了工业制造中的关键材料类别:

•金属合金

◦不锈钢

◦钛

◦铜

•工程塑料

◦PEEK(聚醚醚酮)

◦聚合物

◦托伦(Torlon)

•陶瓷

◦氧化锆

◦碳化硅 (SiC)

◦氮化硅 (Si3N4)

•其他关键材料

◦玻璃

◦蓝宝石

◦淬火钢

这种广泛的材料兼容性在先进封装领域构成了显著的战略优势。在系统级封装(SiP)或2.5D/3D异构集成等工艺中,通常需要在单一封装体内集成不同性质的材料。飞秒激光作为一种能够统一处理多种材料的单一工艺平台,能够对金属互连(如铜柱)、玻璃中介层(interposer)和聚合物模塑料(molding compounds)等进行高精度加工,同时避免了热交叉污染和机械应力。这种能力不仅简化了复杂的制造流程,还显著提升了异构集成的良率和长期可靠性,从而为IC制造商带来了决定性的竞争优势。

凭借其通用性和强大的功能,飞秒激光技术已成为多个高科技行业的关键赋能工具。其中,对精度和质量要求最为严苛的IC行业,正成为其发挥核心价值的关键应用战场。

4.0飞秒激光在IC行业的应用:应对小型化与高密度的挑战

集成电路(IC)行业正持续沿着摩尔定律的轨迹,向着更高晶体管密度、更小技术节点和更复杂的封装结构(如3D堆叠)方向发展。这一趋势给传统的加工方法带来了严峻挑战。机械加工(如微钻孔)在面对日益缩小的节距和微米级特征时,容易引入机械应力、导致材料破裂;而传统的长脉冲激光加工则会产生热影响区(HAZ),损害器件的电学性能和结构完整性。因此,行业迫切需要一种能够实现超高精度、无热损伤的加工技术。飞秒激光凭借其独特的冷烧蚀和非线性吸收特性,为IC行业的精密制造提供了理想的解决方案。

4.1 IC基板与半导体测试中的精密加工

在IC制造与测试环节,对加工精度的要求达到了极致。飞秒激光在该领域的两个核心应用:

1.IC基板测试行业的接触针车削

2.半导体测试业接触针(线材、棒材和管材)车削

这些接触针(或称探针)是连接测试设备和芯片焊盘的关键部件,其几何形状、表面光洁度和材料性能直接影响测试的准确性和可靠性。这些应用对精度、表面光洁度和材料无损性提出了极端要求。飞秒激光的“冷烧蚀”特性在此展现出无与伦比的优势:它可以在不产生热量和机械应力的情况下,对金属针尖进行精细塑形和修整,确保接触针的导电性能和机械强度不受任何影响。这不仅提高了测试的可靠性,也显著延长了昂贵的探针卡的使用寿命。

4.2应对行业挑战

随着芯片集成度的提高,测试接口的密度也在急剧增加。Posalux指出当前飞秒激光微加工面临的几大挑战,这些挑战也正是飞秒激光技术可以有效应对的行业痛点:

•高密度与小节距:“每个导板的孔数增加 (> 100K),节距减小”。为了在有限的空间内容纳更多的测试通道,探针和导板上的微孔尺寸和间距必须不断缩小。

•高生产率需求:随着产量的增加,加工效率成为关键考量。

飞秒激光通过其高重复频率和高精度定位系统,能够直接应对这些挑战。例如,其加工精度可控制在±2μm以内,完全满足高密度互连结构的加工需求。同时,高重复率的激光脉冲结合高速扫描系统,能够在保证质量的同时实现高通量生产(例如,加工一个20x20 µm的方孔所需时间小于1.2秒),从而满足大规模生产对生产率的要求。

鉴于飞秒激光技术是解决IC行业精密加工挑战的关键,选择一个技术领先且经验丰富的合作伙伴变得至关重要。

5.0结论与未来展望

飞秒激光技术凭借其独特的非热加工(冷烧蚀)、超高精度和广泛的材料通用性等核心优势,已经从一项前沿科学研究,转变为推动集成电路(IC)行业发展的关键使能技术。它有效解决了传统加工方法在微型化和高密度化趋势下面临的热损伤和精度瓶颈,特别是在IC基板测试、先进封装等精密制造环节展现出不可替代的价值。像Posalux这样的行业先驱,已经提供了经过工业验证的成熟解决方案,将这项技术的潜力转化为可靠的生产力。

展望未来,随着人工智能(AI)、光子学和半导体技术的深度融合,IC行业将迎来新一轮的变革。新兴的“AI+光子学”研究范式预示着,未来的芯片制造和封装工艺将变得更加复杂和精密。在此背景下,飞秒激光技术的应用前景将更为广阔。它不仅是实现更小、更复杂三维异构集成(Heterogeneous Integration)的关键工具,还可能在光子芯片的直接制造、量子计算元件的加工等颠覆性领域中扮演核心角色。可以预见,飞秒激光将不再仅仅是一种加工手段,而是未来智能制造生态系统中不可或缺的核心组成部分,持续驱动着科技前沿的创新与突破。

审核编辑 黄宇

-

集成电路

+关注

关注

5446文章

12469浏览量

372702 -

电路

+关注

关注

173文章

6063浏览量

177480 -

激光

+关注

关注

21文章

3578浏览量

69100 -

IC

+关注

关注

36文章

6265浏览量

184268

发布评论请先 登录

基于3D显微分析的飞秒激光处理对氧化锆-树脂粘结强度的增强作用

中国集成电路大全 接口集成电路

探秘 12 寸集成电路制造洁净室的防震 “魔法”

未来五年:集成电路制造设备定制化防震基座制造厂商的风云之路

FPGA+AI王炸组合如何重塑未来世界:看看DeepSeek东方神秘力量如何预测......

爱普生(EPSON) 集成电路IC

飞秒激光:重塑集成电路(IC)行业精密制造的未来

飞秒激光:重塑集成电路(IC)行业精密制造的未来

评论