该段设备实现了从单个电芯到电池组预备组装的全流程自动化作业,其核心工作流程环环相扣,体现了高度的自动化与系统性。

流程始于人工上料,操作员将检测合格的电芯批量放入面垫机的料斗中,为自动化线的启动做好准备。

设备启动后,首先执行的是正极面垫的贴附工序。机械装置会自动在电芯的正极端贴上一片圆形的青稞纸(绝缘片)。此功能为可选,可根据产品需求在系统中关闭,体现了设备的灵活性。

紧接着,电芯进入关键的分选环节。设备自动对每一颗电芯进行电压和内阻的测量。在此工位,设备已预留了扫码位置,为后续集成扫码器、实现电芯全生命周期数据追溯提供了硬件基础。

测量完成后,系统会根据预设的电压和内阻参数范围,将电芯自动分入不同的档位。这一分档操作对于保证后续组成电池组的一致性至关重要。

已被分档的电芯,随后会被输送至升降式储存窗进行暂存。这一设计巧妙地起到了缓冲和汇集的作用,确保同一档位的电芯能够被集中管理。

当同一档位的电芯积累到一定数量后,流程进入胶盒装箱阶段。设备或人工(根据自动化程度)将同一档位的电芯装入指定的胶盒中,确保组内电芯参数的一致性。

装盒完成后,升降机自动接收装满电芯的胶盒,并将其平稳、准确地传送到下一工位——人工入支架位。这一自动化传送衔接,减少了人工搬运,提升了流程的连贯性。

在进入点焊前,系统设置了自动CCD检测工位,通过视觉系统对电芯的正负极进行拍照,确保极性摆放正确,杜绝因极性错误导致的严重质量问题。

此后,流程转入焊接准备。操作员将连接用的镍片放入专用的焊接模具中。随后,自动化点焊机启动,精准而高效地将镍片点焊到电芯的极耳上,形成可靠的电气连接。

最后,整个流程设有一个可选的测试环节。电池组性能测试机可以对初步组装好的电池组进行基本的电性能验证,确保其符合出厂标准,为最终产品的质量再添一道保障。

纵观此段工作流程,它成功地将分选、处理、传送和焊接等多个工序无缝集成,形成了一个高效、稳定且具备良好可扩展性的生产模块。

审核编辑 黄宇

-

锂电池

+关注

关注

261文章

8587浏览量

182736 -

电池

+关注

关注

85文章

11356浏览量

141296

发布评论请先 登录

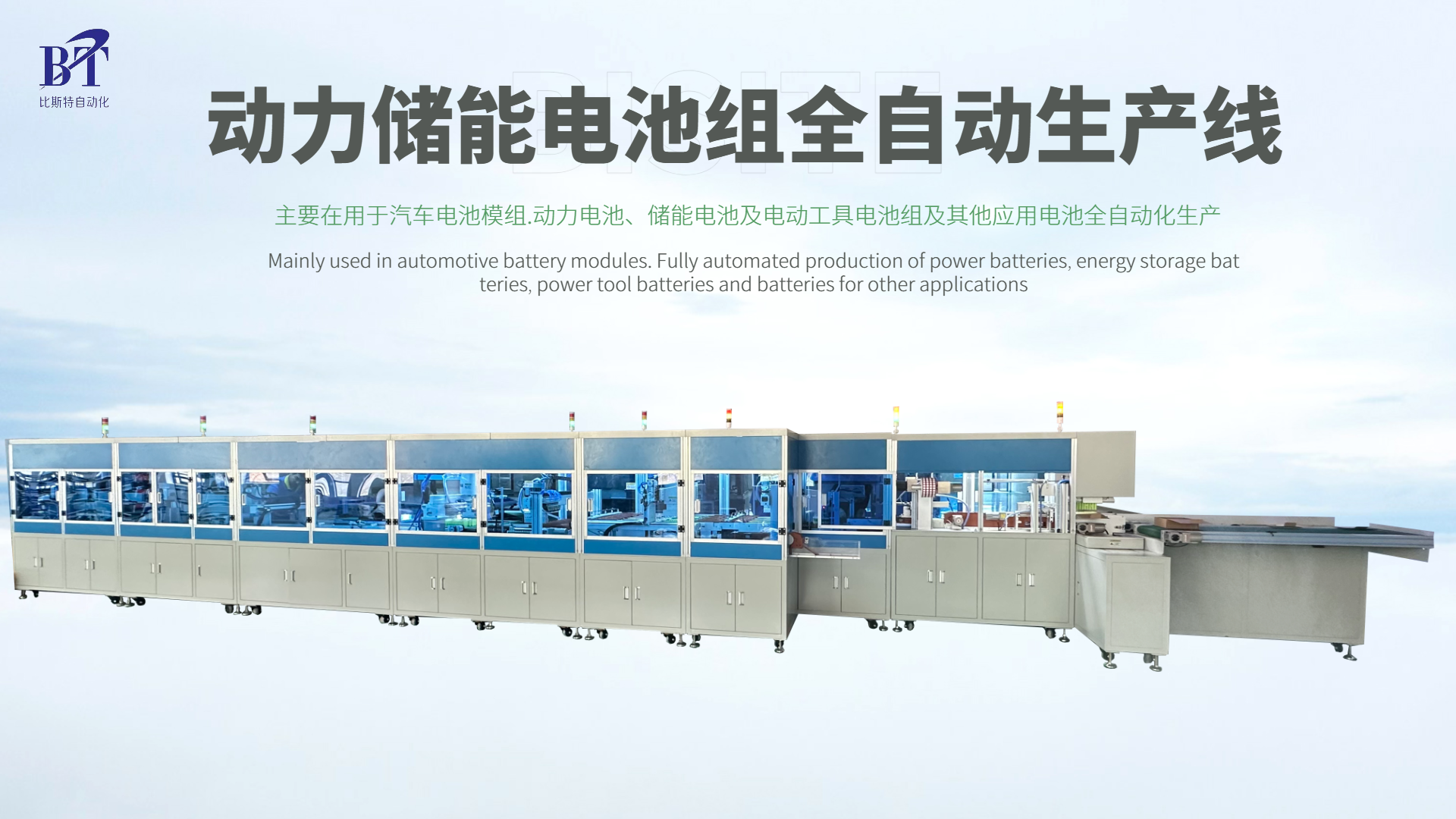

电池组PACK自动化生产线的核心工艺与全流程解析

锂电池组装线三段工艺解析:极片制造·电芯装配·激活筛选

锂电池生产线设备厂家:技术创新驱动新能源产业变革

18650锂电池组点焊机:高效组装锂电池的关键工具

圆柱锂电池组PACK智能自动化生产线:高效组装与柔性生产的融合

DIY一款船用锂电池的思路

圆柱锂电池组PACK智能自动化生产线实现高效精准电池制

比斯特自动化 锂电池组装设备:新能源产业的幕后英雄

14500 锂电池 锂电池组装电动车锂电池定制

10440 锂电池 外卖电车锂电池组装定制

锂电池组装生产线——锂电池电芯分选与组装段工作流程

锂电池组装生产线——锂电池电芯分选与组装段工作流程

评论