石墨电极电阻率测定仪的测试曲线,是反映测量过程中数据变化的直观载体。通过观察曲线形态,既能验证单次测量的可靠性,也能快速识别隐藏的接触不良、样品异常等问题。掌握曲线分析方法,是提升测定精度与效率的重要技能。

一、正常测试曲线的核心特征

正常情况下,测试曲线会呈现“平稳上升 — 趋于稳定” 的规律形态。曲线初始阶段,随着仪器开始采集信号,电阻率数值会缓慢上升,这是电流逐步稳定传导、信号持续优化的过程;上升阶段结束后,曲线会进入平稳段,数值保持在固定范围小幅波动,无明显起伏或骤升骤降。

不同规格的石墨样品,正常曲线的上升时长与稳定数值范围会有差异,但整体趋势一致。例如,质地均匀的样品,上升阶段曲线平滑无拐点,稳定段波动极小;即使是略有杂质的合格样品,稳定段波动也会控制在合理区间,不会出现无规律跳跃。此外,重复测量同一合格样品时,多次生成的曲线形态高度相似,稳定段数值接近,说明仪器状态与样品特性均无异常。

二、常见异常曲线形态与问题识别

(一)曲线持续波动,无稳定段:接触不良信号

若测试曲线全程处于波动状态,始终无法进入稳定段,数值在较大范围内上下跳跃,多为接触不良所致。可能是样品表面存在未清理的油污或氧化层,导致探针与样品接触时断时续;也可能是夹具压力不足,探针与样品间存在微小间隙,电流传导不稳定;还可能是测试线接口松动,信号传输受干扰。

这类曲线的典型表现是:无明显上升趋势,数值忽高忽低,甚至出现瞬间归零或骤升的情况。遇到此类曲线,需立即暂停测试,检查样品表面清洁度、夹具压力及线路连接,排除问题后重新测量。

(二)曲线上升缓慢,稳定段数值偏高:样品或参数异常

曲线上升阶段耗时过长,且稳定段数值明显高于同类样品的常规范围,可能存在两方面问题。一是样品本身异常,如样品内部存在较多气孔、裂纹,或掺杂了高电阻杂质,导致电流传导受阻,电阻率升高;二是参数设置错误,如误将样品的横截面积设置偏小,或长度设置偏大,仪器根据错误参数计算出的电阻率数值偏高。

识别时需结合样品实际情况:若样品外观无明显缺陷,可重新核对参数设置;若样品表面有明显裂纹或质地疏松,需更换完好样品进行对比测试,确认是否为样品本身问题。

(三)曲线突然断崖式下降 / 上升:突发干扰或故障

测试过程中,曲线突然出现断崖式下降或上升(如数值瞬间跌至接近零,或骤升至远超正常范围),多为突发干扰或仪器故障。可能是测量环境中突然出现强磁场(如附近大功率设备启动),干扰信号采集;也可能是夹具探针突然移位,与样品脱离接触或过度挤压;还可能是仪器内部电路突发故障,导致数据计算异常。

此类异常具有突发性,曲线会从稳定状态突然偏离。遇到这种情况,需先记录故障发生时间与曲线形态,立即关闭仪器,检查周围环境是否存在干扰源、夹具是否完好,待排除干扰或确认仪器无故障后,重新测试该样品。

(四)多条曲线差异大,重复性差:仪器或样品一致性问题

对同一批次、规格相近的样品进行批量测试时,若生成的多条曲线形态差异显著,稳定段数值分散,重复性差,需从两方面排查。一方面是仪器状态不稳定,如探针磨损严重、内部校准参数漂移,导致不同样品测量时误差变大;另一方面是样品一致性差,同一批次样品的材质、密度存在较大差异,即使仪器正常,曲线也会呈现明显不同。

可选取一个已知性能稳定的标准样品,重复测量 3-4 次:若标准样品的曲线重复性良好,说明仪器正常,问题出在待测试样品;若标准样品的曲线仍差异大,则需对仪器进行性能验证与校准。

三、曲线分析的实用技巧

对比参考法:提前保存同类合格样品的正常曲线作为参考,新测试曲线生成后,直接与参考曲线对比,若形态、稳定数值偏差过大,立即排查问题。

分段观察法:将曲线分为上升段与稳定段,分别观察:上升段是否平滑、无拐点,稳定段波动是否在合理范围,通过分段判断问题可能出现的环节(如上升段异常多与接触相关,稳定段异常多与样品或参数相关)。

记录追溯法:每次测试后,同步记录曲线形态、测试时间、样品编号及环境情况,若后续发现数据异常,可通过曲线记录追溯当时的操作与环境,快速定位原因。

审核编辑 黄宇

-

测定仪

+关注

关注

0文章

854浏览量

15697 -

电阻率

+关注

关注

0文章

146浏览量

11186 -

石墨电极

+关注

关注

2文章

17浏览量

2801

发布评论请先 登录

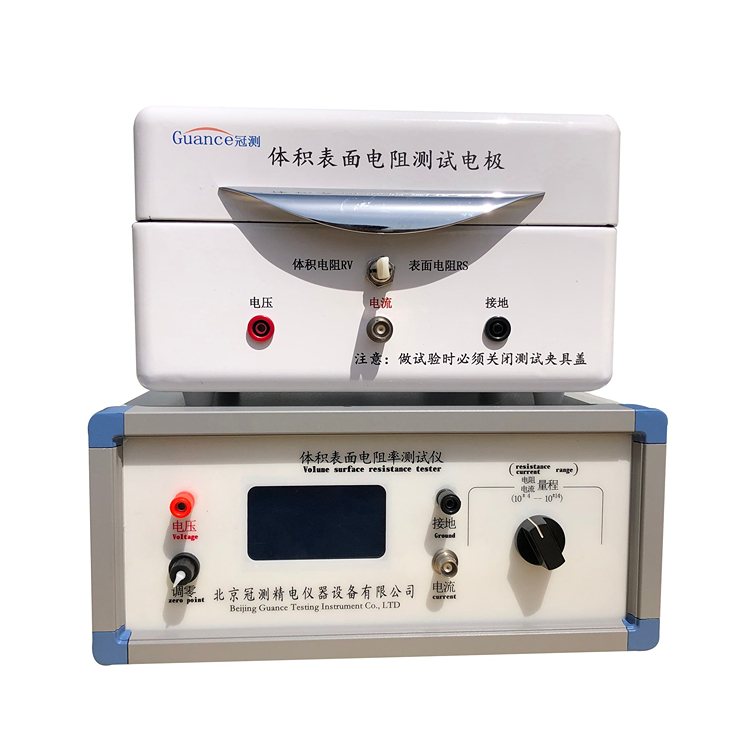

GB-2439型导电与半导电橡塑材料体积电阻率测试仪

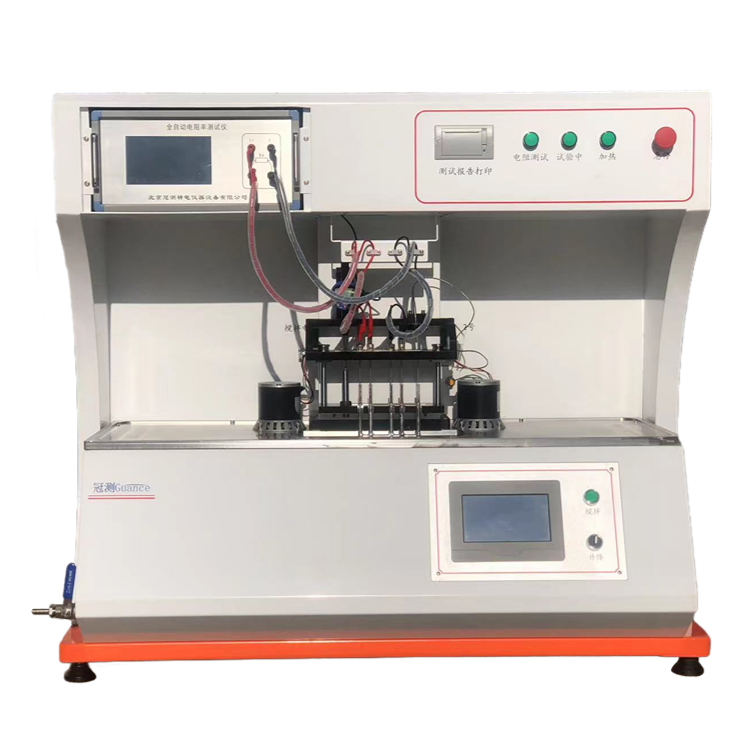

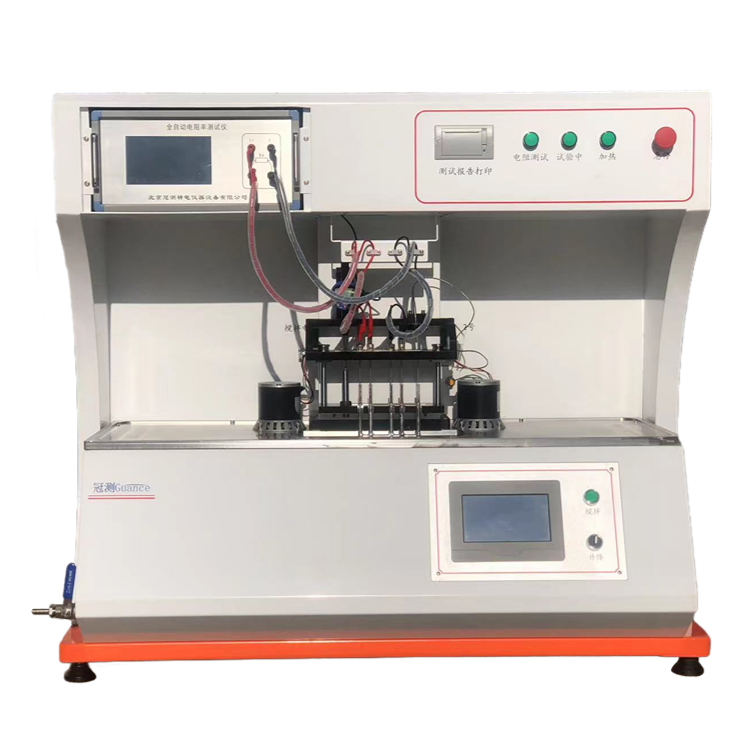

动态电阻率测绘:全自动测试仪如何实现高速、高分辨率面扫描

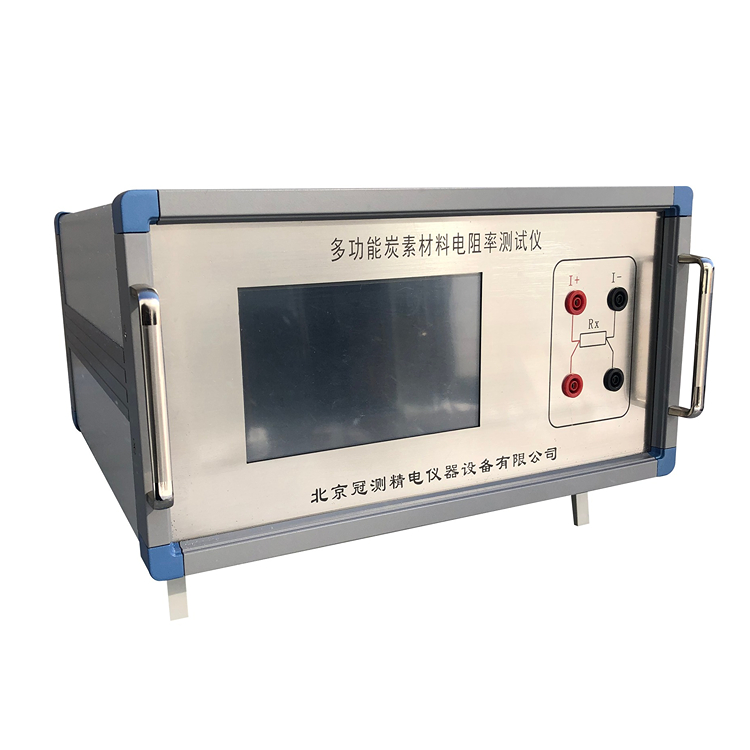

多功能炭素材料电阻率测试仪中的低噪声布线技术

液态金属电阻率测试仪的核心算法与信号处理技术

揭秘高频PCB设计:体积表面电阻率测试仪如何确保信号完整性

液态金属电阻率测试仪中的常见误差来源及规避方法

高温电阻率测试中的5个常见错误及规避方法

高温热态电阻率测定仪在测量极低电阻率材料时,存在哪些局限性

在测试高电阻率石墨电极时,测试仪的电路设计需要做出哪些特殊考量

石墨电极电阻率测定仪测试曲线的分析与异常识别

石墨电极电阻率测定仪测试曲线的分析与异常识别

评论