倾佳电子基于 BMF160R12RA3 的 50kW SiC 固态变压器(SST)级联模块(PEBB)设计报告

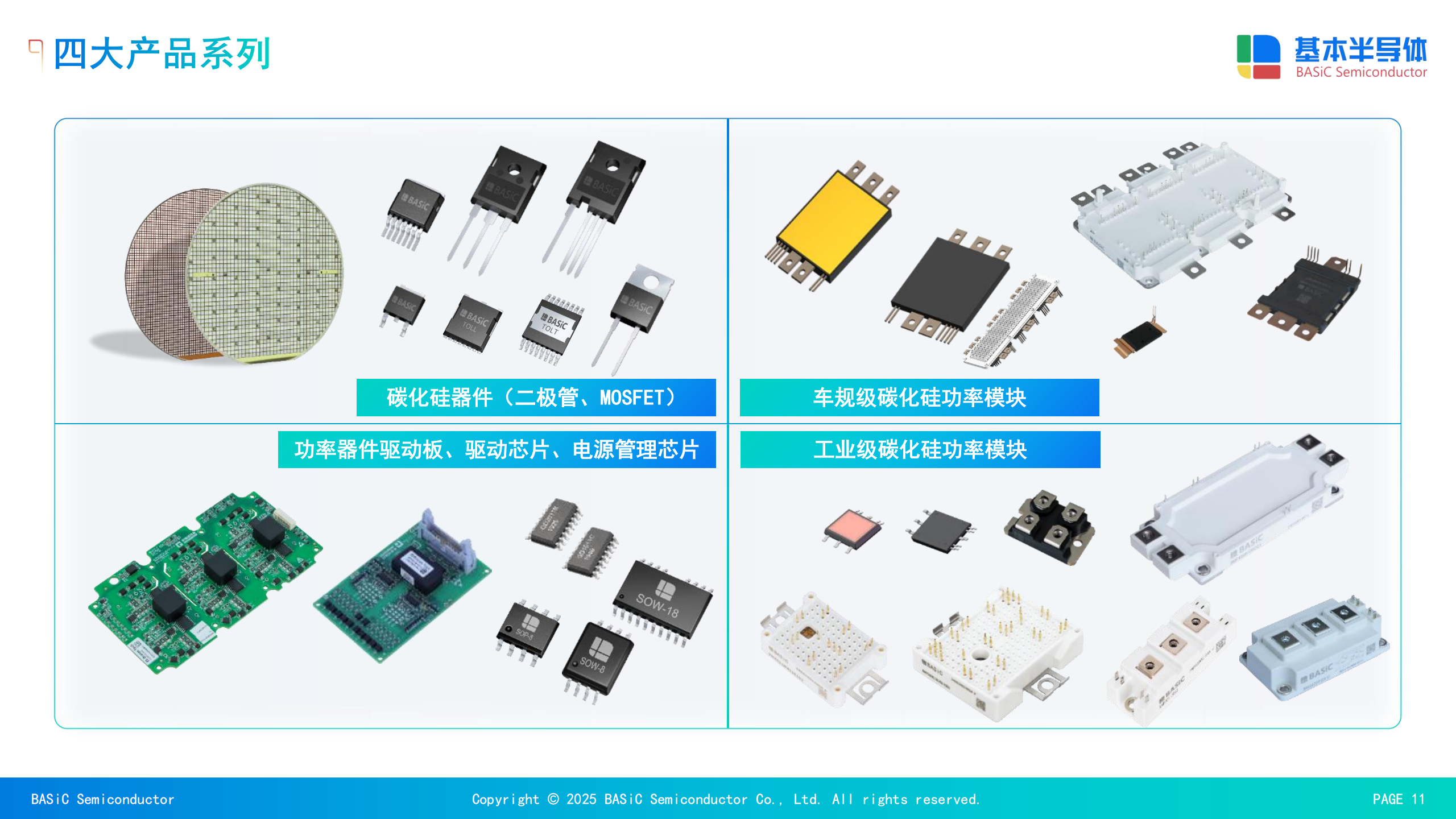

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1.0 技术摘要:面向模块化固态变压器(SST)应用的 50kW SiC 功率电子构建模块(PEBB)

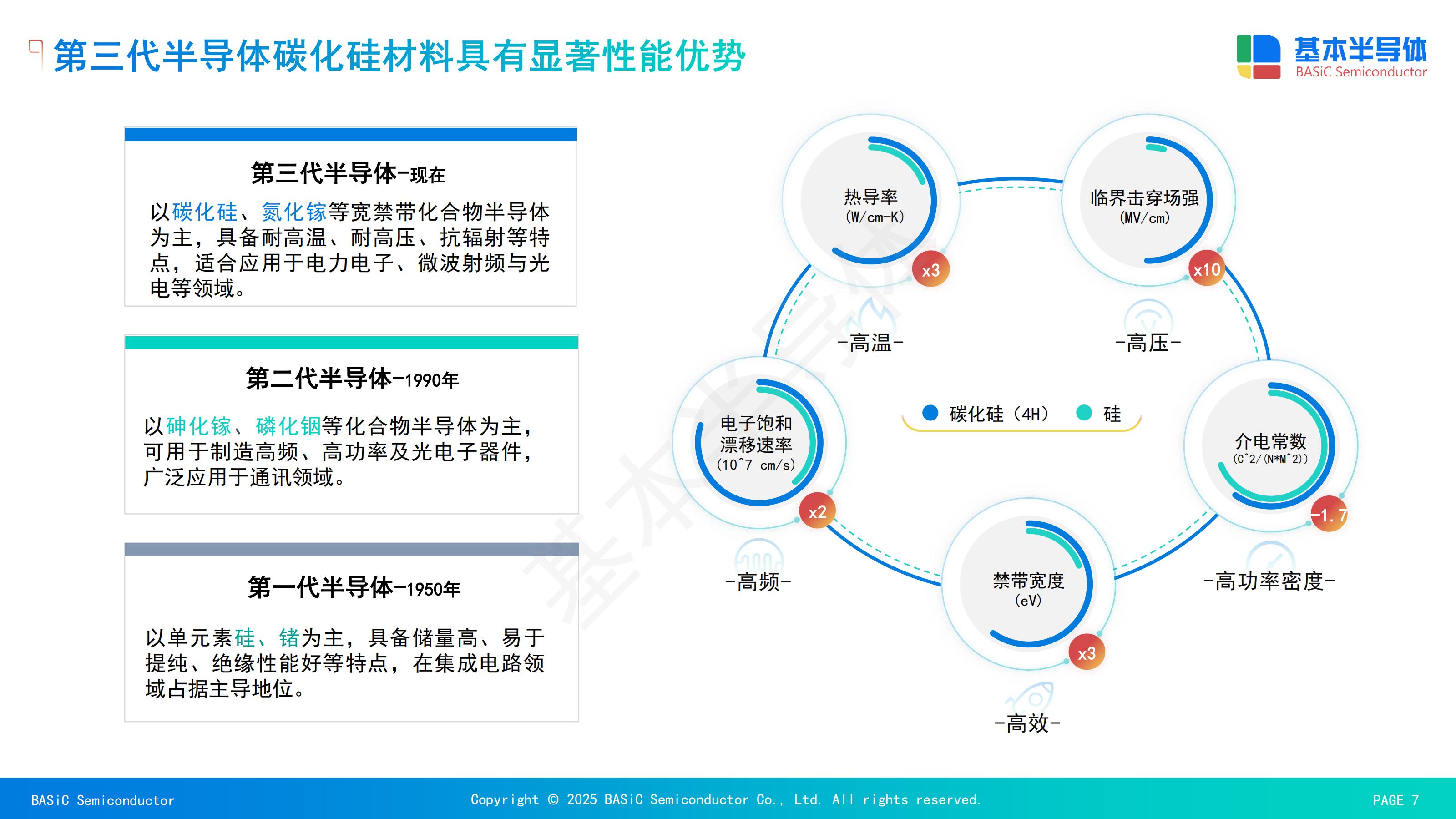

本文档详细阐述了一款 50kW 功率电子构建模块(PEBB)的完整设计过程,该模块被定义为模块化级联型固态变压器(SST)的核心单元 。

设计的核心功率单元选用了深圳基本半导体(BASIC Semiconductor)的 BMF160R12RA3 型 1200V / 160A 碳化硅(SiC)MOSFET 半桥模块 。该 PEBB 拓扑被实现为隔离型双有源桥(Dual Active Bridge, DAB)DC/DC 变换器,专为在 800V 直流母线电压下高效运行而设计 。

PEBB 关键设计指标:

额定功率: 50 kW

原边电压(直流母线): 800 VDC (典型值)

开关频率: 100 kHz

拓扑结构: 移相全桥双有源桥 (DAB)

核心开关: 4x BMF160R12RA3 (两个模块构成原边 H 桥)

隔离等级: 满足中压(MV)应用的增强型电流隔离

本报告深入分析了 BMF160R12RA3 模块在SST应用中所带来的特定设计挑战——特别是其性能不佳的体二极管、缺乏开尔文源极(Kelvin-Source)引脚,以及数据表中未明确标定的短路耐受能力。

针对这些挑战,本设计提出的解决方案包括:

强制 ZVS 与同步整流 (SR): 通过零电压开关(ZVS)和同步整流(SR)策略,在设计上严格规避体二极管的导通,以消除其带来的巨大损耗 8。

超快速 $V_{ds}$ 保护: 采用基于 $V_{ds}$ 监测(退饱和保护, DESAT)的超快速(< 2 µs)保护电路,并结合“软关断”(Soft-Turn-Off, STO)功能以抑制关断过冲 。

“伪开尔文”布局: 通过特定的 PCB 布局设计,最大程度地降低功率回路和驱动回路之间的共源极电感耦合效应。

高频磁芯: 选用纳米晶(Nanocrystalline)磁芯设计高频变压器(HFT),以实现 50kW 功率等级下的高功率密度 。

该 50kW PEBB 旨在通过“输入串联-输出并联”(ISOP)架构进行级联,以满足中压电网(如 7.2kV - 13.8kV)的接口需求 。本报告还将概述在此类级联系统中实现电压和功率均衡所必需的控制策略 。

2.0 核心功率单元分析:BMF160R12RA3 SiC 模块

为推导 PEBB 的设计约束条件,必须对核心功率模块 BMF160R12RA3 的特性进行深入表征。本节所有数据均源自模块数据手册 ,除非另有说明。

2.1 电气额定值与静态特性

$V_{DSS}$ (漏源击穿电压): 1200 V。这一额定值允许模块在 800V 的直流母线上可靠工作,为开关瞬态引起的电压过冲提供了 400V 的安全裕量 7。

$I_D$ (连续漏极电流): 160 A (在壳温 $T_C = 75^{circ}C$ 时)。

$R_{DS(on).typ}$ (典型导通电阻) (在 $I_D=160A, V_{GS}=18V$ 时):

$7.5~mOmega$ (在结温 $T_{vj} = 25^{circ}C$ 时)

$13.3~mOmega$ (在结温 $T_{vj} = 175^{circ}C$ 时,芯片级)

$R_{DS(on)}$ 在工作温度范围内接近 80% 的增长是 SiC MOSFET 的典型特性 ,并且是导通损耗的主导因素。总损耗导致结温 $T_j$ 上升,而 $T_j$ 上升进一步增大了 $R_{DS(on)}$,这又导致导通损耗 $P_{cond} = I_{rms}^2 cdot R_{DS(on)}$ 增加。这种正热反馈效应意味着系统的热设计(见 7.0 节)必须通过迭代计算来寻找稳定的热平衡点。任何仅基于 25°C 参数的损耗估算都将导致严重的设计缺陷。

2.2 栅极驱动关键特性分析

推荐驱动电压: $V_{GS}(on) = +18V$, $V_{GS}(off) = -4V$。

设计约束: +18V 的导通电压是一个折衷选择。虽然更高的 $V_{GS}$ 可以降低 $R_{DS(on)}$,但它会增加栅氧层的电应力并可能增大短路电流 。-4V 的负偏压在半桥拓扑中是强制性的,用以防止由极高的 dV/dt 瞬态引起的米勒效应(Miller Effect)导致的误导通 。因此,栅极驱动器(4.0 节)必须精确提供这种非对称的隔离电源。

2.3 体二极管特性分析 (设计的“阿喀琉斯之踵”)

BMF160R12RA3 的体二极管特性是本设计中最大的限制因素:

$V_{SD}$ (二极管正向压降): 在 $I_{SD}=160A, V_{GS}=-4V, T_{vj}=175^{circ}C$ 时,高达 4.28 V。

$Q_{rr}$ (反向恢复电荷): 在 $V_{DS}=800V, I_{D}=160A, T_{vj}=175^{circ}C$ 时,高达 2.95 µC。

这些数值对于高频应用而言是极其不利的。

导通损耗: 4.28V 的 $V_{SD}$ 意味着体二极管一旦导通(例如在DAB的死区时间内),将产生巨大的导通损耗 (例如:$P_{diode} = 4.28V times 160A = 685W$)。

开关损耗: 2.95 µC 的高 $Q_{rr}$ 会在桥臂的互补开关(另一个 MOSFET)开通时,导致灾难性的开通损耗($E_{on}$)。为了清除这些电荷,会产生一个巨大的反向恢复电流峰值($I_{rrm}$,在 175°C 时高达 89A)。

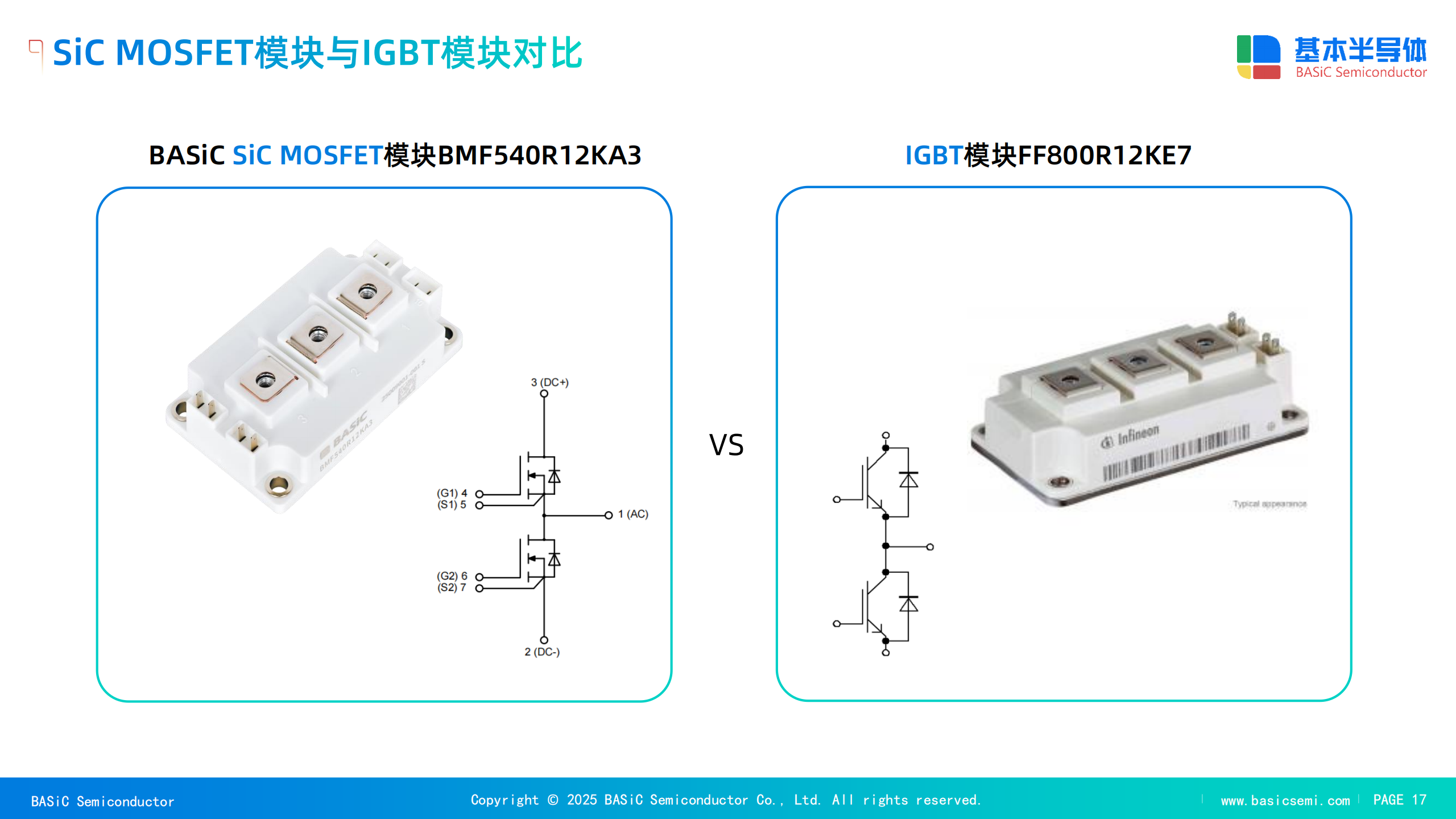

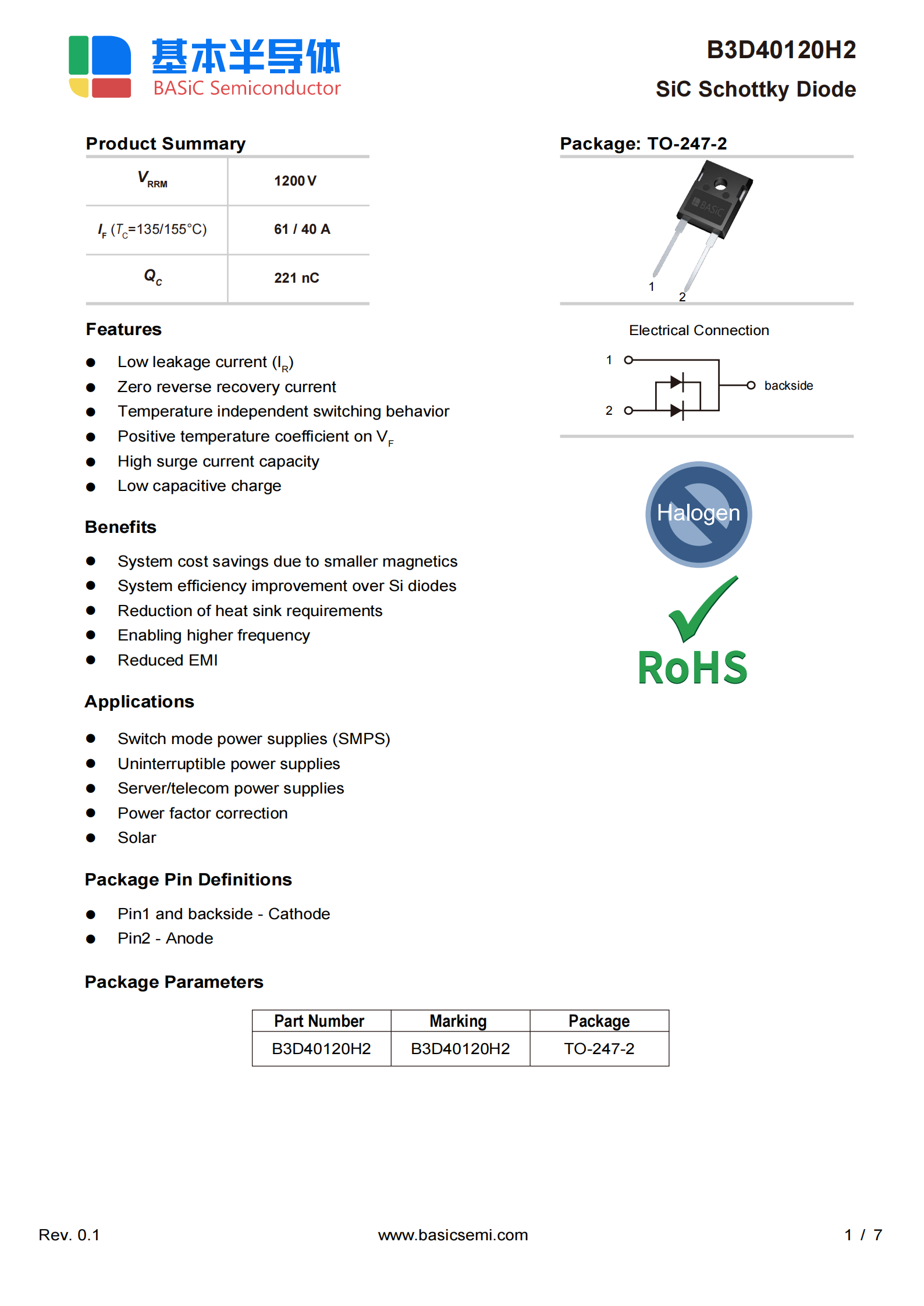

相比之下,基本半导体的其他工业模块(如 BMF240R12E2G3)在文档中明确提到内部集成了 SiC 肖特基二极管(SBD)以解决此问题 。BMF160R12RA3 数据手册 4 中没有提及 SBD,这强烈暗示其依赖于性能不佳的 MOSFET 体二极管。

设计结论: 任何依赖 BMF160R12RA3 体二极管进行续流的设计都是不可行的。因此,本 PEBB 的设计必须通过控制策略(ZVS 和同步整流)来严格规避体二极管的导通。死区时间(Totzeit)的管理成为最关键的控制参数。

2.4 动态与热特性

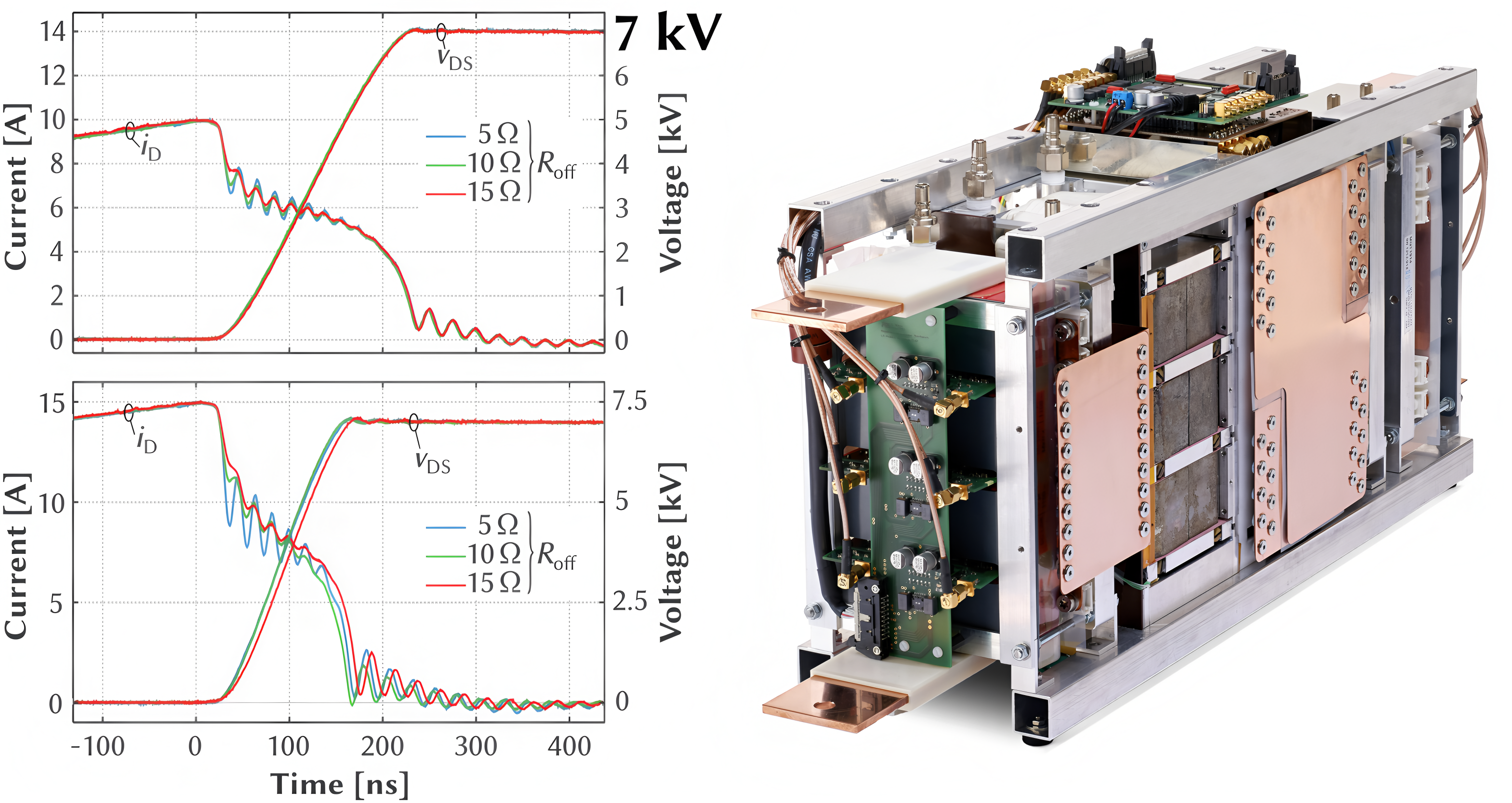

开关能量 (在 $V_{DS}=800V, I_D=160A, T_{vj}=175^{circ}C, R_{G(on)}=20.2Omega, R_{G(off)}=8.2Omega$ 时):

$E_{on} = 9.2~mJ$

$E_{off} = 4.5~mJ$

热阻: $R_{th(j-c)} = 0.29~K/W$ (每开关)。

数据手册 4 中给出的开关能量是在非常大的栅极电阻($R_{G(on)}=20.2Omega$)下测得的。这种设置虽然降低了 EMI 和电压过冲,但对于 100 kHz 的 DAB 应用来说,其开关损耗($(9.2+4.5) mJ times 100kHz approx 1.37kW$)是完全无法接受的。

因此,PEBB 设计中必须使用更小的 $R_G$(例如 2-5 $Omega$)以降低开关损耗。这一决策的直接后果是 dV/dt 和 dI/dt 急剧升高,这反过来对栅极驱动器提出了极高的共模瞬态抗扰度(CMTI)要求 ,加剧了米勒效应(使得 -4V 关断偏压更为重要),并对功率回路的寄生电感($L_{loop}$)提出了极低的要求 。

2.5 短路耐受能力 (SCWT)

数据手册 4 未提供任何关于短路耐受时间(SCWT 或 $t_{sc}$)的数据。对于 SiC MOSFET,由于其芯片面积小、热容低,这一数值通常极短,典型值小于 2-3 µs ,远低于 IGBT 的 5-10 µs。因此,设计必须基于最坏情况、假定 $t_{sc} le 2~mu s$ 进行。这使得保护电路系统(5.0 节)成为确保 PEBB 可靠性的最关键设计环节。

3.0 架构设计:50kW 双有源桥 (DAB) PEBB

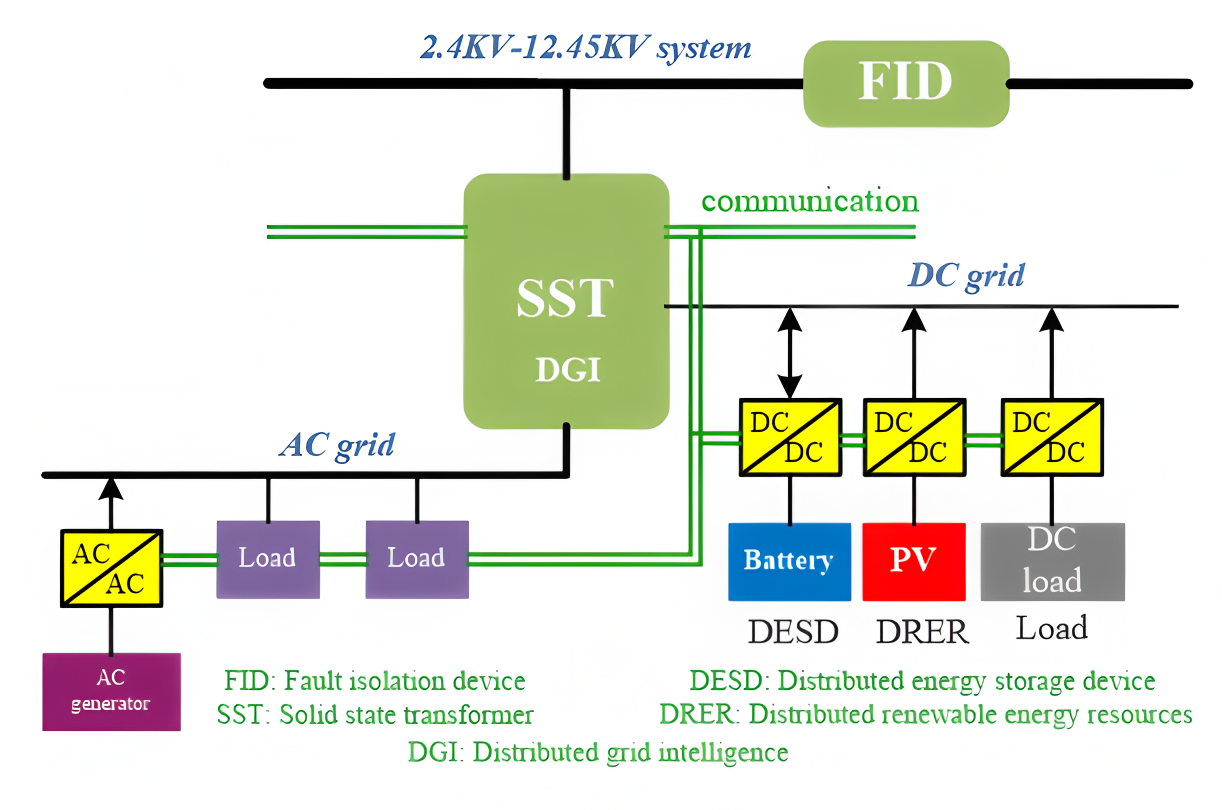

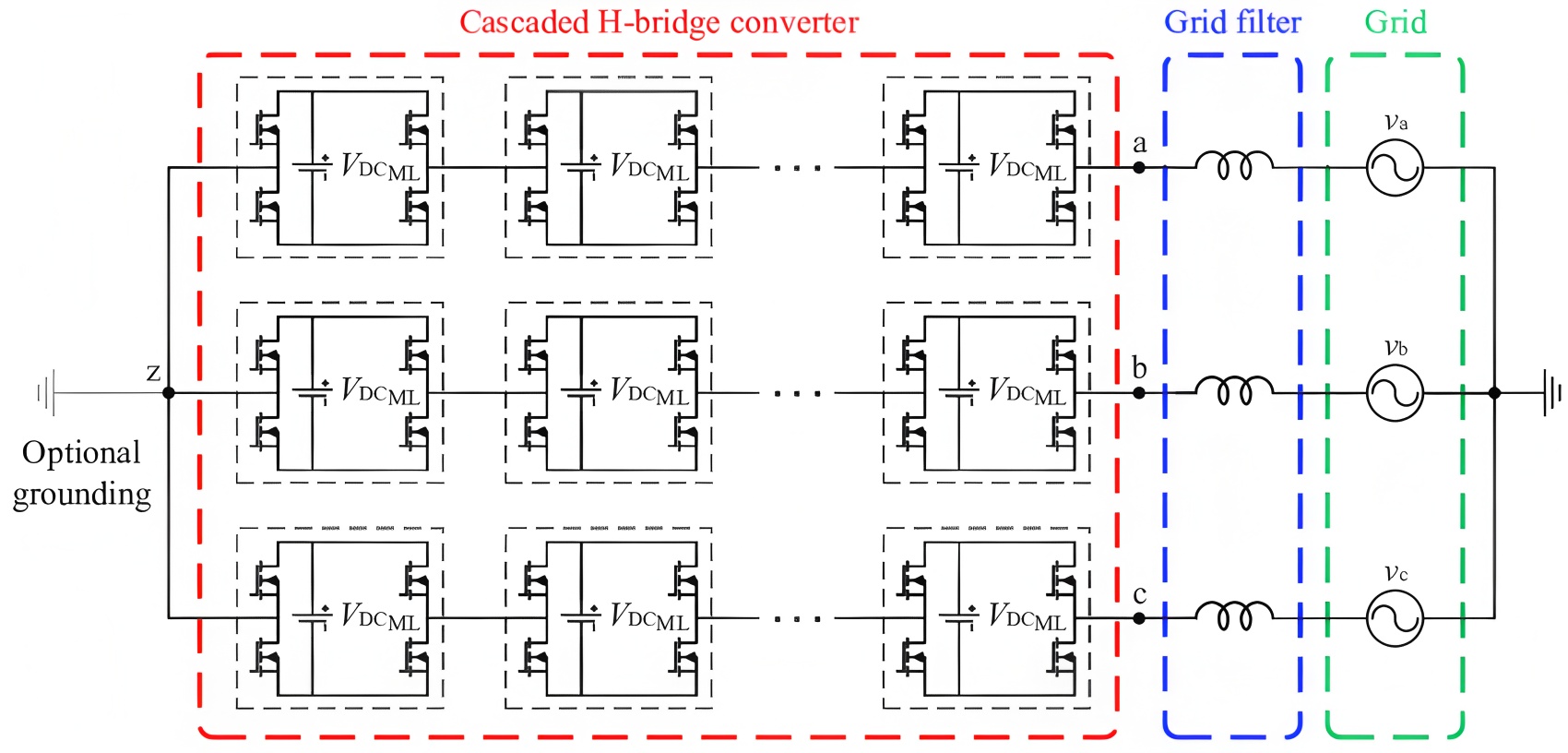

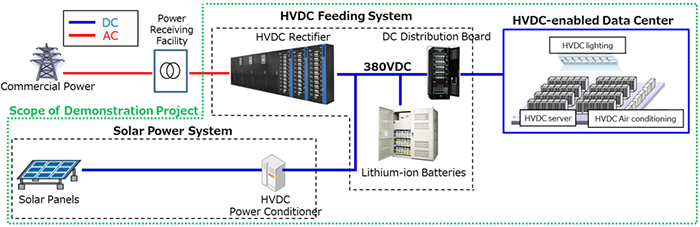

3.1 固态变压器 (SST) 系统架构

模块化 SST 通常采用三级结构:中压 AC/DC 级、高频隔离 DC/DC 级、低压 DC/AC 级 。在中压侧,通常采用级联 H 桥(CHB)拓扑结构来实现电压的串联 。

本报告所设计的“级联模块”(PEBB)被定义为上述架构中的高频隔离 DC/DC 级 。该 PEBB 具有高度模块化特性,可通过“输入串联-输出并联”(ISOP)配置,构建成完整的中压 SST 系统 。

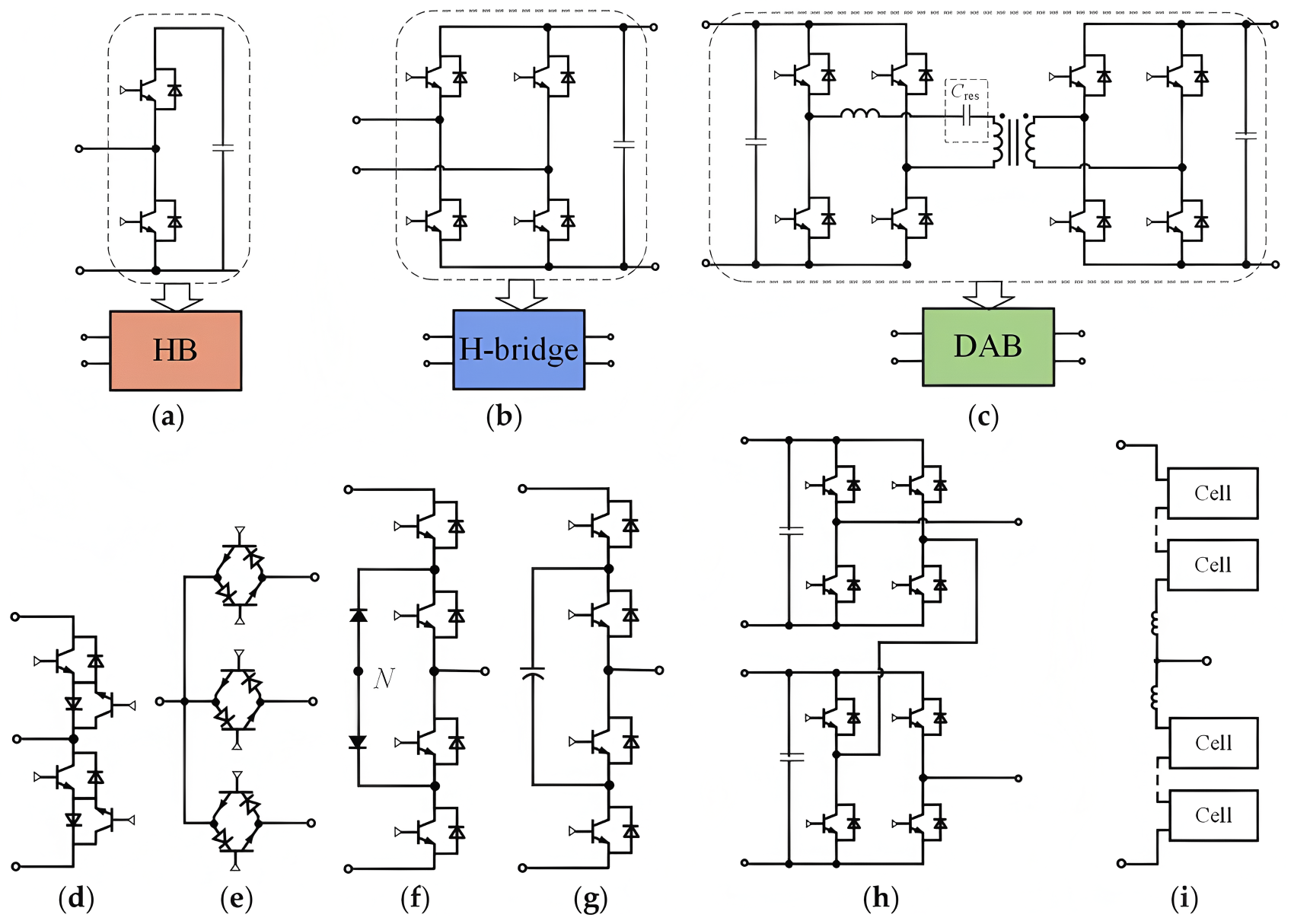

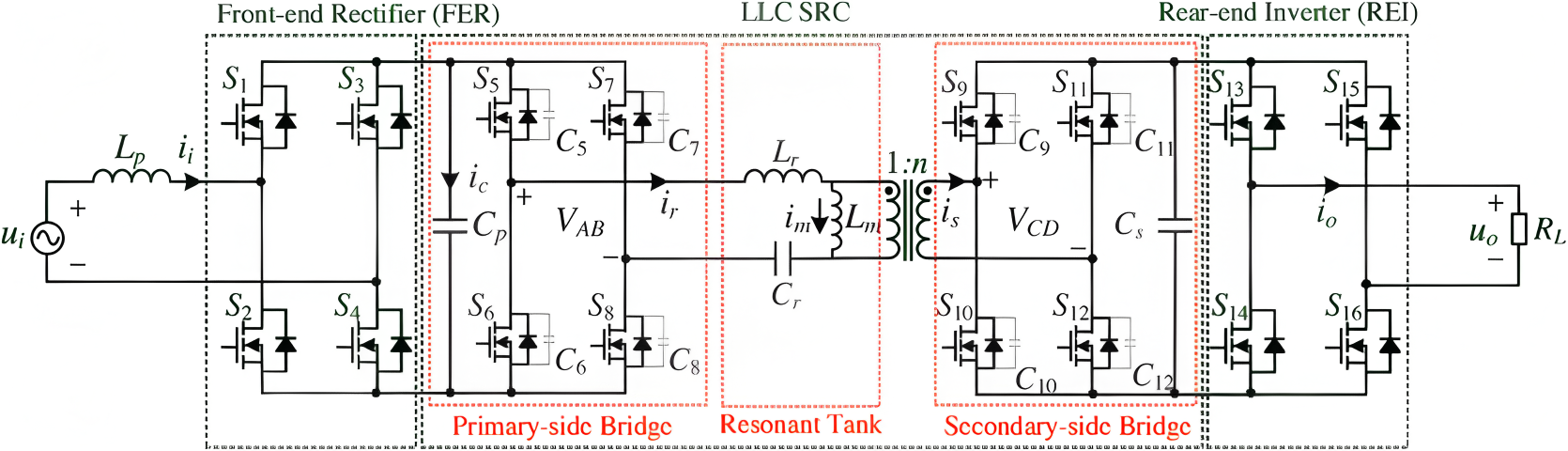

3.2 PEBB 拓扑结构:50kW 双有源桥 (DAB) 变换器

该 PEBB 由一个原边 H 桥(高压侧)、一个高频变压器(HFT)和一个副边 H 桥(低压侧)组成 。

原边 (HV-Side):

拓扑:全 H 桥。

实现:使用 2 个 BMF160R12RA3 半桥模块 。

直流母线:$V_{DC.in} = 800V$。这是 1200V 等级 SiC 模块在逆变应用中的典型直流母线电压 19。

副边 (LV-Side):

拓扑:全 H 桥。

直流输出:$V_{DC.out} = 400V$ (适用于低压直流配电或 400V 逆变器馈入) 。

实现:需要 650V 等级的 SiC MOSFET(例如,可选用基本半导体的 650V 产品系列 )。

高频变压器 (HFT):

变比:$n = V_{in} / V_{out} = 800V / 400V = 2:1$。

开关频率:$f_{sw} = 100~kHz$。这是一个较高的频率选择,旨在利用 SiC 的高速特性,最大限度地减小磁性元件的体积和重量 5。

3.3 工作点与电流分析

DAB 变换器通过控制原边和副边 H 桥之间的移相角($phi$)来调节功率传输 。

额定平均电流计算:

$P_{out} = 50~kW$

$I_{out.avg} = 50kW / 400V = 125A$

$I_{in.avg} = 50kW / 800V = 62.5A$

在 800V 侧,62.5A 的平均电流远低于 BMF160R12RA3 的 160A 额定电流 。然而,在 DAB 拓扑中,流经开关的电流波形接近梯形波,其有效值(RMS)电流远高于平均电流。在 $n=2$ 的变比和额定功率对应的典型移相角(约 20-30°)下,开关的 $I_{rms}$ 估计在 90-100A 范围内。

使用 160A 额定值的模块来承载 100A 的 RMS 电流,提供了约 1.6 的降额因子。对于要求高可靠性、长寿命和电网级稳定性的 SST 应用而言 ,这种设计裕量是必要且合理的。这证实了 BMF160R12RA3 作为 50kW / 800V DAB 模块核心的选型是技术上稳健的。

4.0 关键子系统设计:高可靠性 SiC 栅极驱动电路

4.1 SST 栅极驱动要求

针对 BMF160R12RA3 在级联 DAB 应用中的驱动,必须满足以下严苛条件:

驱动电压: 严格遵循 $+18V / -4V$ 的非对称驱动 。

高隔离度: 增强型电流隔离 。在 CHB 架构中,每个 PEBB 都“浮动”在不同的中压电位上,驱动器必须能承受模块间的全电压隔离 。

高 CMTI: SiC 的高速开关($f_{sw}=100kHz$)会产生 >50-100 V/ns 的 dV/dt。驱动器必须具有 >100 V/ns 的 CMTI,以防止共模噪声导致的误触发 。

集成保护: 必须集成欠压锁定(UVLO)和退饱和(DESAT)保护功能 。

4.2 栅极驱动 IC 选型:TI UCC21710

选型理由: 德州仪器(TI)的 UCC21710 隔离栅极驱动器满足上述所有要求。它提供 $pm$10A 的峰值驱动电流、150 V/ns 的典型 CMTI、5.7 kVrms 的增强型隔离 。最关键的是,它内置了用于超快速短路保护的 DESAT 检测功能和 400mA 的软关断(Soft Turn-Off)能力 。

实现: 原边 H 桥(由两个 BMF160R12RA3 模块构成)共需 4 个 UCC21710 驱动芯片。

4.3 栅极驱动电路设计

电路设计可参考 TIDA-01605 设计指南 24 及 UCC21710 数据手册 。

栅极电阻 ($R_G$): 采用分离的 $R_{G(on)}$ 和 $R_{G(off)}$,以独立优化开通和关断瞬态 。

$R_{G(on)}$: 初始值 $approx 5~Omega$

$R_{G(off)}$: 初始值 $approx 2~Omega$

设计权衡: 这组 $R_G$ 值远小于数据手册 4 中用于测试的 20.2 $Omega$。选择小 $R_G$ 是为了在 100 kHz 频率下实现快速开关,从而最大限度地降低开关损耗。由此带来的 EMI 恶化和电压过冲问题,必须通过 8.0 节中讨论的低电感布局来严格控制。

米勒钳位: 利用 UCC21710 内部集成的有源米勒钳位(Active Miller Clamp)功能 ,在关断期间将栅极主动钳位至 -4V,为防止米勒效应误导通提供第二重保障。

4.4 隔离辅助电源 ($+18V / -4V$) 设计

设计难点: H 桥上的 4 个驱动器均处于浮动电位(DC+, DC- 和两个 AC 输出节点),每个驱动器都需要一个专属的、高隔离度、低耦合电容($C_{iso} < 10pF$)的电源 52。每个通道需要约 2W 的功率 。

解决方案 1 (模块化): 采用预认证的、专为 SiC 驱动设计的 DC/DC 转换器模块,如 RECOM RxxC 系列 55 或 Murata MGJ 系列 23。此方案可加速原型开发。

解决方案 2 (分立式): 采用单个控制器(如 TI UCC25800-Q1 59)驱动多个定制的超低电容隔离变压器,构成多个反激式电源 。此方案在批量生产中具有成本和性能优化优势。

设计建议: 原型设计阶段推荐采用方案 1。

5.0 模块生存力保护策略:应对未知的 SCWT

如 2.5 节所述,BMF160R12RA3 缺乏短路耐受时间(SCWT)数据,设计必须按 $t_{sc} le 2~mu s$ 的最坏情况进行 。SiC MOSFET 在短路时,漏极电流会迅速且不受限制地上升 11,必须在芯片热失效前将其关断。

5.1 实施方案:$V_{ds}$ 监测 (DESAT) 保护

采用 UCC21710 驱动器集成的 DESAT 保护功能 。保护电路由一个 1700V 等级的 SiC 高压二极管、一个 DESAT 电阻($R_{DESAT}$)和一个消隐电容($C_{BLK}$)组成。高压二极管连接 BMF160R12RA3 的漏极(AC 引脚)和 UCC21710 的 DESAT 引脚 。

5.2 关键参数:消隐时间 ($t_{BLK}$) 设计

消隐时间(Blanking Time)的设计是保护电路中最具挑战性的权衡:

防误触发: 在正常开通过程中,$V_{ds}$ 在电流上升期间会保持高电平(例如 50-100 ns)。DESAT 保护在此期间必须被“屏蔽”,否则会引起误触发 。

保护速度: 在硬短路(HSF)发生时,保护电路必须在 $t_{BLK}$ 结束后立即响应,以确保总反应时间($t_{BLK} + t_{delay}$)远小于 2 µs 。

设计决策: 通过 $C_{BLK}$ 设置 $t_{BLK}$ 为 300-500 ns。这为正常的开关瞬态(~100 ns)留出了足够的时间,同时为保护动作保留了约 1.5 µs 的时间窗口,在速度和鲁棒性之间取得了平衡。

5.3 软关断 (SSTO) 实施

问题: 在 800V 母线下,若 $L_{loop}$ 为 20nH(已是较低值),强行关断一个 1000A 的短路电流(假设 $dt = 50ns$),将产生 $V = L cdot dI/dt = 20nH times 1000A / 50ns = 400V$ 的电压尖峰。$800V + 400V = 1200V$,这达到了 BMF160R12RA3 的极限击穿电压 4,没有任何安全裕量,极易导致模块失效。

解决方案: 必须采用软关断(SSTO) 。利用 UCC21710 的软关断功能,当 DESAT 触发时,通过一个外部电阻限制栅极放电电流(例如限制到 400mA 48),使栅极电压缓慢下降。这延长了 dI/dt 时间,从而将 $V_{ds}$ 过冲抑制在安全范围内。

5.4 OCP 与 SCP 的区分

DESAT 保护用于处理灾难性的短路故障(SCP)。而 DAB 正常运行中的过载保护(OCP)则通过在 HFT 路径上安装霍尔电流传感器 ,由上层微控制器进行采样和处理,实现较慢的过流保护 。

6.0 高频隔离设计:50kW / 100kHz DAB 变压器 (HFT)

HFT 是 DAB 变换器的核心部件,它不仅提供电流隔离,其漏感还充当了主要的能量传输电感 。

6.1 HFT 设计要求

功率/频率: 50 kW / 100 kHz

电压/变比: 800V : 400V (n=2)

隔离: > 10kV 增强型隔离

漏感 ($L_{lk}$): 必须被精确设计(而非最小化)到一个特定值(例如 10-20 µH),以优化 50kW 功率在 100kHz 下的传输。

6.2 磁芯材料选型:纳米晶 vs. 铁氧体

铁氧体 (Ferrite): (如 TDK PC200 71, Magnetics L/P/F 材料 )

优点: 在 >100kHz 时损耗较低 。

缺点: 饱和磁通密度 $B_{sat}$ 低 (约 0.4T),性脆,难以获得 50kW 等级所需的大尺寸磁芯 。

纳米晶 (Nanocrystalline): (如 Proterial/Hitachi FINEMET 75, VACUUMSCHMELZE VITROPERM )

优点: 极高的 $B_{sat}$ (约 1.2T) ,高磁导率,在 20-100kHz 范围内损耗极低 76,且温度特性极其稳定 。

缺点: 成本较高,频率 高于 100kHz 后损耗上升较快 。

选型决策: 在 100kHz / 50kW 的工况下,纳米晶是实现高功率密度的唯一可行选择。其 $B_{sat}$ 约是铁氧体的 3 倍,允许磁芯体积缩小近三倍 。推荐选用 VITROPERM 500 F 81 或 FINEMET FT-3M 。

6.3 磁路设计

磁芯结构: 推荐使用 C 型磁芯 79 或堆叠式环形磁芯 ,以便于绕制和实现中压隔离。

磁芯损耗 ($P_{core}$): 使用 iGSE (改进型施坦梅茨公式) 计算。为控制损耗,最大磁通密度 $B_{max}$ 需远低于 $B_{sat}$ (例如 0.3-0.4T) 84。

铜损 ($P_{cu}$): 在 100kHz 频率下,趋肤效应和邻近效应占主导地位。绕组必须使用利兹线 (Litz wire) 。

漏感 ($L_{lk}$): 漏感通过控制原边和副边绕组的几何结构(如间距、交错)来精确设计,作为 DAB 的能量传输电感 。

6.4 绝缘与散热

绕组和骨架必须满足中压隔离要求(例如使用 PEEK 骨架和环氧树脂灌封) 。HFT 的热设计需同时考虑 $P_{core}$ 和 $P_{cu}$ 的散热,通常采用冷板或强迫风冷。

7.0 功率损耗建模与热管理

本节的目标是估算 PEBB 的总损耗,并确保在 50kW 满载、800V 输入和 100kHz 开关频率下,BMF160R12RA3 的结温 $T_j$ 始终低于其 $175^{circ}C$ 的极限 。

7.1 损耗分解 (针对单个 BMF160R12RA3 开关)

导通损耗 ($P_{cond}$):

$P_{cond} = I_{rms_sw}^2 cdot R_{DS(on)}(T_j)$

其中,$I_{rms_sw}$ (开关 RMS 电流) 必须通过 DAB 移相波形分析得出 9。$R_{DS(on)}(T_j)$ 必须基于最终的 $T_j$ 和 4 中的图表进行迭代计算。

开关损耗 ($P_{sw}$):

$P_{sw} = (E_{on} + E_{off}) cdot f_{sw}$

如 2.3 节和 3.2 节所述,DAB 拓扑必须工作在 ZVS 模式。ZVS 意味着 MOSFET 在 $V_{ds} approx 0$ 时开通(电流此时反向流过沟道,即 SR 模式) 。

由于 $E_{on}$ 是 $V_{ds} cdot I_d$ 在开通期间的积分 4,因此在 ZVS 条件下,$E_{on} approx 0$ 8。数据手册 4 中 9.2 mJ 的 $E_{on}$ 值是硬开关(Hard-Switching)数据,与本 ZVS-DAB 设计无关。

然而,关断是硬关断(Hard Turn-off) 89。因此,开关损耗主要由关断损耗构成:

$P_{sw} approx P_{sw(off)} = E_{off_scaled} cdot 100~kHz$

其中 $E_{off_scaled}$ 是基于 $T_j$ 和实际关断电流(约 100A)从 4.5 mJ 4 缩放而来的值。

死区时间损耗 ($P_{deadtime}$):

在死区时间内,电流必须反向流动以实现 ZVS。

选项 A (设计失败): 体二极管导通。损耗 $P_{diode} approx V_{SD}(T_j) cdot I_{peak} cdot D_{deadtime} approx 4.28V cdot I_{peak} cdot D_{deadtime}$ 4。

选项 B (正确设计): 同步整流 (SR)。MOSFET 沟道导通。损耗 $P_{SR} = I_{peak}^2 cdot R_{DS(on)}(T_j) cdot D_{deadtime}$ 4。

由于 $R_{DS(on)}$ 极低, $P_{SR}$ 远小于 $P_{diode}$ 9。因此,设计必须采用 SR 控制策略,以规避 BMF160R12RA3 性能不佳的体二极管。

7.2 热分析

每开关总损耗:$P_{total_sw} = P_{cond} + P_{sw(off)} + P_{SR}$

每模块总损耗:$P_{total_module} = 2 times P_{total_sw}$

结到壳温升:$Delta T_{j-c} = P_{total_sw} cdot R_{th(j-c)} = P_{total_sw} cdot 0.29~K/W$ 4

壳温:$T_c = T_{sink} + (P_{total_module} cdot R_{th(c-s)})$ (其中 $R_{th(c-s)}$ 为导热界面材料 TIM 的热阻)

结温:$T_j = T_c + Delta T_{j-c}$

设计目标是确保 $T_j < 175^{circ}C$ 4。此计算反过来决定了散热器($T_{sink}$)所需的性能。

7.3 50kW PEBB 损耗预算估算表

下表为 50kW PEBB 在 800V 输入、100 kHz 运行时的估算损耗分解。

| 损耗来源 | 计算依据 | 估算损耗 (W) | 占总损耗比例 (%) |

|---|---|---|---|

| 原边 (BMF160R12RA3 x 2) | |||

| 4x MOSFET 导通损耗 | $P_{cond} = 4 cdot I_{rms_sw}^2 cdot R_{DS(on)}(T_j)$ | 200 - 240 | 25 - 30% |

| 4x MOSFET 开关损耗 | $P_{sw} = 4 cdot E_{off_scaled} cdot f_{sw}$ (ZVS 假设 $E_{on}=0$) | 140 - 180 | 18 - 22% |

| 4x MOSFET 死区损耗 | $P_{SR} = 4 cdot I_{peak}^2 cdot R_{DS(on)}(T_j) cdot D_{deadtime}$ | 30 - 50 | 4 - 6% |

| 4x 栅极驱动损耗 | $P_{gate} = 4 cdot Q_G cdot (V_{on}-V_{off}) cdot f_{sw}$ | 5 - 10 | < 1% |

| 高频变压器 (HFT) | |||

| 磁芯损耗 (纳米晶) | $P_{core}$ (iGSE @ 100kHz, 0.3T) | 180 - 220 | 22 - 27% |

| 绕组损耗 (利兹线) | $P_{cu} = I_{rms_pri}^2 R_{ac} + I_{rms_sec}^2 R_{ac}$ | 100 - 130 | 12 - 16% |

| 副边 (650V SiC 模块) | |||

| 4x MOSFET 导通损耗 | (同上,但 $I_{rms}$ 更高, $R_{DS(on)}$ 不同) | 100 - 130 | 12 - 16% |

| 总计估算损耗 | 755 - 960 W | 100% | |

| 估算效率 | $50kW / (50kW + P_{total})$ | 98.1% - 98.5% |

注:此表显示,在 ZVS 设计中,主要的损耗源是 MOSFET 的导通损耗和 HFT 的磁芯损耗,而非开关损耗。

8.0 物理与抗 EMI 布局:母排设计与寄生参数最小化

8.1 SiC 应用中的寄生电感问题

SiC 器件的超高开关速度(dI/dt)是其优势,也是布局上的最大挑战。换向回路(Commutation Loop)中的任何寄生电感 $L_{loop}$(从直流侧电容到模块1,再到模块,最后返回电容的路径)都会产生 $V = L_{loop} cdot dI/dt$ 的电压尖峰 。如 5.4 节所述,这些尖峰极易超过 BMF160R12RA3 的 1200V 额定值。因此,最小化 $L_{loop}$ 是设计的重中之重。

8.2 叠层母排 (Laminated Busbar) 设计

解决方案: PEBB 的直流母线必须采用定制的叠层母排结构,而非电缆或标准 PCB 走线 。

结构:

采用平坦、宽阔的 DC+ 和 DC- 铜板(例如 2mm 厚)。

两层铜板紧密叠放,中间仅用一层薄绝缘介质(如 Kapton 薄膜)隔开。

工作原理: 这种结构 (1) 通过相反的电流方向实现了磁场对消,从而使 $L_{loop}$ 最小化 26;(2) 它最大化了极板间的寄生电容,该电容等效于一个高性能的、直接安装在模块端子上的高频去耦(Snubber)电容,能有效吸收高频振荡 。

连接: 该母排应从大容量薄膜电容(DC-Link)出发,以最短路径直接连接到两个 BMF160R12RA3 模块的 Klemme 2 (DC-) 和 Klemme 3 (DC+) 。

8.3 栅极驱动 PCB 布局 (应对“伪开尔文”问题)

问题: BMF160R12RA3 模块没有提供专用的开尔文源极引脚(Kelvin-Source Pin) 。这意味着栅极驱动器的返回电流必须与模块的主功率源极电流共享 Klemme 5 (S1) 或 Klemme 7 (S2)。

影响: 负载电流的 dI/dt 流过 Pin 5/7 的引线寄生电感 $L_s$,会产生一个 $V_{Ls} = L_s cdot dI/dt$ 的电压。该电压会叠加在栅源极驱动电压 $V_{GS}$ 上,形成负反馈,从而减慢开关速度、增加开关损耗,并可能导致振荡。

布局规则 (伪开尔文连接):

栅极驱动器 IC (UCC21710) 必须尽可能靠近模块(< 5 cm)。

驱动器的返回路径(UCC21710 的 COM 引脚)必须通过一条独立的、专用的 PCB 走线,直接连接到模块 Pin 5 (S1) 或 Pin 7 (S2) 的根部。

主功率回路的返回路径(来自叠层母排的 DC- 路径)必须连接到同一个 Pin 5/7,但在物理上应连接到引脚的不同位置(例如,引脚的另一侧)。

这种布局确保了栅极驱动回路和功率回路之间的共模电感被最小化,仅剩模块封装内部的键合线(Bond Wire)电感 。

9.0 系统集成与控制:级联与均压均功

9.1 分层控制架构

基于 CHB 的级联型 SST 需要一个分层控制系统 :

电平 1 (系统级): 一个主控制器,负责调节整个 SST 系统与电网交换的总有功/无功功率(P/Q) 。

电平 2 (模块级): 每个 PEBB(即 50kW DAB 单元)拥有一个本地控制器(例如 TI TMS320F280039 5),负责执行本地任务。

9.2 模块均衡挑战

问题: 在 SST 的输入 CHB 级,所有 N 个串联的 PEBB 必须精确、平均地分担中压电网的瞬时电压 。

原因: 如果某个模块由于参数差异或负载波动,吸收的功率与其它模块略有不同,其内部的 800V 直流母线电压($V_{DC.in}$)就会发生漂移 。

9.3 均压均功控制策略

每个本地控制器(电平 2)实时监测其本地的 800V 母线电压 $V_{DC.local}$。

主控制器(电平 1)计算所有 N 个模块的平均母线电压 $V_{DC.avg}$。

每个本地控制器接收到一个平均功率指令 $P_{ref_avg}$,并通过一个本地均压环路对其进行修正:

$P_{ref_local} = P_{ref_avg} + Delta P_{balance}$

$Delta P_{balance}$ 来自一个本地 PI 控制器,该控制器的输入是电压误差 ($V_{DC.avg} - V_{DC.local}$) 。

控制逻辑: 如果一个模块的本地电压 $V_{DC.local}$ 过低,意味着它消耗的功率偏多。均压 PI 控制器将输出一个负的 $Delta P_{balance}$,使其减少功率消耗($P_{ref_local}$ 降低),从而使其 800V 电容重新充电并恢复到平均电压。此机制可确保中压侧电压的稳定均衡 。

9.4 AC/DC 级与 DC/DC 级的协调控制

SST 的输入 AC/DC 级(CHB)和隔离 DC/DC 级(DAB PEBB)是紧密耦合的。CHB 级的任务是稳定 800V 母线电压,而 DAB 级的任务是从此母线上汲取功率 。

控制方案:

CHB 控制 (外环): 运行一个 PI 环路,将 $V_{DC.in}$ 稳定在 800V。此环路的输出是 AC 侧的电流给定值 $I_{ref}$ 。

DAB 控制 (内环): 运行一个 PI 环路,以满足输出功率/电流需求。此环路的输出是 DAB 的移相角 $phi$ 。

为实现快速的动态响应并防止 800V 母线在负载突变时发生剧烈波动,必须在 DAB 的功率给定值($phi$)和 CHB 的电流给定值($I_{ref}$)之间引入前馈控制(Feedforward) 。

10.0 设计总结与实施建议

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请添加倾佳电子杨茜微芯(壹叁贰 陆陆陆陆 叁叁壹叁)

10.1 总结

BMF160R12RA3 是一款高功率 SiC 模块,适用于高频 SST 应用,但其设计极具挑战性。该模块的成功应用完全依赖于对其三大核心弱点(体二极管性能不佳、无开尔文源极、无短路耐受数据)的有效缓解。

10.2 强制性设计准则

基于上述分析,构建基于 BMF160R12RA3 的 50kW SST PEBB 必须遵循以下五条强制性设计准则:

拓扑选择 (ZVS): 必须采用 ZVS 拓扑(如 DAB)。根据 4 的 $E_{on}$ 数据,在 100kHz 下的硬开关操作在热管理上是不可行的 。

控制策略 (SR): 必须采用同步整流(SR)控制。这不是一个可选项,而是规避 BMF160R12RA3 灾难性体二极管损耗的唯一途径 。

保护电路 (< 2µs): 必须实施响应时间小于 2µs 的保护系统 。采用具有 DESAT 监测和软关断(SSTO)功能的先进驱动器(如 UCC21710 47)是满足此要求的最低标准。

功率布局 (Low $L_{loop}$): 必须使用叠层母排 和“伪开尔文”驱动布局 。这些不是“最佳实践”,而是确保模块在 100kHz 下不因 $V_{ds}$ 过冲而损坏的必要条件。

磁芯选型 (Nanocrystalline): 对于 50kW / 100kHz 等级,为达到高功率密度,必须选用纳米晶磁芯 。

10.3 最终评估

通过严格执行上述特定的设计准则,BMF160R12RA3 模块可以作为一款功能强大、功率密集且高效的 50kW 固态变压器 PEBB 的核心,适用于构建模块化的中压能量转换系统。

审核编辑 黄宇

-

固态变压器

+关注

关注

1文章

24浏览量

3171

发布评论请先 登录

BMF240R12E2G3 碳化硅功率模块在储能PCS、固态变压器SST及高频UPS中的深度应用与工程指南

倾佳电子基于BMF160R12RA3 的 50kW SiC 碳化硅固态变压器(SST)级联模块(PEBB)设计报告

倾佳电子基于BMF160R12RA3 的 50kW SiC 碳化硅固态变压器(SST)级联模块(PEBB)设计报告

评论