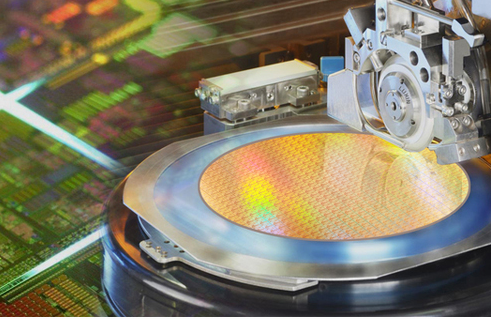

全自动硅片腐蚀清洗机的核心功能与工艺特点围绕高效、精准和稳定的半导体制造需求展开,具体如下:

核心功能

均匀可控的化学腐蚀

动态浸泡与旋转同步机制:通过晶圆槽式浸泡结合特制转笼自动旋转设计,使硅片在蚀刻液中保持匀速运动,确保各区域受蚀刻作用一致,实现极高的表面平整度(如增量δTTV≤1.5μm)。这种动态处理方式有效避免局部过蚀或欠蚀问题,尤其适用于复杂图形化的晶圆加工。

温度闭环反馈控制:内置InLine加热冷却恒温系统,实时监测并调节反应温度,将波动范围控制在±0.5℃以内,保证化学反应速率的稳定性和可重复性。例如,在高温硫酸处理步骤中,精准控温能防止因热应力导致的硅片变形或微裂纹产生。

多段式工艺分段执行:支持分阶段设定不同浓度、温度及时间的腐蚀流程,满足多层材料逐层去除的需求(如去除氧化层后继续剥离金属互连结构),且各阶段参数独立可调以适应多样化工艺配方。

快速响应的自动化转移系统

超短路径切换技术:采用高速机械手实现从酸槽到DIW(去离子水)槽的无缝衔接,最短转移时间压缩至1.2~2秒,最大限度减少残留蚀刻液对后续工序的影响,避免过度腐蚀风险。例如,在浓磷酸处理后迅速转入冲洗槽,可立即终止反应并启动中和程序。

氮气辅助鼓泡优化:通过可调节速率的平行移动氮气管路向清洗液中注入微小气泡,利用物理扰动增强化学反应效率,同时加速反应副产物脱离表面,提升清洁效果。该技术还能抑制有害气体挥发,改善操作环境安全性。

智能路径规划算法:基于运动控制系统实时计算最优搬运轨迹,减少机械臂空载等待时间,并通过加减速曲线平滑过渡降低振动传导,确保薄脆硅片在高速移动下的完整性。

资源循环与环保管理

多级梯度过滤再生:蚀刻液经粗滤、精滤及超滤三级串联处理后返回供液系统,配合在线电导率监测自动补充新鲜药剂,维持溶液活性稳定。此设计使化学试剂利用率提升,同时减少废液排放量。

自适应流量平衡阀:根据当前工艺负载动态调整泵送功率,既保障足额流量冲击硅片表面,又避免过量喷淋造成的飞溅损失,进一步降低耗材消耗成本。

废气吸附净化装置:针对挥发性酸雾配置活性炭吸附塔+冷凝回收单元,实现尾气达标排放与有价值成分回收双重目标。

工艺特点

高精度运动控制体系

伺服直驱定位技术:采用直线电机直接驱动机械臂关节,配合光栅尺闭环反馈,实现±0.1mm级的绝对定位精度,满足亚微米级对准需求(如对准预刻标记进行定向腐蚀)。

振动抑制结构设计:底座集成主动减振平台与空气弹簧悬浮装置,将设备运行时的基础振动传递率衰减至5%以下,防止精密蚀刻过程中因外界干扰产生纹波状缺陷。

自适应夹持方案:真空吸盘与边缘卡扣组合式夹具可根据硅片厚度自动调节吸附力,兼顾薄片(<100μm)防破碎与厚片(>500μm)高刚性的双重需求。

智能化过程监控与补偿

原位传感反馈网络:在关键工位部署激光测厚仪、光学显微镜及pH传感器阵列,实时采集硅片厚度变化、表面粗糙度及药液浓度数据,通过边缘计算模块即时修正工艺参数偏差。例如,检测到某区域腐蚀速率偏慢时自动延长局部曝光时间。

机器学习预测维护:基于历史运行数据分析建立设备健康度模型,提前预警过滤器堵塞、密封圈老化等问题,并推荐最佳维护窗口期以避免非计划停机损失。

虚拟仿真调试平台:新建配方前可通过数字孪生系统模拟流体动力学分布与热场耦合效应,优化喷嘴布局和旋转速度参数后再导入实体设备验证,缩短试错周期。

柔性化生产适配能力

模块化腔体架构:清洗单元、干燥单元和支持臂均可快速拆卸替换,支持客户按自身工艺路线自由组合功能模块(如增加等离子去胶站或兆声波强化清洗区)。

多尺寸兼容接口:标准化承载舟设计适配4英寸至12英寸全系列晶圆,且可通过更换托盘适配器实现非标准形状样品(如方形基板)的处理。

跨行业工艺移植:除半导体领域外,通过调整腐蚀液配方和温度曲线,可拓展应用于MEMS传感器释放、先进封装凸点成型等新兴领域,展现平台的通用性和投资保护价值。

全自动硅片腐蚀清洗机通过精密的运动控制、智能化的过程管理和模块化的功能设计,实现了从微米级形貌调控到规模化生产的全面覆盖,成为先进半导体制造工艺中不可或缺的核心装备。

-

芯片

+关注

关注

462文章

53528浏览量

458824 -

晶圆

+关注

关注

53文章

5344浏览量

131653 -

清洗机

+关注

关注

0文章

242浏览量

18472

发布评论请先 登录

从晶圆到芯片:全自动腐蚀清洗机的精密制造赋能

从晶圆到芯片:全自动腐蚀清洗机的精密制造赋能

评论