凌晨两点,某新能源汽车零部件工厂内,价值 280 万的进口精密加工中心突然停机。拆解后发现核心轴承磨成铁屑、传动齿轮变形 —— 这台仅用 3 年的机床直接报废,算上停产、工件损耗及新设备采购,工厂损失超 500 万。

这样的场景在机械制造、航空航天等行业并不少见。多数工厂默认 “机床坏了修、废了换”,却忽略了关键事实:90% 以上的精密机床报废并非 “突发”,振动、温度、声音等 “健康信号” 已提前数月预警,只是未被察觉。

一、精密机床的 “隐形杀手”:被忽视的声振温异常

精密机床加工精度可达 0.001 毫米(约头发丝直径的 1/60),主轴转速常达每分钟上万转。这种 “高精度” 使其对异常极为敏感,声振温的微小变化都可能成为 “致命伤”。

1. 振动:主轴的 “隐形磨损剂”

主轴轴承若出现 0.005 毫米磨损(肉眼不可见),会导致振动频率偏离,不仅升高产品报废率,还会加速主轴、导轨磨损。某航空零部件厂曾忽视主轴振动从 0.2mm/s 升至 0.5mm/s 的异常,1 个月后主轴卡死报废,仅更换就花 80 万。

2. 温度:电机的 “健康红线”

机床电机额定工作温度为 40-60℃,超 70℃加速绝缘层老化,超 80℃线圈短路风险增 5 倍。很多工厂只看电机 “是否转”,忽略冷却系统堵塞等导致的温度升高 —— 初期仅效率下降,后期直接烧毁电机、损坏控制系统,最终机床报废。

3. 声音:齿轮的 “故障暗号”

正常机床是均匀 “嗡嗡声”,齿轮断齿、丝杠润滑不足时,会变成 “咔嗒声” 或 “尖叫声”,分贝升 10-15dB。这种变化易被车间噪音掩盖,等工人察觉时,部件已严重损坏,机床离报废仅一步之遥。

更关键的是,三者相互关联:温度升高引发振动异常,振动加剧又加快齿轮磨损、产生噪音。若仅监测单一维度,如同 “盲人摸象”,无法排查报废隐患。

二、从 “被动报废” 到 “主动预警”:振动监测系统的核心逻辑

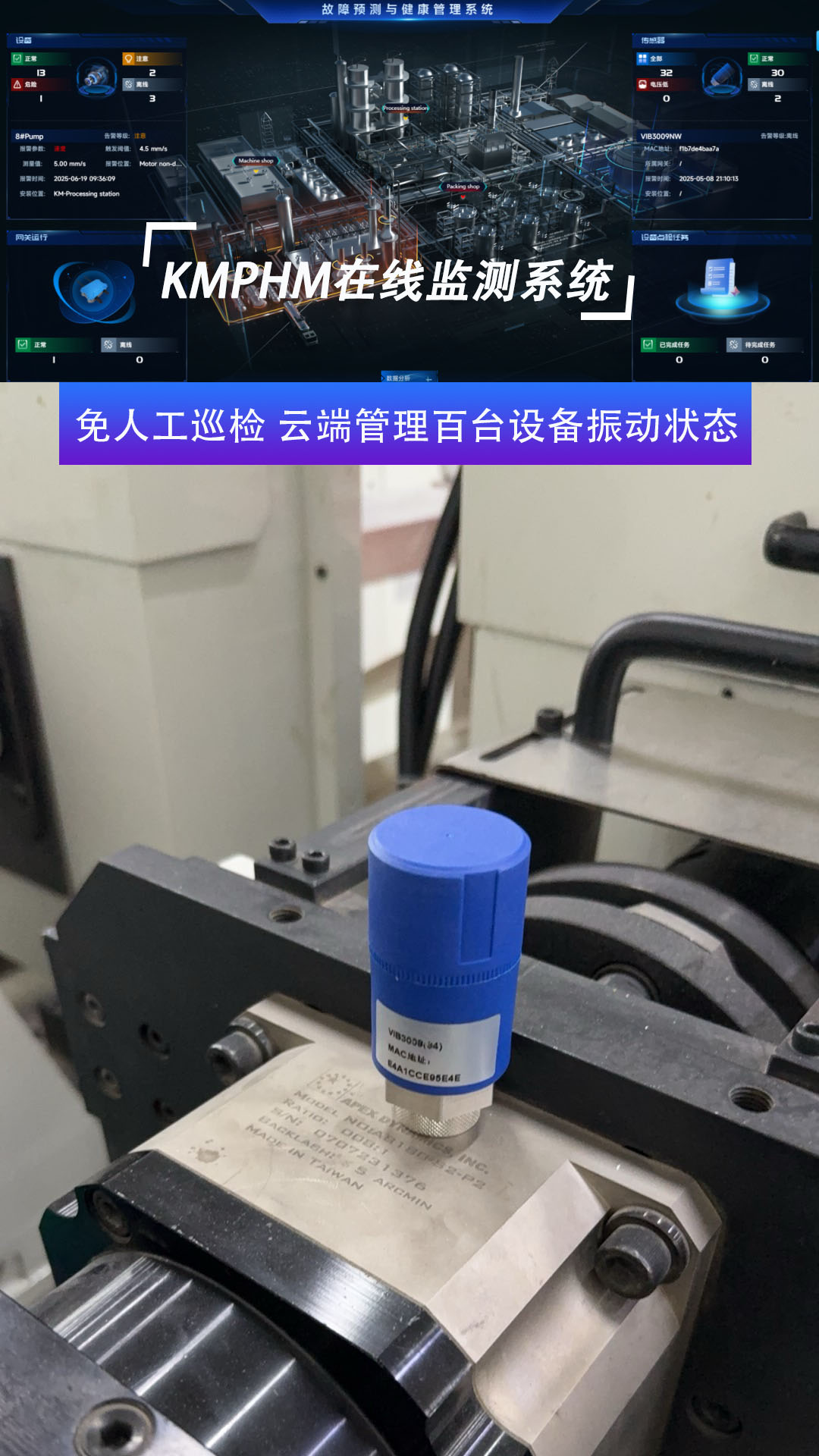

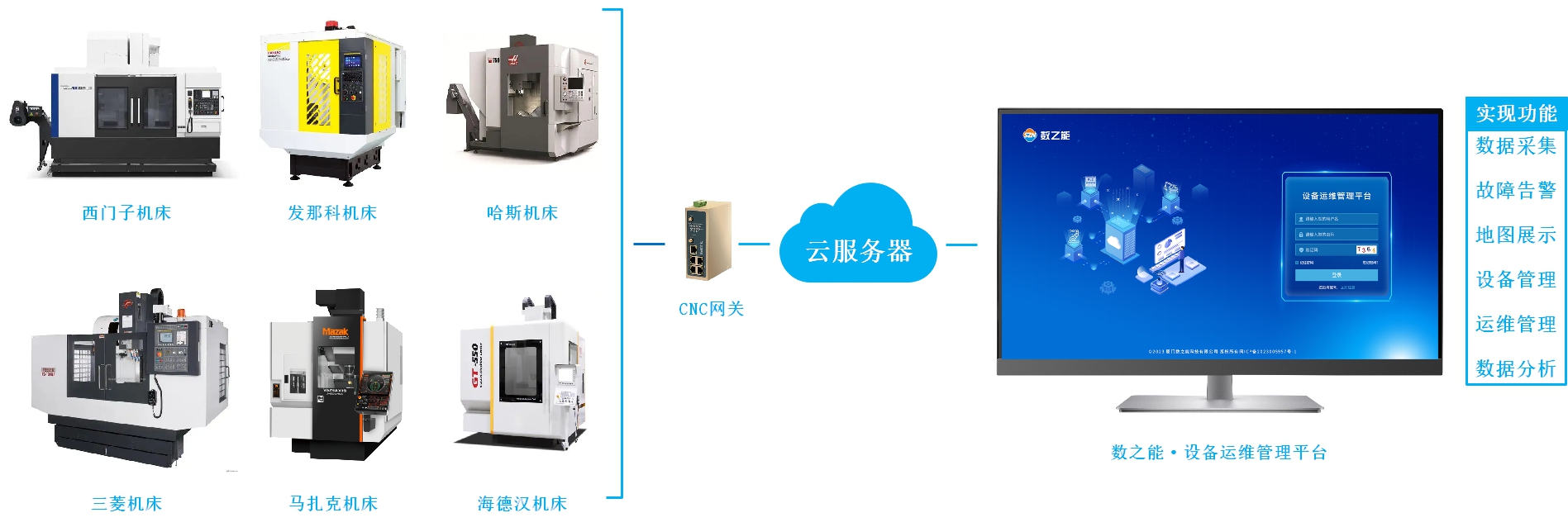

解决精密机床报废问题,关键是搭建 “声振温一体化监测系统”—— 它不是简单装传感器,而是一套 “设备健康管理系统”,核心是将 “健康信号” 转成数据,用算法识别异常,在故障扩大前预警,让维修从 “事后补救” 变 “事前预防”。

1. 精准采集:给机床装 “生命体征仪”

在机床主轴轴承、电机外壳、齿轮箱等关键部位贴无线传感器(无需布线,不影响生产),可实现:

- 振动监测:捕捉 X、Y、Z 三向振动,精度 0.001mm/s,感知微小异常;

- 温度监测:实时采集关键部位温度,精度 ±0.5℃,超阈值触发预警;

- 声音监测:过滤背景噪音,分析声音频率与分贝,识别齿轮、丝杠问题。

数据实时传至后台,相当于给机床配了 “脉搏仪”“体温计”“听诊器”。

2. 算法分析:比老技师更精准的 “诊断师”

系统先为每台机床建立 “正常运行模型”,实时数据偏离时分级判断:

- 轻微异常(偏离 10%-20%):后台标记提醒;

- 中度异常(偏离 20%-50%):APP、车间大屏同步预警,建议 24 小时内检查;

- 严重异常(偏离 50% 以上):推送故障原因(如 “主轴轴承磨损”),辅助排查。

算法能捕捉 0.001mm 的振动变化,还可结合历史数据预测故障,比如 “主轴轴承将在 72 小时后严重磨损”,比老技师的 “听声摸温” 更可靠。

3. 预警闭环:不让隐患扩大

系统形成 “预警 - 派单 - 处理 - 销号” 闭环:预警后自动派单,标注故障部位与处理建议;维修后上传结果,系统跟踪设备状态,确认隐患消除。某重型机械厂曾因系统预警(铣床振动 2 小时内从 0.3mm/s 升至 0.8mm/s,提示 “丝杠润滑不足”),及时处理避免 120 万损失。

三、案例实证:监测系统如何 “阻止” 机床报废?

案例 1:汽车发动机缸体车间

某工厂有 6 台进口加工中心(单价 320 万),2023 年前每年因主轴故障报废 1-2 台,单次损失超 200 万。2023 年 5 月引入监测系统后,10 月某设备触发预警(主轴振动、温度、声音异常),维修仅花 5 万换轴承,避免 200 万损失。至 2024 年 4 月,6 台机床无一台报废,故障率降 85%。

案例 2:航空航天零部件车间

某厂 5 台德国进口车床(单价 450 万)加工起落架部件,此前每年报废 2 台,故障规律难寻。2022 年装监测系统后,发现导轨轻微变形(肉眼不可见)会提前 1-2 个月引发声音异常,据此预警调整后,2023 年零报废,产品合格率从 92% 升至 99%。

四、投入与收益:这套系统 “值不值”?

不少工厂担心投入过高,实则其 “省钱能力” 远超成本。

1. 投入成本:低门槛、快部署

10 台精密机床的监测系统,初期投入 20-30 万(含传感器、后台、安装),2-3 天部署完,无需停产。对比单台机床报废损失(80 万 - 400 万)、单日停产损失(中小厂 5-10 万、大厂 20-50 万),仅避免一次中等故障就能收回投入。

2. 长期收益:不止 “防报废”

- 延长寿命:提前维护让机床寿命延 3-5 年;

- 降低成本:从 “换大件” 变 “换小件”,如主轴报废需 90 万,提前换轴承仅 5 万;

- 提升效率:减少停机,某工厂此前每月停机 5 天,现在仅 1 天,年增生产 2000 小时。

某中小厂投入 25 万,首年省 180 万损失、增收 80 万,半年赚回投入 10 倍。

五、工业设备管理的未来:从 “等坏修” 到 “没坏防”

当前多数工厂仍 “被动维修”,但随着精密设备普及,这种模式成本越来越高 —— 如同人仅生病后就医,花费高且可能 “无法挽回”。

振动监测系统的价值,不仅是 “掐灭” 报废隐患,更在于重构管理逻辑:用数据替代经验,让管理从 “事后” 变 “事前”。未来,它还将与 AI、物联网融合,提前预测部件更换、联动生产计划,进一步降损。

-

监测系统

+关注

关注

8文章

3026浏览量

84220 -

机床

+关注

关注

1文章

652浏览量

32058 -

设备管理

+关注

关注

0文章

200浏览量

9824 -

设备管理系统

+关注

关注

0文章

194浏览量

2505

发布评论请先 登录

开关柜振动温度声纹三合一监测传感器:护航电力设备安全

振动数据采集器在工业设备监测中的应用:大量数据,高效采集处理

实施案例丨某行业头部药企成功应用我司无线振动监测系统

CNC机床能耗数据采集监测系统方案

设备智能巡检系统,高效精准定位设备隐患

设备有了 “精密机床总报废?振动监测系统掐灭隐患”

设备有了 “精密机床总报废?振动监测系统掐灭隐患”

评论