在现代航空动力系统的精密架构中,燃油泵作为确保燃油持续、稳定、精确输送的“心脏”部件,其性能的优劣直接决定了整个动力系统的效率、可靠性与飞行安全。长期以来,传统的机械式燃油泵因其成熟的技术和相对可靠的性能在航空领域占据主导地位,然而,随着全球航空技术向着更高效、更智能、更环保的方向不断迈进,电动燃油泵以其革命性的技术路径和显著的系统优势,正逐步成为新一代飞行器动力系统的核心选择。

一、电动燃油泵的深度技术解析与根本性优势

电动燃油泵本质上是一个将电能高效转化为机械能,进而实现对燃油进行增压和精准输送的复杂机电一体化系统。其核心组成包括高效永磁电机、精密泵体单元、智能电子控制器、多类传感器及高效热管理系统。与传统机械泵依赖发动机通过齿轮、轴等机械结构直接驱动不同,电动燃油泵采用电机独立驱动,通过电信号实现精确控制,带来了根本性的性能提升。

从工作原理角度深入分析,电动燃油泵的工作流程是一个多能量形态转换和智能调控的过程。外部电能输入后,驱动高效永磁电机高速旋转,将电能转化为机械能;电机通过联轴器或直接驱动泵体单元(如齿轮泵、离心泵或柱塞泵)运转,将机械能进一步转化为燃油的压力能和动能;集成于系统中的压力、温度、流量传感器实时监测系统状态,并将数据反馈至智能电子控制器;ECU作为系统的“大脑”,接收来自飞机顶层管理系统或发动机控制单元的指令,结合传感器反馈信息,通过精密算法实时调节电机的转速、转矩与启停,实现对燃油流量与压力的动态、高精度、闭环控制,确保在任何飞行工况下均能匹配发动机的实时需求。

这种基于电控的工作机制赋予了电动燃油泵一系列传统机械泵难以比拟的核心优势。首先是其卓越的动态响应能力和控制精度。电动泵可实现毫秒级的指令响应和流量调节,彻底解决了机械泵在急剧变化的飞行工况下响应滞后、超调或供油压力脉动大的问题,特别适合现代高机动军用飞机、无人机及新型eVTOL飞行器对动力系统高动态特性的严苛要求。其次是其极高的能量效率和整体系统效能。采用先进永磁材料与优化电磁设计的高功率密度电机,其能量转换效率远高于机械传动方式,且在部分负荷下仍能保持高效运行,有助于降低全飞行剖面的燃油消耗和运行成本,同时其紧凑型、模块化的设计也显著减轻了系统重量,优化了发动机舱的空间布局。

第三是其出色的可靠性与可维护性。电动燃油泵省去了复杂的机械传动机构和相关的密封结构,减少了潜在故障点,其核心控制功能通过软件实现,便于升级与优化。结合内置的预测与诊断算法,系统能够实现视情维护,大幅提升飞机的出勤率和任务可靠性。最后是其面向未来的系统兼容性和扩展性。

二、如何系统性解决航空动力领域的传统难题

航空动力系统长期以来面临诸多技术挑战,传统机械式燃油泵由于其固有工作原理限制,在某些复杂应用场景下表现捉襟见肘。电动燃油泵的技术突破为系统性地解决这些难题提供了全新的方案。

在飞行包线边缘的极端工况下,例如高空低速飞行或高速俯冲机动时,传统机械泵容易因进口压力过低而发生气蚀,导致供油中断或压力剧烈波动,严重影响发动机稳定工作甚至引发喘振。电动燃油泵可通过主动调节转速,维持泵进口必需的压力裕度,从而有效抑制气蚀现象的发生,拓宽发动机稳定工作边界。对于多发动机飞机而言,传统机械泵由于机械连接的约束,难以实现发间燃油供给的精确均衡和快速调配。电动燃油泵则天然具备独立控制能力,控制系统可以根据每台发动机的实时状态和需求,独立精细调节各燃油泵的输出,实现动力系统整体输出的最优匹配和冗余控制,提升多发动机飞机的任务能力和安全性。

面对现代飞行器日益复杂的任务剖面和多样的飞行状态,传统机械泵的供油特性固定,难以实现全局最优的燃油经济性。电动燃油泵则成为飞行管理系统或发动机控制器的直接执行终端,能够根据预设的最优经济性算法或实时飞行状态指令,主动调整供油规律,实现全飞行过程的精细化燃油管理,显著降低燃油消耗。此外,在应对新型航空燃料方面,某些替代燃料的理化性质(如黏度、润滑性)与传统航油存在差异,这对燃油泵的适应性提出了更高要求。电动燃油泵通过调整运行参数(如转速、压力)即可有效适应燃料特性的变化,而传统机械泵往往需要进行机械改造或重新匹配,显示出更强的适应性和灵活性。

三、电动燃油泵与机械燃油泵的全面权衡

尽管电动燃油泵技术先进,优势明显,但在实际工程选型中,仍需基于具体应用场景、成本约束和技术成熟度进行综合判断,而非简单地一刀切替代。

传统机械式燃油泵发展历史长达数十年,其技术成熟度极高,产业链完整,成本相对可控,维护经验和规程都非常成熟。对于现有机型改进、成本敏感型平台以及对新技术应用持相对保守态度的领域,机械泵因其经过长期验证的可靠性和经济性,在一定时期内仍将是合理甚至优选的选择。其性能表现稳定,特别适用于飞行工况相对平缓、对动力系统动态响应特性要求不高的飞行平台。

电动燃油泵则代表了未来的技术发展方向,是新型飞行器设计和升级换代的优先选择。特别是在各类无人机、靶机、eVTOL(电动垂直起降飞行器)、高机动性军用飞机、以及追求更高燃油效率和更低排放的下一代民用客机项目中,电动燃油泵几乎是必然的选择。它的价值在于能够为整个动力系统乃至整个飞行器带来性能提升、功能增强和未来升级潜力。选择电动泵不仅是选择一个部件,更是选择一种更先进、更集成、更智能的系统架构。然而,电动泵也带来了新的挑战,如更高的初期成本、更复杂的系统集成需求、对控制软件和算法的严重依赖、以及需要建立新的维护保障体系等。因此,决策过程是一个复杂的权衡过程,需综合考虑性能提升收益、全生命周期成本、技术风险以及平台发展规划。

四、国产电动燃油泵的自主创新与产业链构建

电动燃油泵作为技术密集型产品,长期被国外少数几家巨头公司垄断,其设计、材料、工艺和控制技术均构成极高的技术壁垒。实现国产化自主可控,摆脱受制于人的局面,是一项涉及技术攻关、体系建设和生态培育的系统性工程。

技术突破是核心基础。这需要在高性能永磁材料与电机设计、耐高压耐燃油的绝缘材料、精密加工与特种工艺(如高精度齿轮、陶瓷柱塞)、高可靠性航空级传感器、耐高温高压的功率电子器件、以及满足航空严苛适航要求的控制软件算法等多个细分领域实现从无到有、从有到优的跨越。湖南泰德航空技术有限公司深刻认识到这一点,将研发作为立身之本,持续投入,在与国防科技大学、中国航发等国内顶尖科研院所和主机单位的深度合作中,整合优势资源,协同攻关,逐步掌握了电动燃油泵的核心技术,并形成了以自主知识产权为标志的技术壁垒。

体系能力建设是根本保障。航空产品的可靠性源于 rigorous(严格)的开发和验证体系。湖南泰德航空积极构建符合标准(如ISO 9001)的全流程质量管理体系,从需求管理、设计开发、供应链管理、生产制造到试验验证和售后服务,建立了一套完整、规范、可追溯的管理流程。特别是在试验验证环节,公司依托自身的现代化生产基地和检测测试能力,构建了全链条试验验证平台,能够模拟各种极端环境条件进行充分验证,确保产品满足严苛的航空应用要求。

产业链协同与标准制定是长远之策。高端装备的自主化不仅仅是单一企业的成功,更需要上下游产业链的共同进步。湖南泰德航空整合上下游资源共同提升国产化率,为国产高端航空装备的整体崛起奠定坚实的基础。

五、湖南泰德航空的创新实践与核心技术优势

五、湖南泰德航空的创新实践与核心技术优势

湖南泰德航空技术有限公司自2012年成立以来,始终聚焦于航空航天流体控制领域,完成了从测试设备研制向关键系统供应商的成功转型。在电动燃油泵这一细分领域,湖南泰德航空的研发和创新体现了显著的系统性和前瞻性,其技术优势具体体现在以下几个方面:

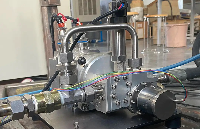

在系统设计与集成方面,湖南泰德航空坚持模块化、集成化设计理念,将泵、电机、控制器及传感器进行高度一体化设计,最大限度减少外部连接接口和管路,不仅减轻了系统重量,更极大地提升了系统的刚度和固有可靠性,降低了泄漏风险。在核心部件技术方面,采用高功率密度电机,采用了特殊的冷却流道设计和热管理策略,确保电机在高温、高负荷下稳定运行;泵体单元针对航空燃油特性和长寿命要求,选用特种合金材料并应用先进的表面处理工艺,显著提升了耐磨蚀和抗疲劳性能。

在智能控制这一核心技术领域,湖南泰德航空取得了显著突破。公司基于模型设计的开发流程,极大地提升了控制软件算法的开发效率和可靠性。能够实时监测系统状态,预测潜在故障,并为地面维护提供丰富的数据支持,实现了从“被动维修”到“主动预警”的跨越。

在工程化与适航验证方面,湖南泰德航空积累了宝贵经验。公司深刻理解航空产品的适航要求和严格的质量标准,其研发流程和管理体系紧密围绕确保安全性、可靠性和一致性来构建。

电动燃油泵并不止于单一产品创新,更代表航空动力系统正向智能化、电动化深度转型。在这一跨越式发展过程中,湖南泰德航空展现出扎实的技术积淀与清晰的战略视野,其围绕电动燃油泵关键技术建立的自主知识产权体系,正逐步推动国产高端航空装备实现从“可用”到“好用”、从“跟随”到“并行”的重大转变。未来,随着湖南泰德航空持续深化在低空经济、无人机动力、eVTOL能源系统等场景的布局,有望成为中国航空流体控制领域自主创新的重要标杆。

-

动力系统

+关注

关注

1文章

343浏览量

21342 -

电动燃油泵

+关注

关注

0文章

14浏览量

6700

发布评论请先 登录

静音之道:基于CFD与试验验证的航空离心式燃油泵流体降噪技术

新能源汽车质量保证体系与传统汽车单元测试规范的融合研究

高压高效:湖南泰德航空解析航空燃油泵的流量-压力特性与优化方案

从永磁材料到叶轮设计:电动燃油泵关键部件的材料科学与流体力学优化

200℃+超高温燃油模拟:湖南泰德航空解决航空轴承极限测试热控壁垒

多物理场协同革命:湖南泰德航空如何重构电动燃油泵的“油-电-热”智能耦合体系

以适航标准为基石:湖南泰德航空如何构建电动燃油泵全生命周期质量保证体系

以适航标准为基石:湖南泰德航空如何构建电动燃油泵全生命周期质量保证体系

评论