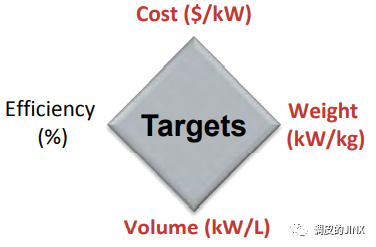

航空推进系统作为飞行器动力来源的核心组成部分,其性能与可靠性直接关系到飞行安全与能效水平。近年来,随着电动航空器、无人机和电动垂直起降飞行器(eVTOL)等新型航空平台的快速发展,航空推进电机正朝着高功率密度、高效率和高可靠性的方向不断演进。在这一背景下,热管理问题成为制约电机性能进一步提升的关键瓶颈。航空推进电机冷却系统因而成为航空电气化进程中至关重要的技术方向。

一、航空推进电机冷却系统的核心工作原理

航空推进电机冷却系统的核心目标是通过有效的热交换机制,将电机运行时产生的热量迅速传导至外部环境,以维持电机在安全温度范围内工作。目前主流冷却系统可分为风冷和油冷两种类型,其基本工作原理均涉及对流换热、传导和辐射三种热传递方式,但具体实现路径和效能存在显著差异。

风冷系统依赖于高速气流强制通过电机机壳表面,通过对流换热将热量带走。其结构通常包括机壳外部的散热翅片,以增大换热面积、增强气流湍流强度,从而提高散热效率。但风冷系统受环境空气密度、流速及温度影响较大,特别是在高空低气压环境下,空气稀薄导致换热能力下降,难以满足高功率密度电机的散热需求。

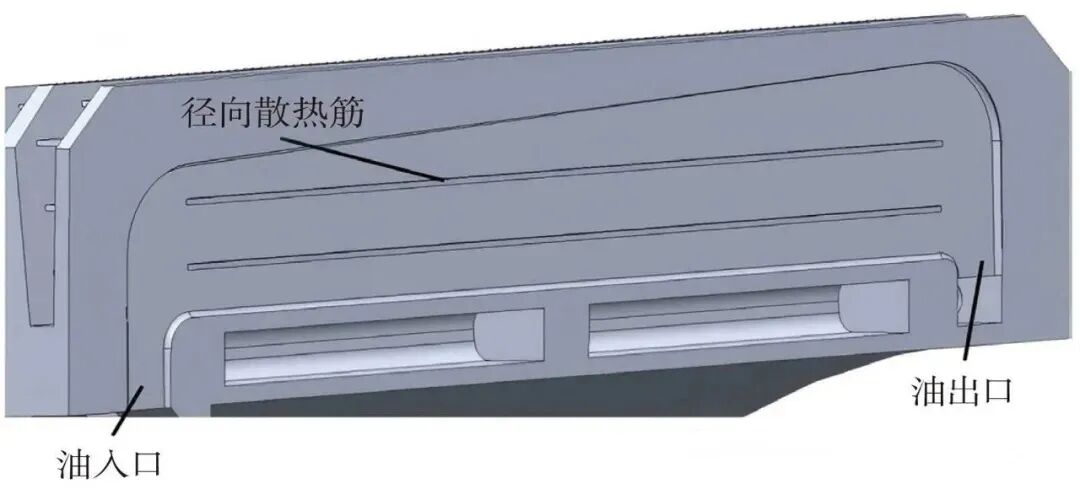

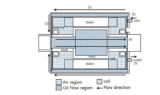

油冷系统则采用冷却油作为介质,通过油液在电机内部的循环流动,直接接触热源(如定子绕组、转子等)吸收热量,再将高温油液输送至机壳或外部换热器中进行冷却。油冷系统通常分为内部油路和外部换热两部分:内部油路通过喷淋、浸没或流道设计直接冷却发热部件;外部换热则利用机壳与外部气流的对流换热,或通过油-空气换热器实现热量的最终耗散。

在这一背景下,“冷油冷却电机、机壳冷却热油”的自循环工作体系被提出并得到实际应用,显示出巨大的技术潜力。该体系的核心创新在于实现了热量的“本地化”处理,无需依赖额外的热交换器或冷却设备,极大地简化了系统结构,降低了重量和空间占用。

例如,西门子和MagniX公司在百千瓦级航空推进电机中,通过在机壳内部设计复杂流道并结合外部翅片强化换热,实现了油液在系统内部的高效自循环。这种设计不仅减轻了系统的整体重量,还提高了其在多变工况下的可靠性,因此被广泛认为是现代航空电机冷却系统的重要发展方向。

要实现这一目标,机壳作为连接内部油路和外部气流的关键部件,其结构设计显得尤为重要。近年来,研究人员通过几何建模、仿真分析和先进制造方法不断推动机壳散热结构的创新。例如,姚缨英等人开发的锯齿形散热结构通过扰动气流和增大表面积,实现了定子绕组温度降低15%的显著效果。张永存团队则利用增材制造技术制备出蜂巢状翅片结构,通过优化散热路径进一步提高了换热性能,使机壳温度下降14%–17%。这些研究表明,基于拓扑优化的复杂结构设计能够在不显著增加重量或牺牲机械性能的前提下,大幅提升散热能力。

二、风冷与油冷的区别及油冷系统的优势

风冷与油冷系统在结构、散热机制及适用场景上存在根本性区别。风冷系统结构简单、成本较低,但由于空气的热容和导热系数较低,其散热能力有限,尤其在高温、低压或高功率运行条件下容易出现散热不足的问题。此外,风冷系统通常需配备大型风扇或风道,增加了气动阻力和系统重量。

相比之下,油冷系统具有以下几方面显著优势:

更高的热传导效率:油液的热容和导热系数远高于空气,能够更快速地吸收和传递热量,尤其适用于高功率密度电机的散热需求。

更均匀的温度分布:油液可直接接触电机内部热源,避免了局部过热,提高了电机运行的稳定性和寿命。

环境适应性更强:油冷系统较少受外部气压和温度变化的影响,在高空飞行条件下仍能保持较高的散热性能。

系统集成度更高:通过机壳与油路的协同设计,可实现紧凑型轻量化结构,符合航空设备对空间与重量的严苛要求。

随着电机功率密度的不断提升,传统风冷系统已难以满足散热需求,油冷系统逐渐成为航空推进电机的主流冷却方案。湖南泰德航空早在转型研发初期就洞察到这一趋势,积极布局油冷技术与配套流体元件的开发,其开发的燃/滑油泵、阀元件及控制系统已应用于多型无人机和eVTOL飞行器中。

三、油冷系统成为主流冷却方案的原因

电机功率密度的提高意味着单位体积内产生更多的热量,传统风冷系统在散热能力上的瓶颈日益突出。油冷系统之所以逐渐成为航空推进电机的主流选择,可归纳为以下两方面原因:

热负荷的急剧增加:现代航空推进电机要求更高的输出功率和更小的体积,如百千瓦级电机在eVTOL和靶机中的应用已成为常态。风冷系统无法在有限空间内实现充分散热,而油冷系统通过内部流道设计和高效热交换,显著提升了散热容量。

轻量化与集成化需求:航空领域对重量极为敏感,油冷系统通过结构优化可实现“散热—结构”一体化设计,省去了独立散热模块,降低了整体重量。如西门子和MagniX公司的最新推进电机均采用内部油冷与外部风油换热结合的方式,实现了系统自循环,极大减少了额外热管理设备的负担。

四、“自循环工作体系”是否是最优选择?

“冷油冷却电机、机壳冷却热油”的自循环体系通过充分利用环境气流与机壳的换热作用,实现了热量的“自产自销”,避免了外加散热设备带来的重量和复杂度。这一方案在目前技术条件下表现出显著优势:

系统无需额外泵、换热器和冷却风扇,降低了能耗和故障率;

通过机壳翅片设计和湍流增强技术,大大提高了对流换热效率;

尤其适合高速飞行器,因高速气流可进一步提升机壳外部的冷却效果。

油冷系统之所以能够逐渐成为航空推进电机的主流方案,主要得益于其在功率密度提升方面的显著优势。随着电机设计趋于紧凑和高输出,传统风冷方式在有限空间内无法解决局部过热和热累积问题。油冷不仅可实现更为均匀和深入的热量导出,还能通过系统性的流动设计增强对关键部位(如绕组和磁钢)的定向冷却。此外,油冷系统在应对高空低温、高速来流等极端条件时表现出更强的适应性,显著提升了电机工作的环境鲁棒性。

五、油冷电机机壳散热结构的技术创新

在油冷电机领域,机壳不再仅是结构支撑部件,更是热管理的核心环节。其设计需同时满足机械强度、轻量化和高效散热的要求。在此方面的技术创新主要包括:

拓扑优化与增材制造结合:通过计算流体动力学(CFD)与有限元分析(FEA)进行多物理场仿真,优化机壳内部流道与外部翅片的分布形式。采用3D打印技术实现了一体化成形,避免了传统加工方式的结构限制。

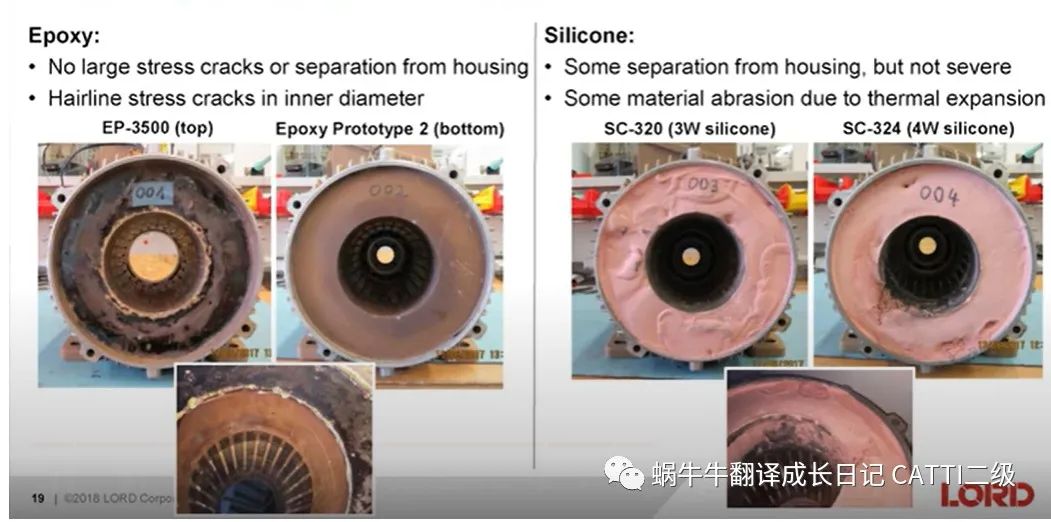

交错针状鳞片(Pin-Fin)设计:受微电子散热启发,在机壳外表面设置交错排列的凸起翅片。这种结构不仅增大了换热面积,还通过扰动气流形成高强度湍流,显著提升了换热效率。研究表明,该设计较传统直线翅片温度降低14%–17%。

材料与工艺创新:选用高导热系数、低密度的复合材料,并通过热处理和表面工艺增强其耐高温性和抗疲劳性。

系统集成与控制策略:通过智能传感器与流体控制阀的配合,实时调节油流路径与流量,实现动态热管理,进一步提升系overall能效。

六、航空推进电机冷却系统的技术演进

电气化是航空领域的必然趋势,航空推进电机的自循环冷却系统是提高电机功率密度,推动机载设备电气化进程的重要手段。自循环冷却系统具有附加冷却循环设备少,冷却性能强的优势,凸显了其在航空推进电机系统设计与工业化研制中的重要性。随着航空电气化不断推进,油冷系统凭借其高效的散热能力和对高功率密度的良好适应性,正逐步取代传统风冷成为航空推进电机的主流冷却方式。而“自产自销”式的自循环冷却体系通过结构创新与系统集成,实现了散热性能与轻量化之间的最优平衡,代表了未来技术的重要发展方向。在这一进程中,机壳散热设计的持续创新——如锯齿形、蜂巢结构和pin-fin等新形式的引入——不仅提升了系统的综合性能,也为整个行业提供了坚实的技术支撑。可以预见,未来随着材料、制造及仿真技术的进一步融合,航空推进电机冷却系统将朝着更高效、更紧凑、更可靠的方向不断发展。

&注:文章内使用的图片部分来源网络,仅供参考使用,如侵权可联系我们删除,如需了解公司产品及商务合作,请与我们联系!!

-

电机

+关注

关注

143文章

9490浏览量

153233 -

冷却

+关注

关注

0文章

47浏览量

18311 -

热管理

+关注

关注

11文章

510浏览量

22878

发布评论请先 登录

冷油冷却电机,机壳冷却热油:航空推进电机热管理的突破性解决方案

冷油冷却电机,机壳冷却热油:航空推进电机热管理的突破性解决方案

评论