动力电池侧板产线效率黑洞怎么破?RFID如何实现18.7%良率提升与300万+年损失缩减?

动力电池侧板产线效率黑洞怎么破?RFID如何实现18.7%良率提升与300万+年损失缩减?

在追求高能量密度与极致安全的新能源赛道,动力电池侧板作为关键结构件,其生产质量与追溯管理直接影响着电池的核心性能。然而,传统依赖人工记录的模式,正让众多电池厂陷入三大困境:

效率黑洞: 扫码、记录、核对...繁琐流程严重拖慢产线节拍。

追溯无门: 一旦发生质量问题,犹如大海捞针,耗时费力定位难。

管理盲区: 库存不准、参数失控、责任不清,精细化运营无从谈起。

RFID:为电池生产装上“智慧之眼”

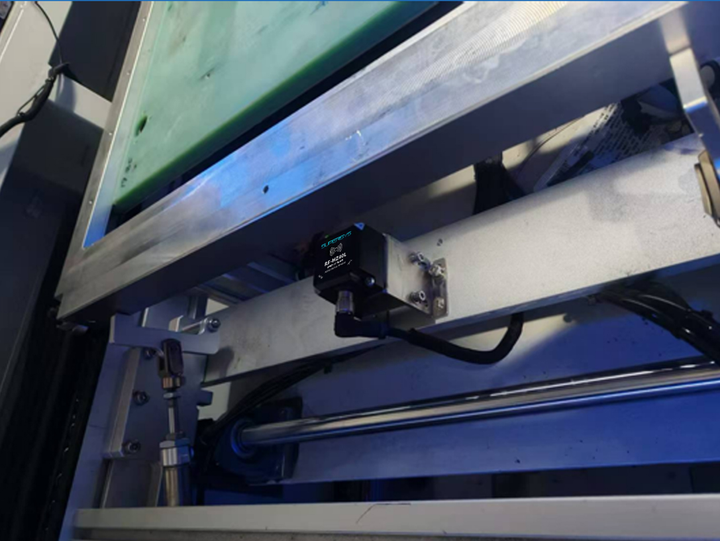

如何实现侧板生产从“黑箱”到“透明工厂”的跃迁?工业级RFID技术正成为破局关键。其核心在于为每个侧板赋予唯一的“数字身份证”(RFID标签),并通过智能读写设备实现全流程数据自动采集与交互。

Superisys RFID 解决方案的落地实践:

生产过程透明化:

实时驱动: 载具进入工位瞬间,RFID读写器自动识别标签,触发设备启动,告别人工干预。

全程监控: 冲压压力、焊接温度、操作人员等关键数据实时上传MES,生产进度一目了然,异常即时告警(拦截准确率>99.8%)。

质量追溯直达“细胞级”:

唯一身份绑定: 加密RFID标签关联原材料批次、工艺参数、检测报告(气密性、强度)。

秒级定位: 质量问题发生时,扫描标签即可调取全链路数据(设备、人员、环境),定位效率从“天”压缩到“分钟”。

数据驱动优化: 积累工艺缺陷模型,持续优化参数(某头部客户实测良率提升18.7%)。

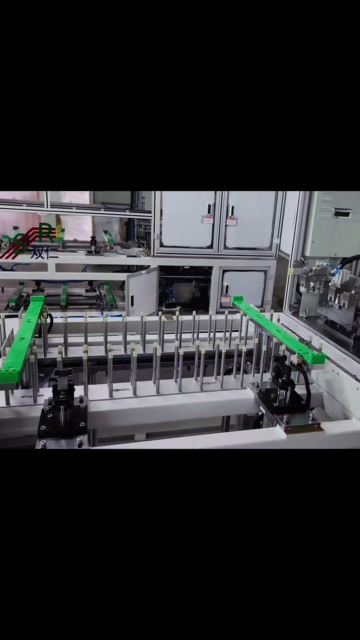

智能仓储“零”误差:

无人化出入库: 通道式读写器批量识别(1秒50件),告别人工扫码与错误。

精准FIFO: 系统自动标记入库时间,杜绝物料过期风险。

库存可视化: 实时库存地图,减少呆滞,周转效率提升30%。

看得见的数字价值:某全球Top 3电池厂的选择

引入Superisys RFID方案后,客户工厂实现了显著的价值飞跃:

效率维度: 生产节拍↑22%,设备空闲率↓35%。

质量维度: 追溯耗时从72小时→3分钟,客户投诉率↓55%。

成本维度: 人工成本↓12%(减少8名记录员),年报废损失↓300万元+。

当动力电池迈入TWh时代,生产过程的数字化、透明化、可追溯性已成为核心竞争力。Superisys工业RFID解决方案,通过为侧板乃至更多核心部件赋予“生命数据”,正助力电池制造企业打通效率瓶颈,筑牢质量防线,实现真正的精益智造。您所在的工厂是否也面临类似的挑战?欢迎在评论区交流探讨。

审核编辑 黄宇

-

动力电池

+关注

关注

113文章

4664浏览量

81044 -

RFID

+关注

关注

392文章

6747浏览量

246734

发布评论请先 登录

BT-2113B储能/动力电池组半自动产线:效率与品质的智能化平衡解决方案

动力电池组半自动生产线:效率与灵活性的平衡之道

广立微DE-YMS系统助力紫光同芯良率管理

动力电池点焊机:效率质量双提升,驱动新能源制造升级

动力电池组半自动生产线:效率与灵活的平衡之道

动力电池PACK线标配:18650电池自动点焊机的规模化应用

动力电池侧板产线效率黑洞怎么破?RFID如何实现18.7%良率提升与300万+年损失缩减?

动力电池侧板产线效率黑洞怎么破?RFID如何实现18.7%良率提升与300万+年损失缩减?

评论