在电子制造中,PCBA(印刷电路板组件)的生产效率与良率直接影响企业成本、交付能力和竞争力。消费电子、工业控制等领域若出现效率低或良率波动,易导致订单延误、成本增加。那么,有哪些科学可行的提升方式呢?

PCBA加工

PCBA加工

一、优化生产流程:精益化减少无效等待

PCBA 生产涉及焊膏印刷、贴装、焊接等多环节,流程卡顿会引发连锁问题。通过精益化改造可压缩无效时间:

柔性排程:用 MES 系统实时采集数据,按订单优先级、物料情况调整生产顺序,合并相同贴装程序订单,减少贴片机 30% 以上调试时间;提前 2 小时完成焊膏解冻、钢网校准等准备,避免设备空转。

U 型布局:将核心工位集中,物料流转距离缩短 50% 以上,便于协作减少半成品堆积。某代工厂案例显示,优化后单日产能升 18%,在制品库存降 25%。

二、严控关键环节:从源头降缺陷提良率

PCBA 约 60% 缺陷源于焊膏印刷,25% 来自贴装偏差,精准管控三大环节是关键:

1. 焊膏印刷:控 “量” 与 “形”

按焊盘尺寸选钢网(如 0.12mm 适配 0402 元器件),每周超声波清洗防堵孔(堵孔会使缺陷率升至 8%-12%);

控焊膏黏度(150-250Pa・s)和印刷速度(20-50mm/s),用 SPI 实时检测,可降 40% 以上焊膏相关缺陷。

2. 元器件贴装:精准定位

每月校准贴片机吸嘴、视觉系统,确保视觉误差 ±0.02mm 内,防吸嘴磨损导致贴装偏移;

受潮元器件(如 BGA)真空烘烤(85℃±5℃,12-24 小时)防虚焊,检查编带元器件剔除不良品。

3. 回流焊接:优化温度曲线

按焊膏类型(无铅熔点约 217℃)和元器件耐热性,定制 “预热 - 恒温 - 回流 - 冷却” 曲线,回流峰值温度比熔点高 20-30℃、持续 30-60 秒;

保持炉内氮气纯度 99.99% 以上防氧化,定期清理焊渣防短路。

三、引入智能检测:全流程监控拦缺陷

传统人工抽检(10%-15% 比例)效率低、易漏检,智能检测可提升良率:

AOI:焊接后全检,精度 0.01mm,速度比人工快 5-10 倍,误判率低于 1%,识别缺件、偏移等缺陷;

X-Ray:检测 BGA 等隐藏缺陷,控空洞率低于 25%,避免后续失效;

ICT+FCT:组装后测电路通断、模拟工况测功能,双重检测将最终不良品率控在 0.5% 以下。

四、强化人员管理:减人为失误

PCBA 约 15% 缺陷源于人为操作,需做好人员管理:

建岗位技能认证,新员工经理论 + 实操考核上岗,老员工每季度复训;

推行质量责任制,将缺陷率与绩效挂钩,设奖励基金激励员工关注质量。

审核编辑 黄宇

-

线路板

+关注

关注

24文章

1322浏览量

49352 -

PCBA

+关注

关注

25文章

1874浏览量

55766

发布评论请先 登录

线路板镀金与沉金有何区别?

1MB18-08BPSVC0K接近开关如何识别线路板的功能

PCBA代工不良率飙升?这5大隐藏原因你中招了吗?

线路板仿真验证:电子产品的幕后保障

陶瓷线路板:超越传统,引领高科技领域的新篇章

陶瓷线路板:高科技领域的散热新星

线路板立碑是什么?捷多邦一文带你全面了解

定制PCB线路板,这些注意事项你不可不知!

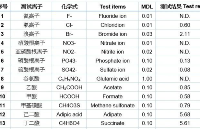

PCB线路板离子污染度的检测技术与报告规范

线路板 PCBA 生产效率和良率有哪些提高方式?

线路板 PCBA 生产效率和良率有哪些提高方式?

评论