随着半导体行业的日益发展,半导体行业视觉检测要求越来越高,半导体视觉检测面临着许多独特的痛点和挑战,如制程复杂、精度要求极高、环境苛刻等。

半导体视觉检测在整个半导体制造流程中起着至关重要的作用,目前的检测痛点与难点主要如下:

1. 微米/纳米级的超高精度要求

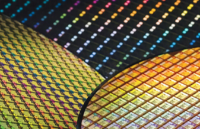

尺寸微缩化:随着半导体工艺从微米进入纳米甚至亚纳米时代,芯片上的线路和缺陷尺寸越来越小,传统的机器视觉系统难以捕捉如此微小的瑕疵。这就要求检测系统具备极高的分辨率和灵敏度,能够识别小至几十纳米的颗粒、划痕、断线等缺陷。

缺陷多样性和不确定性:半导体制造流程复杂,可能产生各种各样、形态各异的缺陷,例如颗粒污染、晶体缺陷、划痕、气泡、腐蚀、以及各种形状和位置的微小裂纹。这些缺陷往往不规则,且新工艺还会带来新的缺陷类型,导致传统基于规则的机器视觉算法难以应对。

2. 高速度与高效率

生产节拍快:半导体产线是24/7不间断运行的,为了保证高产能和高良率,检测系统必须在极短的时间内完成图像采集、处理和分析,速度要比人工检测快5-10倍,才能跟上生产节拍。

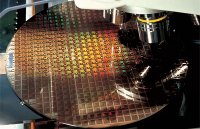

数据量庞大:一片晶圆上可能有成千上万个芯片,每个芯片都需要进行多轮检测,产生海量的图像数据。如何快速处理和分析这些数据,并从中提取有价值的信息,对计算能力和算法效率提出了巨大的挑战。

3. 复杂的光学环境与表面特性

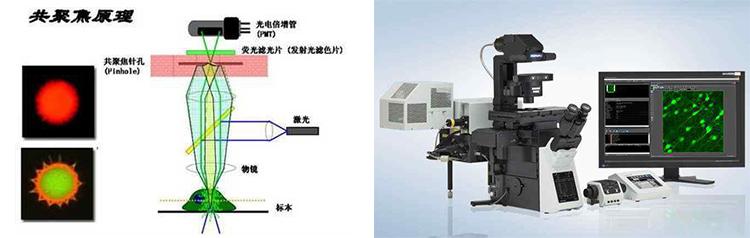

多层结构与反射:半导体器件通常由多层薄膜和复杂的三维结构构成。在检测过程中,光线会在不同材料层之间发生反射、折射和衍射,造成图像对比度低、细节不清晰,难以有效区分缺陷与背景。

表面异构性:晶圆表面可能存在微粗糙度、薄膜不均匀性等问题,这些都会影响光的散射,降低信噪比(SNR),使得微小缺陷的识别变得更加困难。为了克服这些挑战,需要使用特殊的照明技术(如明场、暗场、紫外、倾斜照明)和高级光学系统。

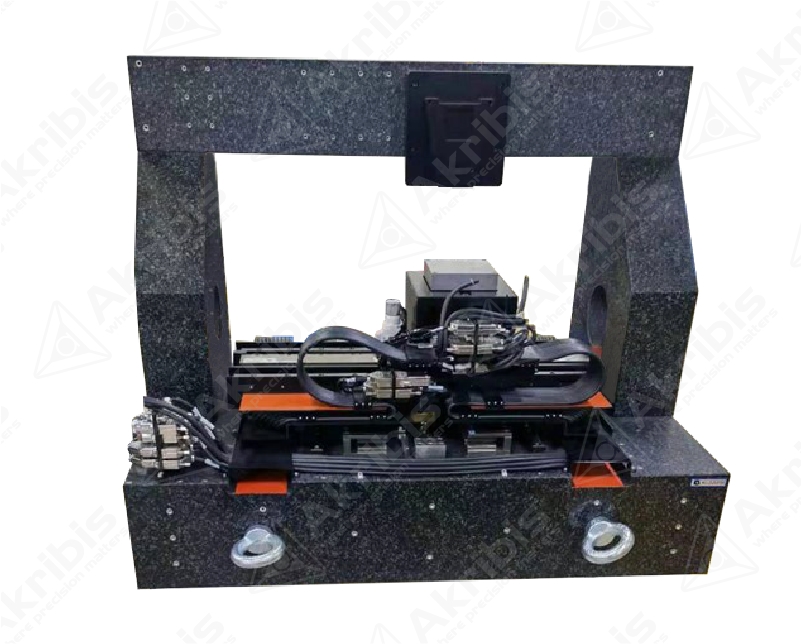

51camera 的半导体检测方案已经多方验证,在项目上广泛应用。比如SWIR相机晶圆隐裂检测系统,使用红外相机发挥波段长穿透性强的特性进行材质透检捕捉内部隐裂缺陷。搭配CCS红外灯箱和茉莉特红外镜头,强强联合助力于晶圆检测行业。

半导体视觉检测的典型应用

· 晶圆外观检测:

· 键合封装:

· 微裂纹检测:

· 晶圆字符识别:

· 分类探针标记:

面向未来更高分辨率、更快速的光学成像系统是半导体检测的核心竞争力。51camera通过持续技术创新和模块化产品策略,提供高可靠性的定制化解决方案;

-

晶圆

+关注

关注

53文章

5344浏览量

131687 -

视觉检测

+关注

关注

2文章

439浏览量

20379

发布评论请先 登录

改善薄晶圆制造中的检测挑战

WD4000无图晶圆检测机:助力半导体行业高效生产的利器

晶圆隐裂检测系统助力半导体视觉检测

晶圆隐裂检测系统助力半导体视觉检测

评论