一、行业背景

纺织行业面临人力成本攀升、国际竞争加剧的双重压力,加弹机作为化纤丝生产的关键设备,其运行效率直接决定企业盈利能力。传统生产模式下,设备状态依赖人工巡检、工艺参数凭经验调整、故障响应滞后,导致良品率波动、能耗居高不下。数字化转型已成为行业破局的必经之路。

二、需求分析

设备透明化需求

加弹机PLC深藏于设备内部,温度、转速、张力等核心参数长期处于“黑箱”状态,无法实时监控异常波动。

工艺标准化需求

丝线定型效果依赖老师傅经验调节,新人培养周期长,工艺参数难以沉淀为可复用的数字资产。

故障预防性需求

热箱异常、锭位停转等故障频发,突发停机导致整批次原料报废,损失难以估量。

能效优化需求

蒸汽阀门开度、电机负载缺乏精细调控,能源浪费现象普遍。

三、解决方案

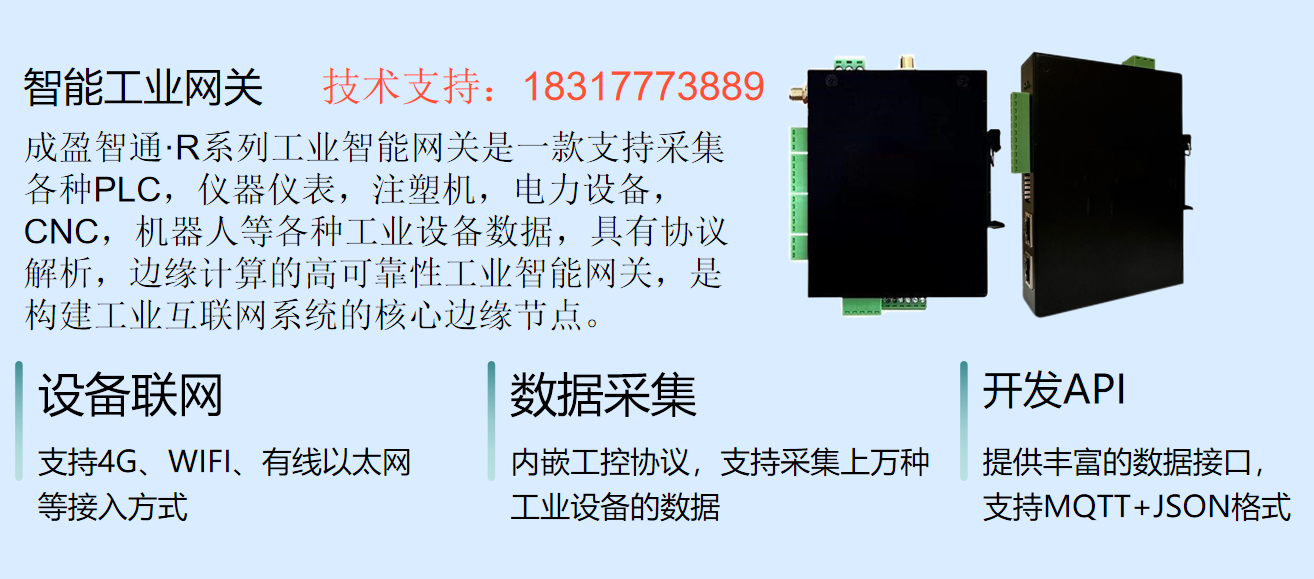

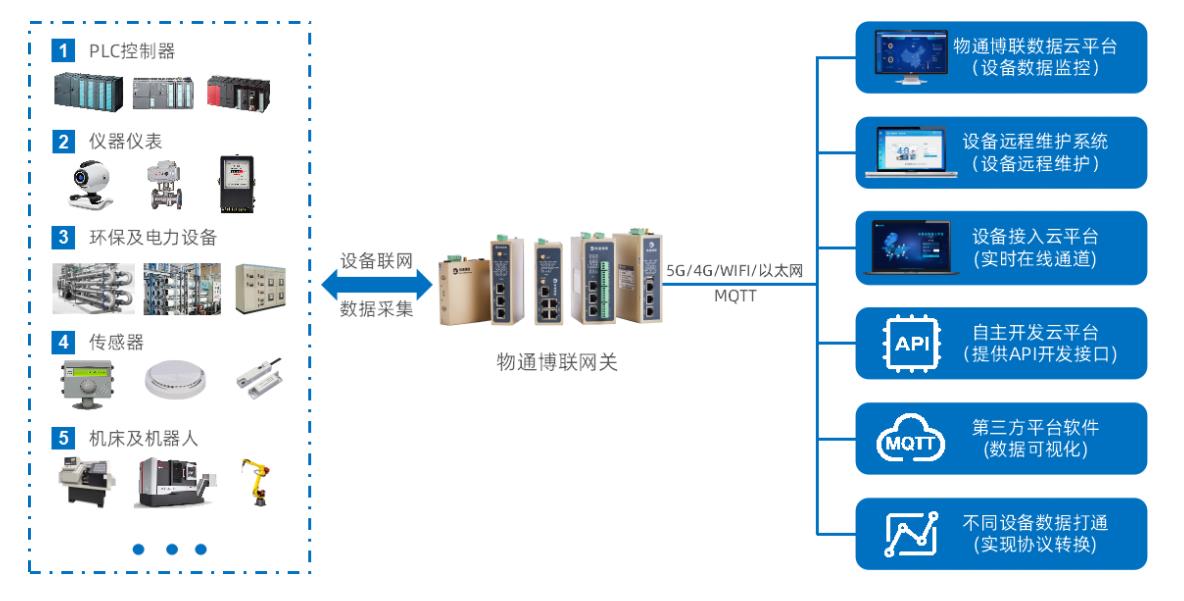

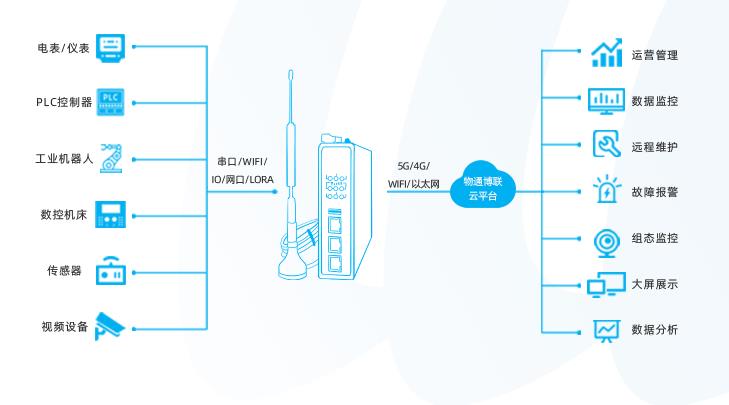

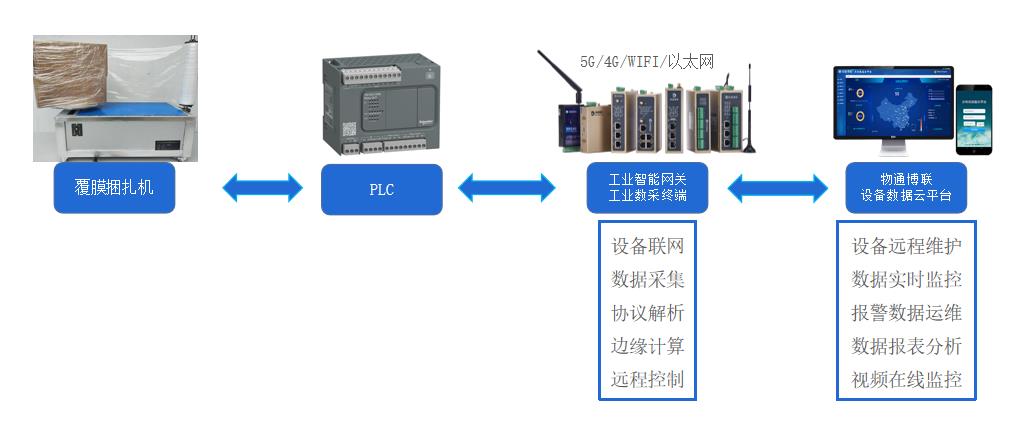

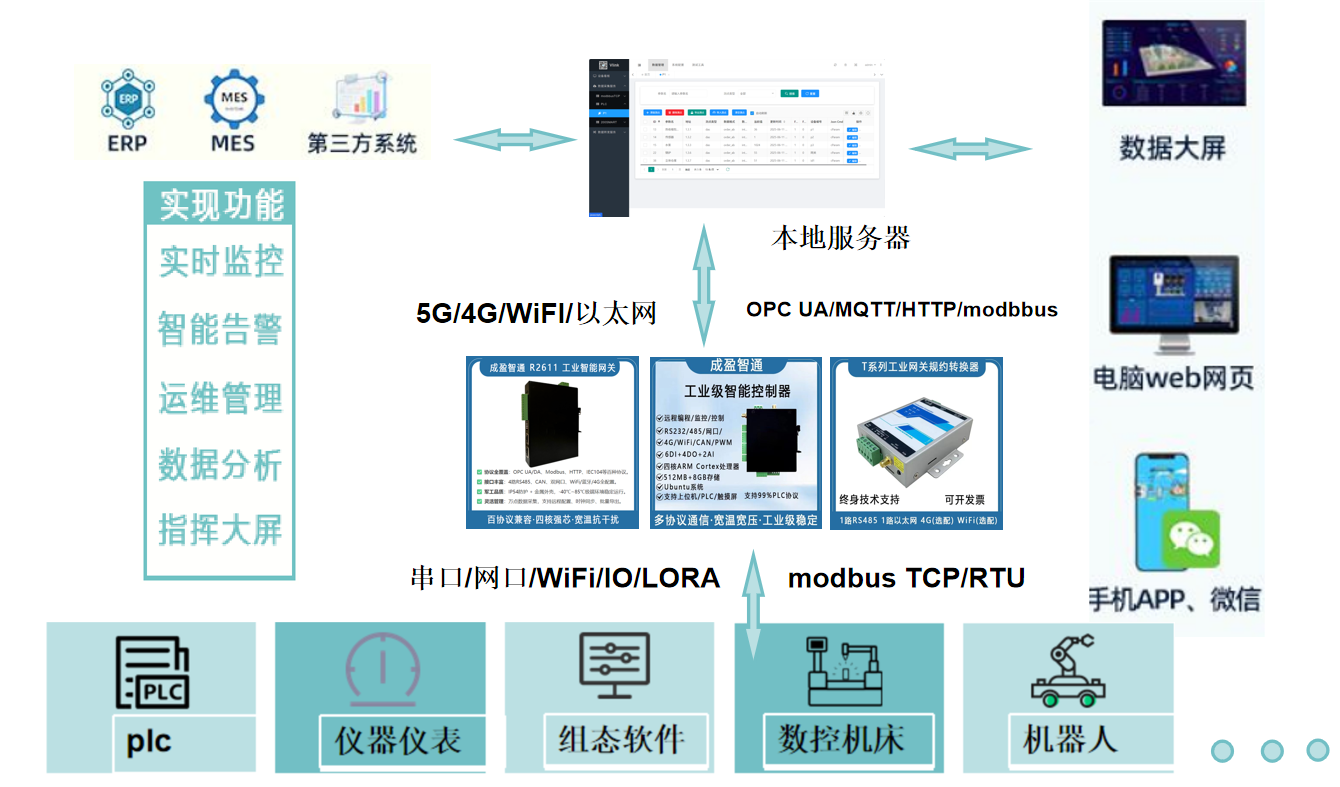

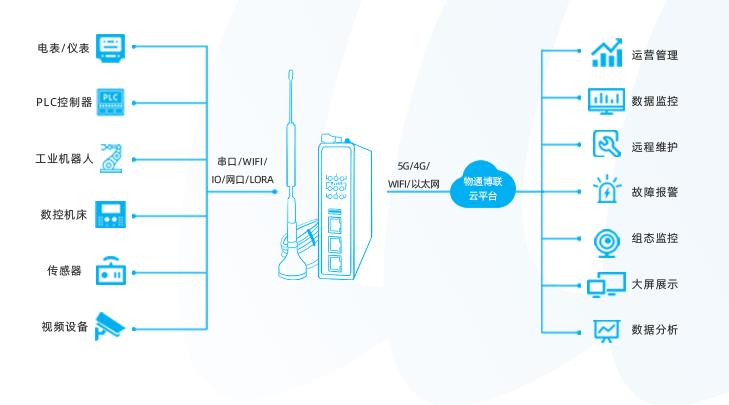

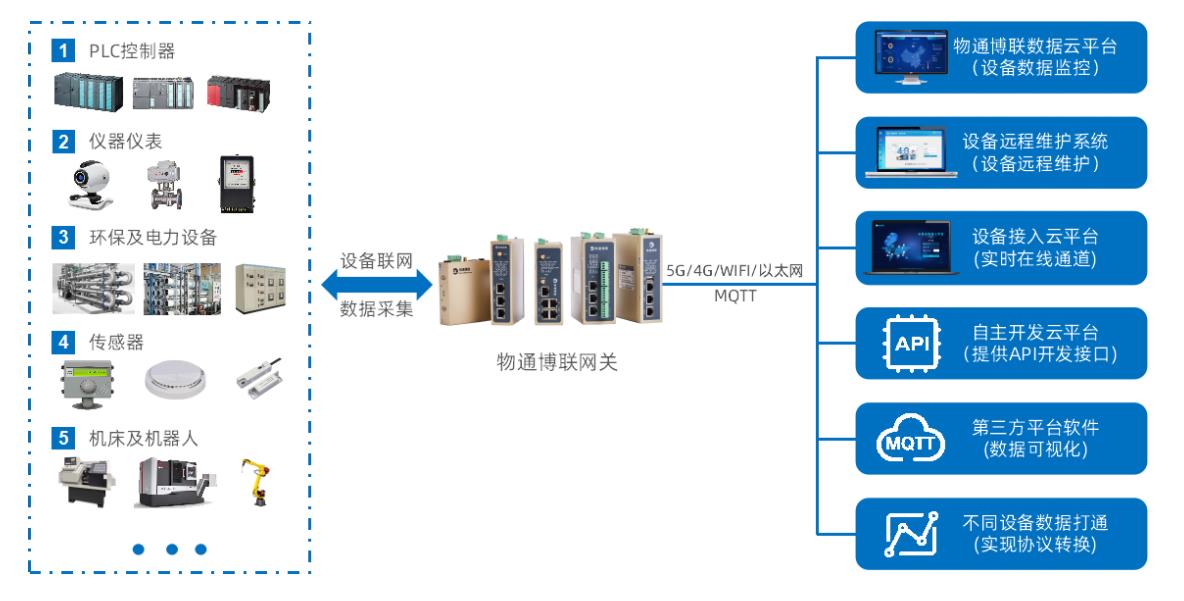

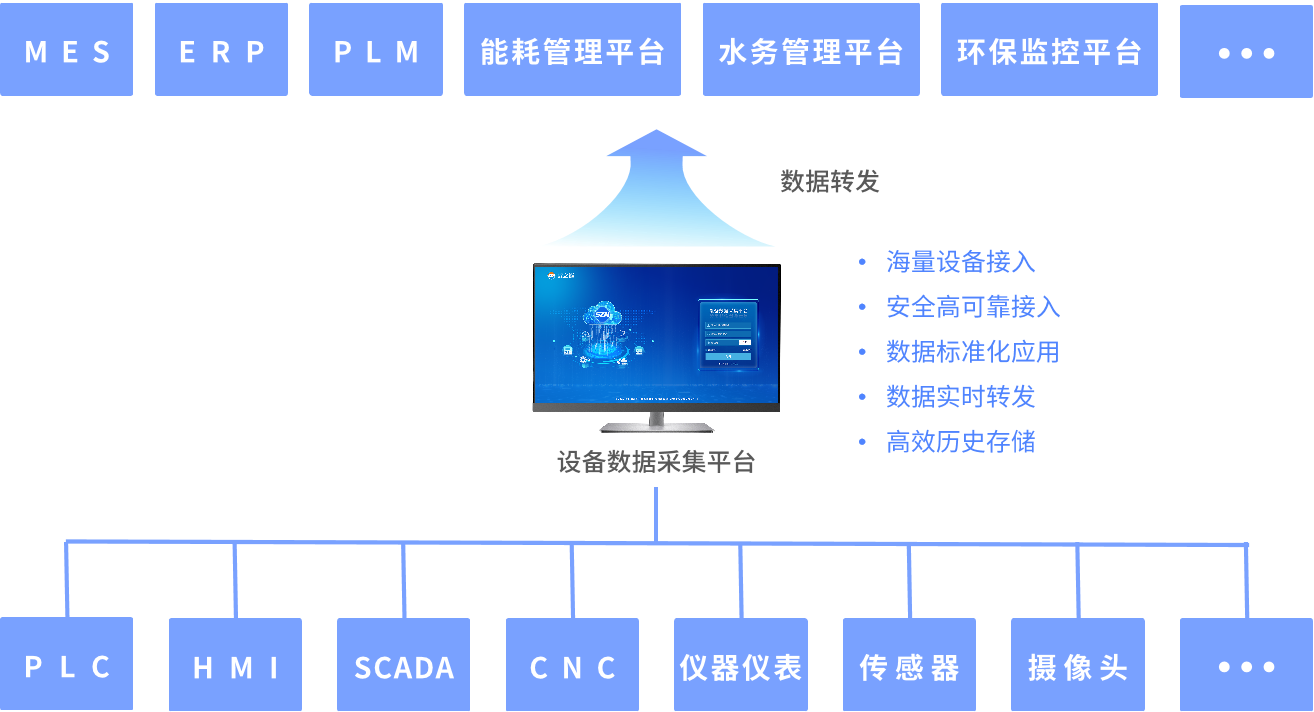

加弹机数采方案 ,基于自研工业网关构建三层智能架构:

边缘感知层

采用 R2623微型网关 直连加弹机PLC(支持西门子、三菱等主流品牌),毫秒级采集热箱温度、卷绕转速、断丝信号等关键数据,内置信号隔离技术抗车间电磁干扰。

车间汇聚层

部署 R2611高性能网关 汇聚多台设备数据,通过双网口隔离OT/IT网络,保障控制安全;选配4G模块实现跨厂区无线组网。

云平台层

数据经加密后上传至 VLINK工业云平台 ,通过协议矩阵引擎自动解析Modbus、CANopen等工业协议,生成可视化工艺看板。

▶ 方案核心优势

免改造部署:网关通过端子排直连PLC扩展口,不干扰原有控制系统。

断网续传:边缘端存储72小时数据,网络恢复后自动补传。

多协议兼容:一套系统同时接入新旧代次设备,保护既有投资。

四、系统功能

工艺透视镜

实时监测热箱温区曲线、假捻器转速匹配度,超限自动告警并推送至班组长手机。

专家工艺库

自动记录不同丝种的最佳工艺参数组合(如D/Y比、定型温度),新订单一键调用历史配方。

健康预警钟

基于振动+电流融合分析预测锭子轴承磨损趋势,提前2周生成备件更换工单。

能效优化师

建立蒸汽用量-产量-温湿度关联模型,动态调节热箱阀门开度,减少过加热损耗。

五、系统效益

该方案让加弹机从“经验驱动”转向“数据驱动”,设备状态尽在掌控,工艺参数精准复现,故障隐患提前化解。企业收获的不只是能耗的下降与良率的攀升,更建立起以数据为纽带的协同制造能力——老师傅的经验转化为新员工的数字指南,单台设备的优化扩展为整厂级的智能决策,用持续沉淀的数据资产织就面向未来的竞争力护城河。

审核编辑 黄宇

-

plc

+关注

关注

5045文章

14442浏览量

483578 -

数据采集

+关注

关注

40文章

7813浏览量

119846

发布评论请先 登录

高速分切机PLC数据采集远程监控系统方案

加弹机PLC数据采集物联网解决方案

押出机PLC数据采集远程监控系统方案

加弹机:PLC 数据采集,实时监控 + 断丝预警

加弹机:PLC 数据采集,实时监控 + 断丝预警

评论