在玻璃生产行业,原片的抓取和上料环节长期依赖人工操作,不仅效率低、误差大,还存在安全隐患。但随着工业自动化技术的发展,这一痛点正在被彻底解决。本文以某玻璃厂的自动化改造为例,详解如何通过网关实现协议转换,搭建以Modbus TCP为核心的自动化控制系统,让玻璃上料效率提升60%以上。

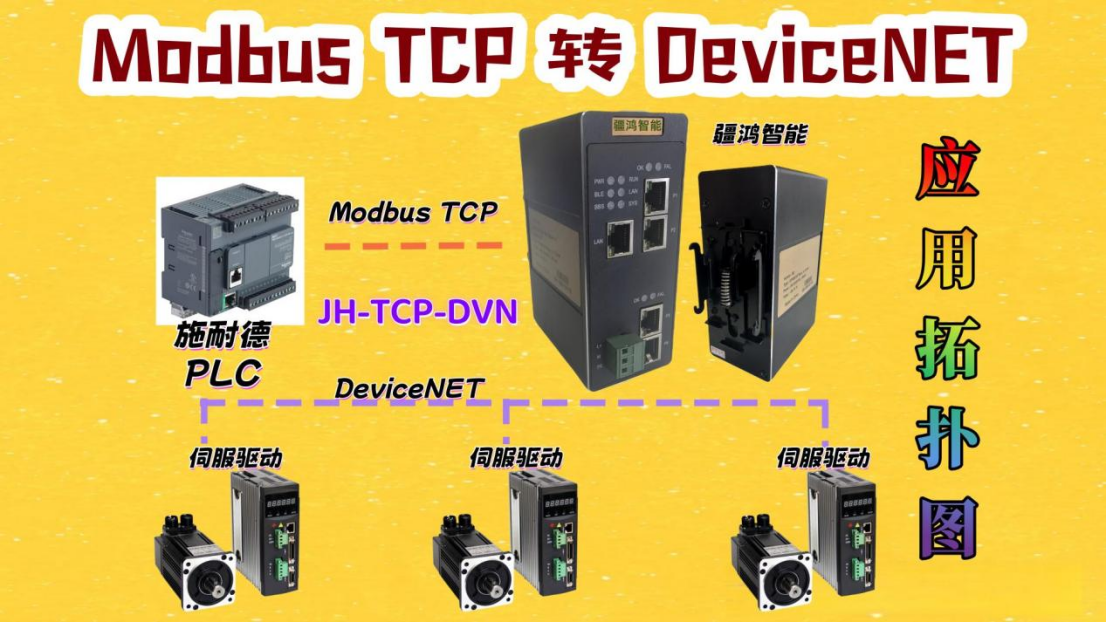

应用拓扑图

一、痛点:传统上料模式拖慢生产节奏

传统玻璃原片上料依赖人工操作行车或半自动设备,存在三大问题:

- 效率低:人工抓取定位耗时,每小时最多完成20片上料,难以匹配后续切割、磨边工序的速度;

- 精度差:玻璃原片重量大(单片可达500kg),人工定位易偏差,导致后续工序报废率超3%;

- 风险高:人工操作易因疲劳或误判引发碰撞,每年设备维修成本超10万元。

二、破局:网关+Modbus TCP搭建自动化桥梁

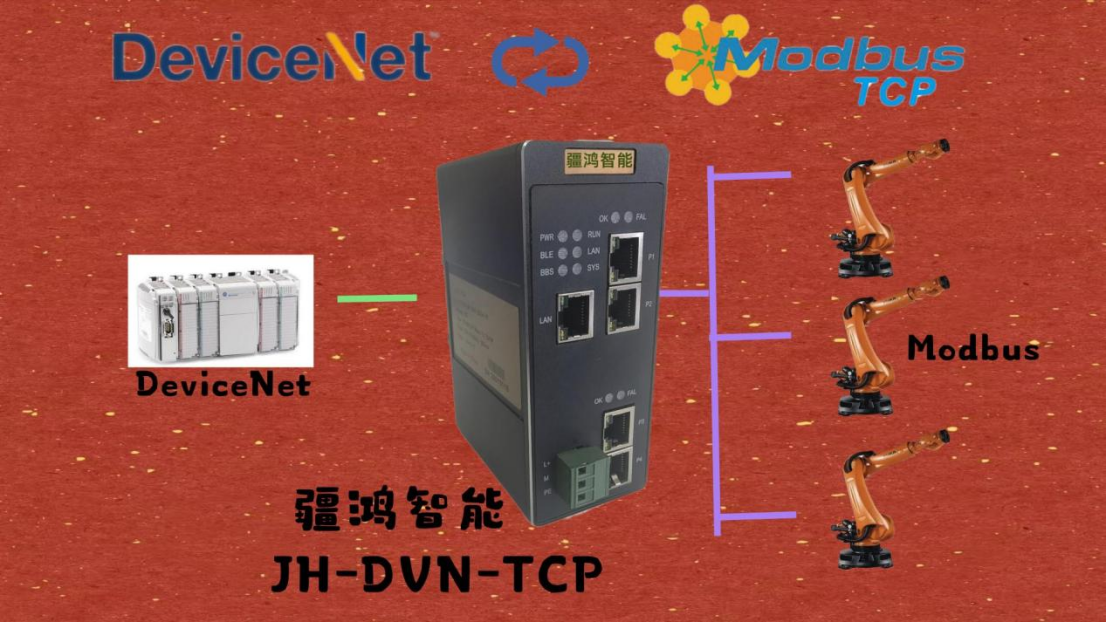

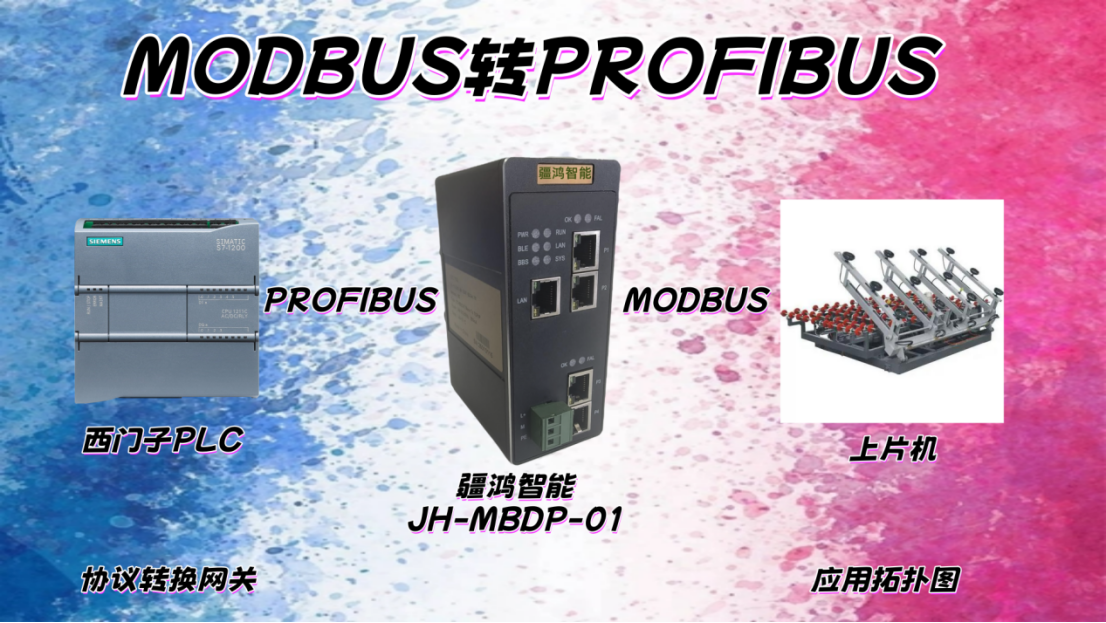

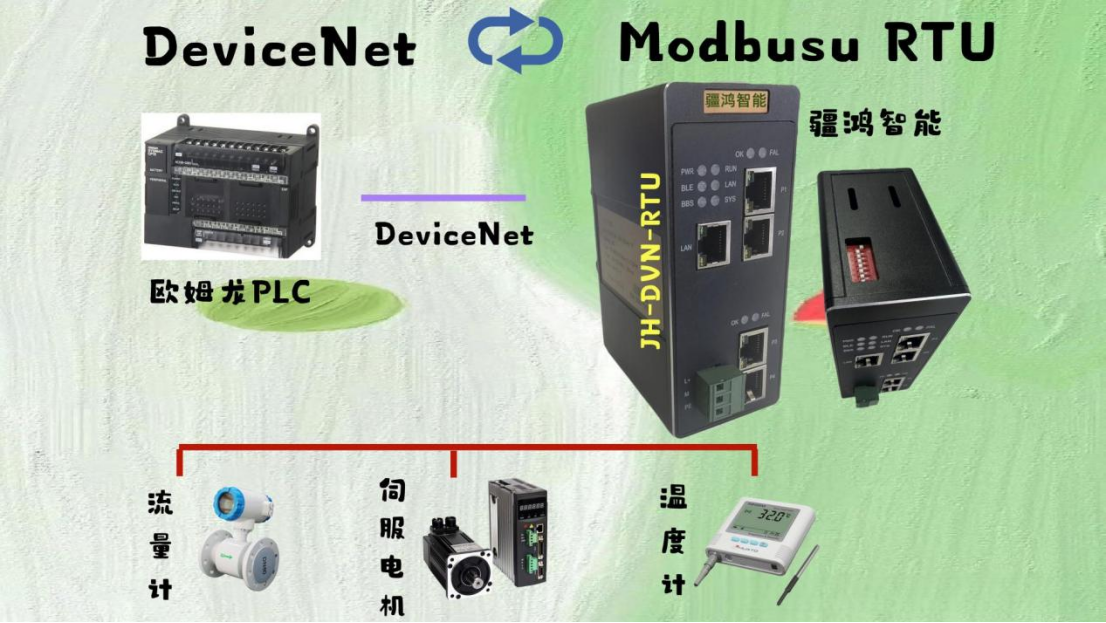

为解决上述问题,工厂引入JH-DVN-TCP疆鸿智能Devicenet转Modbus TCP网关,构建了一套全自动化控制系统,核心逻辑如下:

- 协议转换:网关打通设备“语言壁垒”

车间原有设备采用不同通信协议:

通过网关的协议转换功能,Devicenet设备的数据(如玻璃位置、抓取信号)可实时转换为Modbus TCP信号,实现两类设备的“对话”。

- Modbus TCP主站:伺服电机精准执行指令

以Modbus TCP协议为主站,直接控制伺服电机:

- 接收上片机的位置信号后,伺服电机驱动机械臂按预设路径移动,定位精度达±1mm;

- 通过Modbus TCP的实时反馈功能,系统可动态调整机械臂速度(最快1.5m/s),避免玻璃碰撞。

- 全自动流程:从抓取到上料“无人干预”

整套系统实现全流程自动化:

- 上片机传感器检测玻璃原片位置,通过网关将坐标数据发送至Modbus TCP主站;

- 主站向伺服电机下达抓取指令,机械臂精准夹取玻璃;

- 伺服电机驱动机械臂将玻璃移送至传送台,触发下一道工序信号。

三、效果:效率与安全性双提升

改造后,生产数据显著优化:

- 上料速度:从20片/小时提升至50片/小时,满足后续工序的满负荷生产;

- 报废率:从3%降至0.5%,每年减少玻璃损耗成本约8万元;

- 人工成本:减少2名操作工人,年节省人力成本12万元;

- 安全性:设备碰撞事故归零,维修成本降低90%。

四、总结:网关是自动化改造的“关键拼图”

本次改造证明,工业自动化并非一定要更换全套设备——通过网关实现协议转换,以Modbus TCP为核心搭建控制系统,既能兼容老旧设备,又能快速提升自动化水平。对于玻璃、建材等重工业领域,这种“小投入、大产出”的改造模式,无疑是提升生产效率的最优解。

未来,随着工业互联网的发展,网关的协议转换能力还将支持更多设备接入云端管理,为智能化生产打下基础。

审核编辑 黄宇

-

MODBUS

+关注

关注

28文章

2387浏览量

82292 -

DeviceNet

+关注

关注

1文章

348浏览量

17597

发布评论请先 登录

PROFIBUS转MODBUS协议转换网关:玻璃制造“智能熔炉”的数据纽带

通用串口转Modbus TCP 网关

工程师怒赞:耐达讯网关让Modbus设备‘挤进’Profinet圈,触摸屏效率翻倍!\"

精度控看过来!机床用Modbus TCP转DeviceNet后,速度波动压到0.1%以内是种什么体验

DeviceNet主站转Modbus-TCP总线协议转换网关详细解读建议收藏

如何实现DeviceNet与Modbus TCP的互联互通?

玻璃厂效率翻倍秘诀:一个网关搞定全自动上料,Devicenet转Modbus TCP太香了!

玻璃厂效率翻倍秘诀:一个网关搞定全自动上料,Devicenet转Modbus TCP太香了!

评论