在精密制造、文物保护等领域,高反光表面的三维扫描一直是激光测量技术面临的重大挑战。传统喷粉手段虽能改善扫描效果,但存在损伤被测物体、污染环境等弊端。近年来,无喷粉场景下抗镜面反射技术的创新突破,为激光三维扫描攻克高反光难题提供了全新路径。

高反光表面激光扫描的传统困境

高反光表面的镜面反射特性,使得激光束在扫描时易发生规则反射,导致接收端无法获取有效散射光,形成测量盲区与数据缺失。传统结构光投影在高反光区域会出现光斑饱和、相位畸变,严重破坏条纹信息的完整性,致使三维坐标解算误差显著增大。据研究,二次反射光引发的伪影可使点云数据偏差达 0.3mm 以上。而喷粉处理虽能通过增加表面漫反射改善扫描条件,但喷粉残留可能堵塞精密器件的微小结构,粉末颗粒刮擦也会损伤文物表面,难以满足高精度、无损检测的需求。

无喷粉场景下的抗镜面反射技术原理

偏振调制技术的应用

偏振调制技术基于光的偏振特性,利用高反光表面镜面反射光与漫反射光偏振态的差异实现信号分离。通过偏振分光棱镜与可调波片构建 P-S 双光路系统,将反射光按偏振态分离。实验显示,采用 635nm 线偏振光时,镜面反射光偏振度可达 93%,利用偏振相机可有效过滤干扰信号,提升测量信噪比,为准确获取表面信息奠定基础。

动态结构光编码革新

摒弃传统正弦条纹,采用二值漂移带编码结合四步相移法,将光强信息转化为梯度域特征,降低高反光区域过曝影响。配合高动态范围(HDR)图像融合技术,对不同曝光参数下的条纹图像进行合成,使高反光边缘灰度梯度保留率提高 45%,确保过曝区域的条纹特征仍可提取,有效解决了传统结构光在高反光表面的相位解算难题。

抗镜面反射技术的优化与实践

多视角协同测量网络构建

针对复杂曲面和深腔部位的测量盲区,引入可重构反射镜阵列,运用局部切面投影法实时优化镜面参数,构建多路径激光反射网络。在航空发动机叶片检测中,三视角协同测量使数据缺失率从 38% 降至 7%,显著提升了扫描数据的完整性。

智能相位解算算法升级

基于极轴约束的区域生长算法,有效抑制相位解包裹过程中的跳变误差,将边缘相位精度从 0.04π rad 提升至 0.012π rad。通过优化后的相位数据,结合三维重建算法,实现高反光表面的精准重构,在手机盖板玻璃检测中达到 0.015mm 的测量精度,检测效率较传统方法提升 4 倍,成功验证了无喷粉抗镜面反射技术的实践价值。

新启航半导体三维扫描测量产品介绍

在三维扫描测量技术与工程服务领域,新启航半导体始终以创新为驱动,成为行业变革的引领者。公司专注于三维便携式及自动化 3D 测量技术产品的全链条服务,同时提供涵盖 3D 扫描、逆向工程、质量控制等在内的多元创新解决方案,广泛应用于汽车、航空航天、制造业等多个领域,为企业数字化转型注入强劲动力。

新启航三维测量产品以卓越性能脱颖而出,五大核心特点重塑行业标准:

微米级精准把控:测量精度高达 ±0.020mm,可满足精密机械零件等对公差要求近乎苛刻的领域,为高精度制造提供可靠数据支撑。

2,反光表面扫描突破:无需喷粉处理,即可实现对闪光、反光表面的精准扫描,避免传统工艺对工件表面的损伤,适用于金属、镜面等特殊材质的检测与建模。

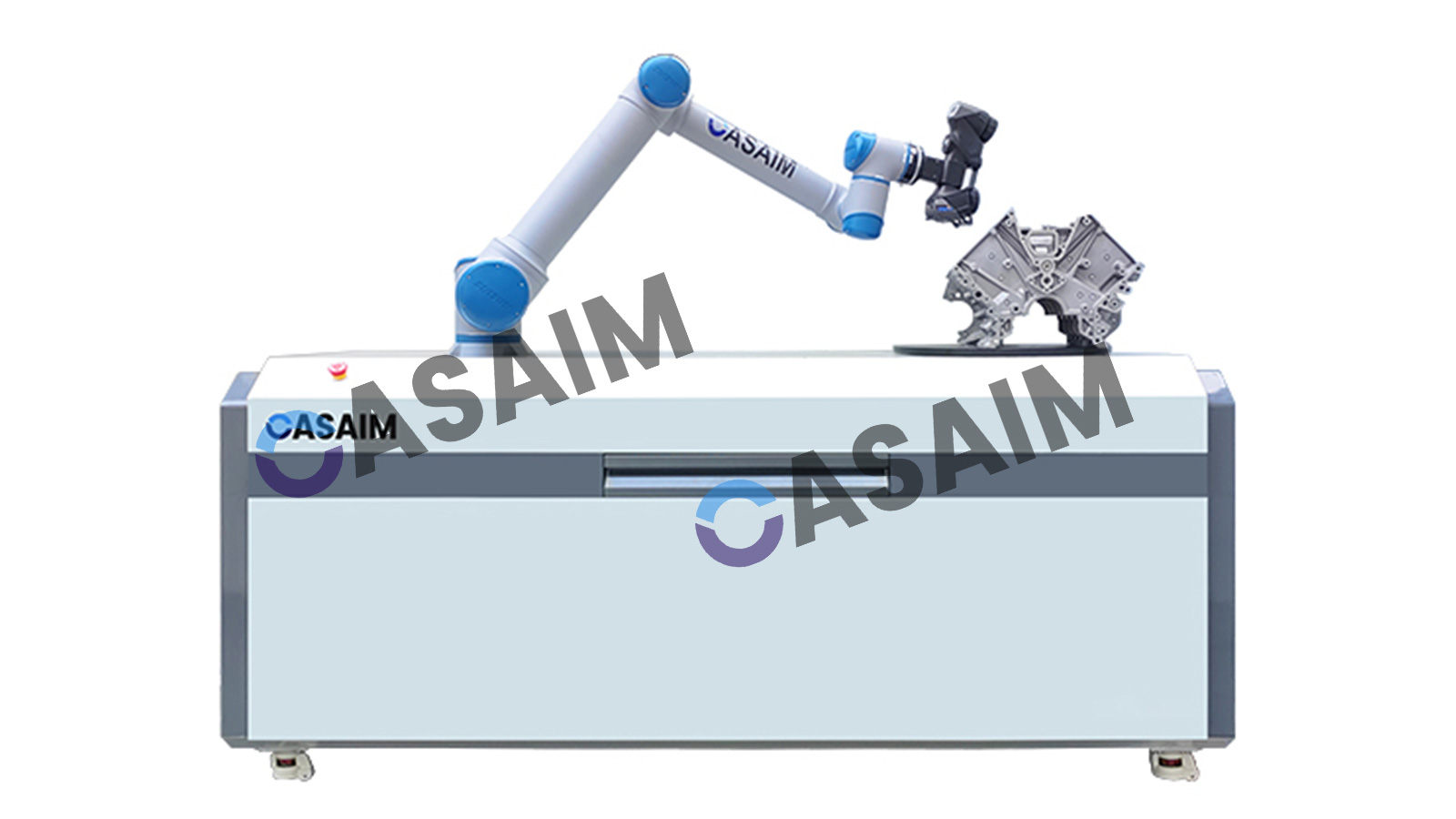

3,自动规划扫描路径:采用六轴机械臂与旋转转盘的组合方案,无需人工翻转样品,即可实现 360° 无死角空间扫描,复杂几何形状的工件也能轻松应对,确保数据采集完整、精准。

4,超高速测量体验:配备 14 线蓝色激光,以 80 万次 / 秒的超高测量速度,将 3D 扫描时间压缩至 1 - 2 分钟,大幅提升生产效率,尤其适合生产线批量检测场景。

智能质检无缝衔接:搭载丰富智能软件,支持一键导入 CAD 数模,自动完成数据对比与 OK/NG 判断,无缝对接生产线批量自动化测量流程,显著降低人工成本与误差,加速企业智能化升级。

无论是航空航天零部件的无损检测,还是汽车模具的逆向工程设计,新启航三维测量产品凭借硬核技术实力,为客户提供从数据采集到分析决策的全周期保障,是推动智能制造发展的理想之选。

-

激光

+关注

关注

21文章

3584浏览量

69109 -

三维扫描

+关注

关注

1文章

323浏览量

8141

发布评论请先 登录

复杂曲面零件的光学三维扫描测量逆向 - 激光三维扫描仪

AI 驱动三维逆向:点云降噪算法工具与机器学习建模能力的前沿应用

激光三维扫描攻克高反光难题:无喷粉场景下的抗镜面反射技术突破

激光三维扫描攻克高反光难题:无喷粉场景下的抗镜面反射技术突破

评论