第一篇:为什么90%工厂做不好注塑机数据采集?传统点表的三大致命伤

在制造业数字化转型的浪潮中,“设备数据采集”被公认为智能工厂的“地基”——只有先让设备“开口说话”,才能分析优化工艺、降低能耗、预测故障。但对于注塑机这一工业母机的核心装备,90%的工厂却卡在了第一步:数据采集难如登天。

某浙江汽车零部件厂的负责人张总曾向笔者吐槽:“去年花20万找服务商做注塑机能耗监控,结果3个月才上线3台设备!剩下的47台全是‘哑巴机’,要么协议对不上,要么点表配错了,最后只能不了了之。”这样的案例绝非个例——传统数据采集的“点表依赖症”,正成为中小企业数字化转型的最大拦路虎。

痛点一:“没有点表,寸步难行”——技术门槛卡死90%中小企业

所谓“点表”,是工业设备数据采集的“翻译字典”:每台设备的传感器、按钮、仪表都有对应的“地址码”(如Modbus协议的4xxxx寄存器),工程师需提前整理出这份“地址-参数”对照表(即点表),才能让网关正确读取数据。

但对中小企业来说,“搞定点表”比“买设备”还难:

懂协议的人才稀缺:注塑机常用协议包括Modbus RTU/TCP、西门子S7-200/300/400、Profinet、欧姆龙FINS等,这些协议文档动辄上百页,参数配置复杂(如寄存器类型、数据格式、校验方式)。中小企业普遍没有专职工业通讯工程师,找外部服务商又面临“技术垄断”——某服务商曾报价“单台设备点表配置费5000元”,50台就是25万。

点表易出错,返工成本高:即使勉强配出点表,现场调试时也常因设备型号差异(如同品牌不同系列)、固件版本更新(如升级后寄存器地址变更)导致数据错位。某3C电子厂曾因点表配置错误,误将“模具温度”读成“液压油温度”,导致批量产品飞边,损失超10万元。

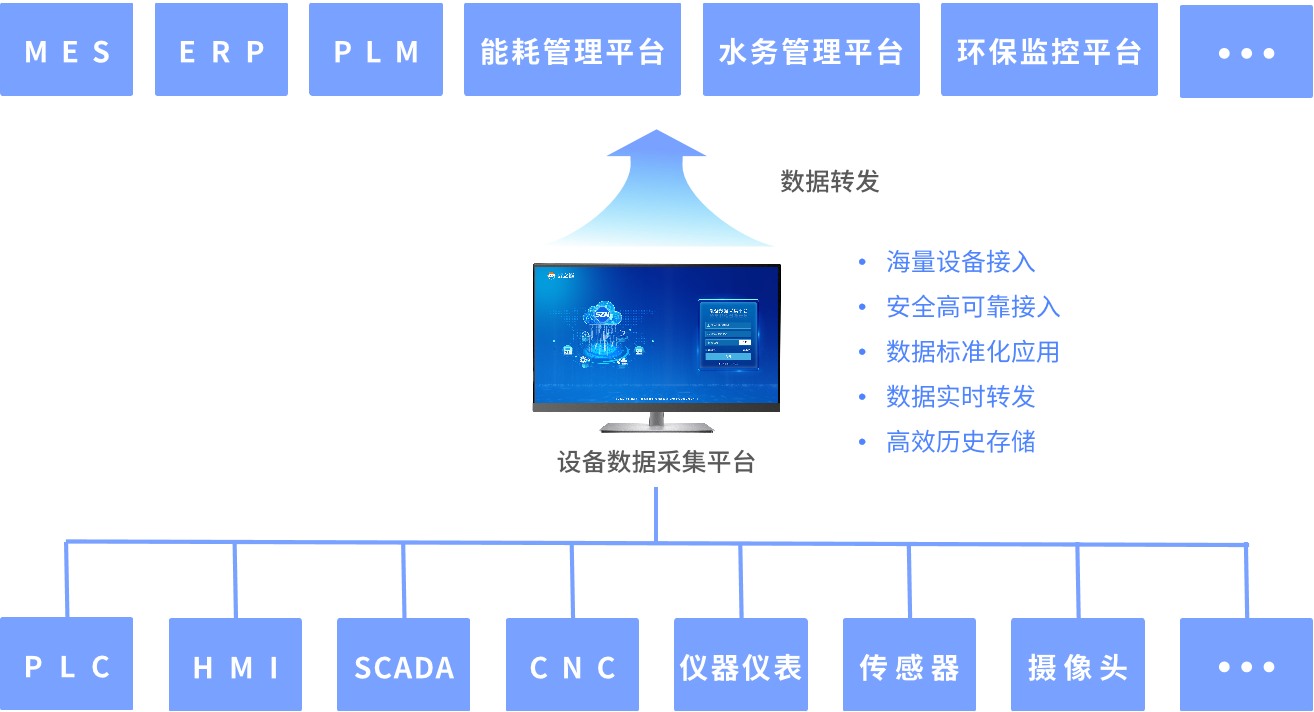

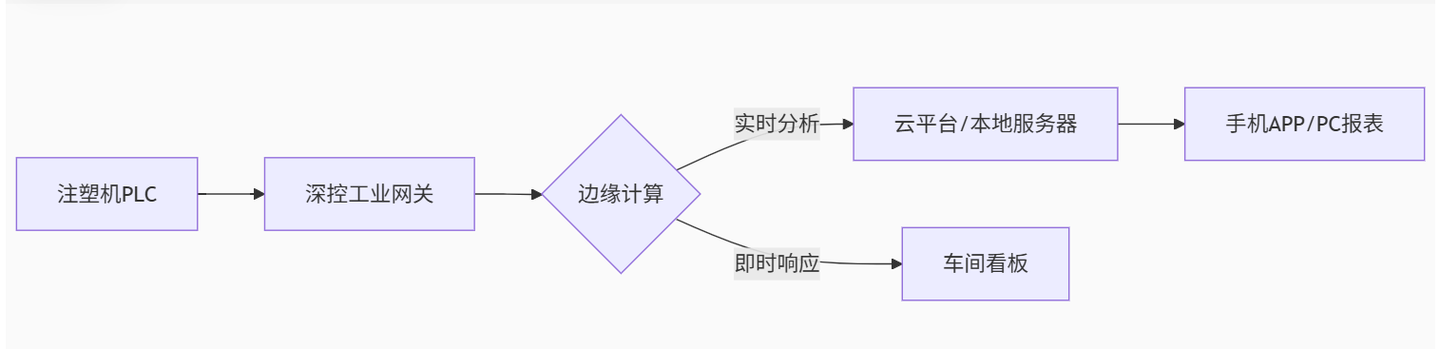

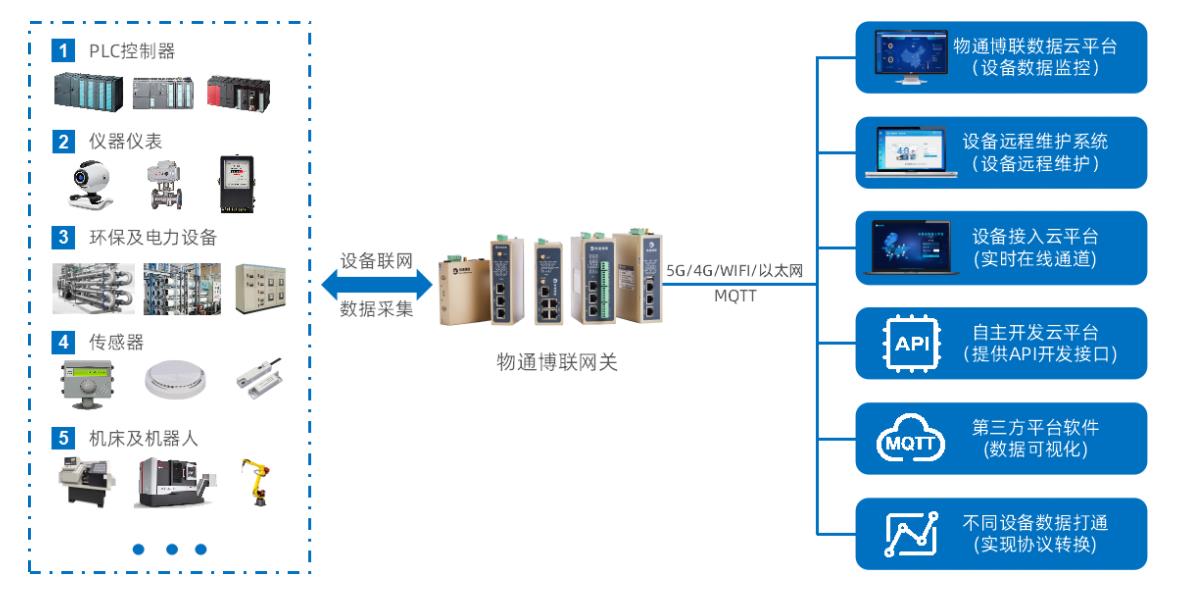

深控技术不需要点表工业网关如何破局? 深控技术的核心突破是“自动协议解析+自适应适配”:通过内置的“设备特征库”(覆盖90%主流注塑机通信报文规律),网关无需人工配置点表,插入设备接口后,能在5分钟内自动识别设备类型(如海天、伊之密)、匹配通信协议,并生成标准化数据接口(如JSON、MQTT)。即使是完全陌生的设备(如某小厂定制机型),网关也能通过“报文特征学习”功能,在1小时内完成适配——真正实现“即插即用”。

痛点二:“品牌壁垒,协议打架”——设备混杂让采集成了“拼图游戏”

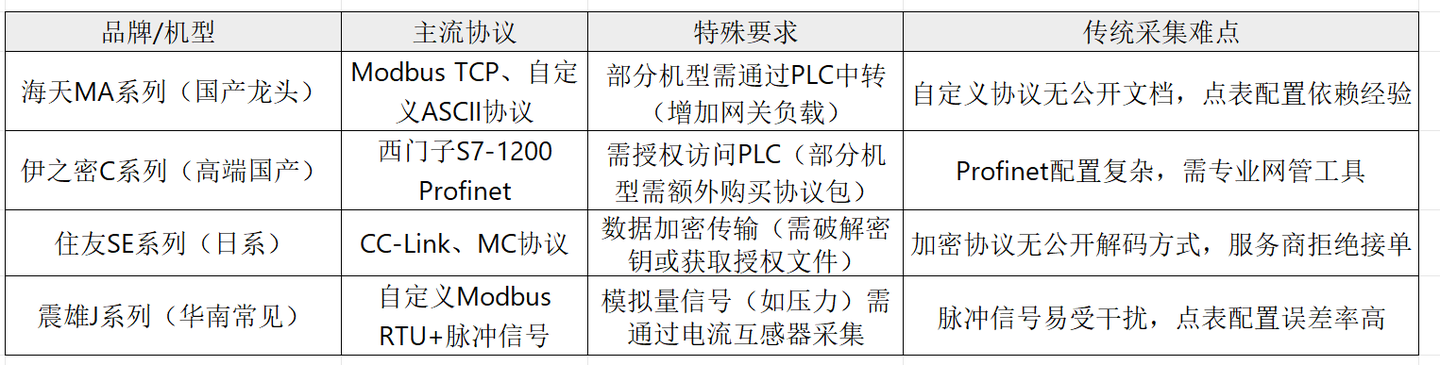

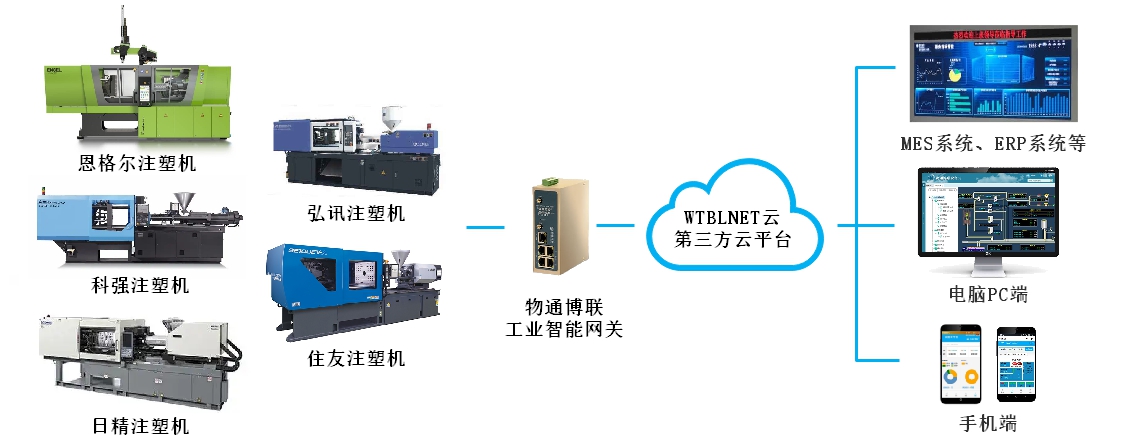

中国注塑机市场品牌高度分散,既有海天、伊之密、震雄等国产龙头(合计市占率超60%),也有住友、日钢、发那科等日系/欧系高端品牌(主打精密注塑),还有大量中小厂定制机型。不同品牌的注塑机,通信协议、接口类型、数据格式差异极大,导致数据采集成了“跨语言翻译”难题。

以最常见的“协议不兼容”为例:

某东莞家电注塑件厂曾同时使用海天、伊之密、震雄三种品牌设备,服务商坦言:“海天的Modbus表配了2周,伊之密的Profinet连不上,震雄的脉冲信号根本不敢碰——光调试就花了45天,客户都快取消了。”

深控技术不需要点表工业网关如何破局? 深控网关内置多协议自适应引擎,支持Modbus RTU/TCP、西门子S7(全系列)、Profinet、CC-Link、EtherCAT等30+种主流工业协议,覆盖90%以上注塑机品牌(详见下表)。即使是混合产线(如同时有海天MA800、伊之密C3、震雄J120),网关也能自动识别每台设备的协议类型,无需为不同品牌单独调试——真正实现“一台网关管所有”。

痛点三:“耗时耗力,成本爆炸”——传统采集的隐性代价远超想象

传统点表采集的“时间成本”和“隐性损耗”,往往被企业低估:

实施周期长:单台设备点表配置+调试平均需2-3天(含停机等待),50台设备就是100-150个工作日。某中型制造企业曾因采集项目延误,导致MES系统上线推迟2个月,直接损失订单300万元。

停机风险高:传统采集需接入设备控制电路(如PLC输入输出点),部分老旧设备(如10年以上的震雄机型)线路老化,调试时稍有不慎就会触发故障停机。某玩具厂曾因接线错误导致注塑机螺杆断裂,维修费用高达8万元。

后期维护难:设备更换或升级(如更换PLC模块)后,点表需重新配置;新增设备(如新增10台高速机)时,又需重复“调研-配置-调试”流程。某汽车饰板厂每年因设备迭代,需额外支付服务商15万元维护费。

深控技术不需要点表工业网关如何破局? 深控技术网关采用物理层信号直采技术,无需接入设备控制电路(仅通过设备自带的RS485、以太网等标准接口连接),避免了接线风险;同时支持“零停机部署”——可在设备生产间隙(如换模、待料时)快速安装,单台设备接入仅需30分钟。更关键的是,网关支持“自动发现新设备”功能,产线新增设备时,系统会自动识别并纳入采集体系,后期维护成本降低80%。

案例实证:传统点表的“坑”,深控如何一一填平?

为验证深控技术不需要点表工业网关的价值,我们在3家典型工厂进行了实地测试:

案例1:广东某汽车零部件厂(混用海天、伊之密)

售前调研痛点:50台注塑机(海天MA800、伊之密C3各25台),服务商报价“45天完成,总费用28万”(含点表配置+调试)。

深控技术方案:部署无点表网关,无需人工配置点表;现场测试:接入海天MA800(Modbus TCP)耗时25分钟,接入伊之密C3(西门子S7)耗时30分钟,全程无停机。

效果:部署周期缩短至5天,总费用仅8万元;首月能耗成本下降8%(通过实时监控发现12台设备“待机能耗异常”)。

案例2:浙江某3C电子代工厂(进口日系注塑机)

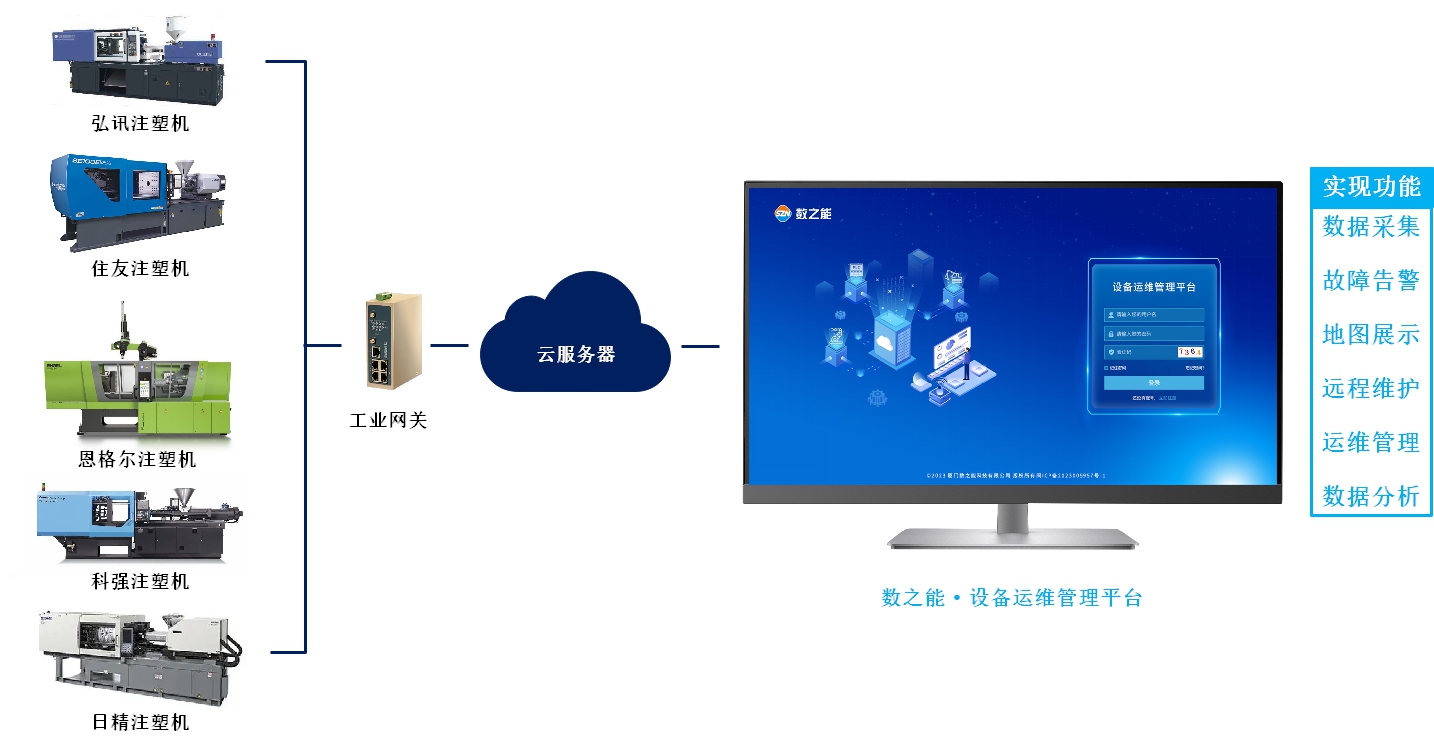

售前调研痛点:20台日本住友SE-120机型(CC-Link协议+数据加密),服务商以“协议未公开”为由拒绝接单。

深控技术方案:网关通过“报文特征学习”功能,自动解析住友SE系列的私有协议;部署时避开生产高峰,2天内完成20台设备接入。

效果:数据完整率99.5%,工艺员通过手机APP实时监控模具温度,产品飞边率下降4%;后续新增5台同品牌设备,仅需1小时完成适配。

案例3:江苏某乡镇注塑件厂(老旧震雄机型)

售前调研痛点:8台10年震雄J80机型(无PLC、仅脉冲信号输出),电工不懂工业协议,担心“接错线烧机器”。

深控技术方案:网关采用“物理层信号直采”技术,通过设备自带的模拟量接口(4-20mA电流信号)直接采集压力数据;电工按说明书半小时完成安装。

效果:关键参数(射胶压力)偏差率从±5%降至±1%,客户投诉减少40%;老板主动为新增的5台设备全部标配深控网关。

结语:数据采集的“零门槛”,才是制造业数字化的起点

传统点表的“致命伤”,本质是工业物联网早期的“技术壁垒”——依赖人工经验、受限于设备差异、成本高企。而深控技术的“不需要点表工业网关”,通过“自动协议解析+多协议兼容+物理层直采”,彻底打破了这些壁垒。

对中小企业来说,这意味着:不用再等3个月部署,不用再花20万找服务商,不用再担心设备不兼容——只需要一台网关,就能让沉默的注塑机“开口说话”,让数字化转型的第一步,变得简单、快速、可控。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7852浏览量

120000

发布评论请先 登录

实现注塑机的数据采集方式有哪些?实现方法

住友注塑机数据采集实现远程监控与集中管理

注塑机数据采集有哪些痛点难点?如何解决?

恩格尔(ENGEL)注塑机数据采集到MES系统的解决方案

科强注塑机如何数据采集到MES系统上

注塑机数据采集网关支持接入哪些品牌

注塑机数据采集一般是采集哪些数据,为什么90%工厂做不好注塑机数据采集?

注塑机数据采集一般是采集哪些数据,为什么90%工厂做不好注塑机数据采集?

评论