一、注塑行业数据采集的痛点与转型需求

1. 传统模式的效率瓶颈

点表配置繁琐:传统数据采集依赖人工逐条配置寄存器地址、数据类型等参数,单台注塑机需耗时4-6小时,中型工厂(30台以上)部署周期超1个月,且错误率高达15%。

协议割裂:注塑机品牌混杂(如海天、震雄、恩格尔等),协议差异大(Modbus、Profinet、CANopen等),需多套网关并行,兼容性成本占IT预算的30%。

实时性不足:传统方案数据采集周期≥200ms,无法捕捉保压阶段压力突变(±5MPa/10ms级波动),导致次品率增加5%。

2. 隐性成本黑洞

知识流失风险:点表配置依赖工程师经验,人员流动导致工艺参数逻辑失传,新员工培训周期长达6个月。

维护成本高企:设备升级或协议变更需重新配置点表,年维护费用超220万元(以中型工厂为例)。

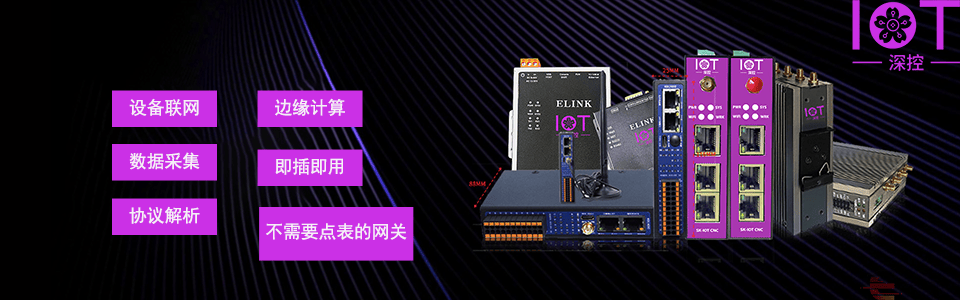

二、深控技术不需要点表的工业网关的技术突破

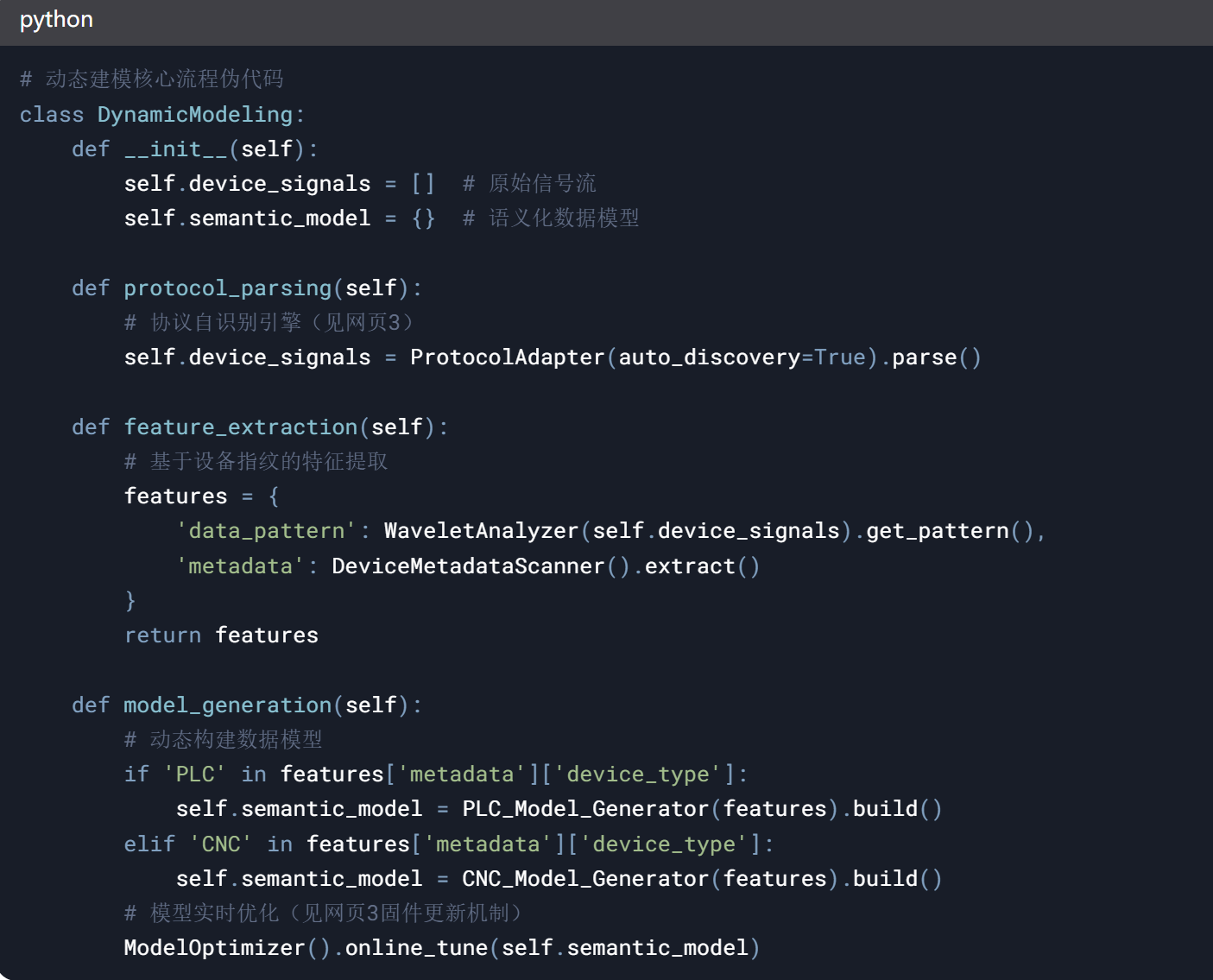

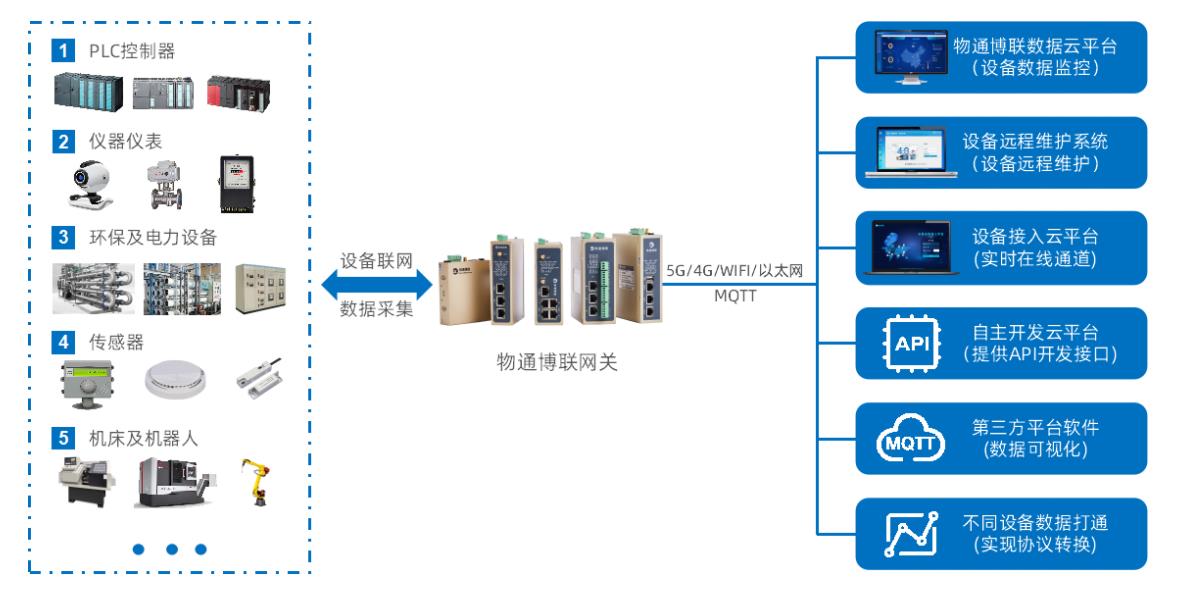

1. 深控技术的无点表数据采集:协议自识别与动态建模

协议库全覆盖:预置1000+工业协议(覆盖西门子、三菱、欧姆龙等主流品牌),支持动态协议识别(如发那科Profinet与海天Modbus混合环境自动适配)。

设备指纹识别:通过电流纹波、通信时序等物理特征构建设备唯一ID,替代人工命名,识别准确率99.8%。

语义化标签生成:自动生成如“注塑机_模具温度_℃_实际值”等业务语义标签,消除数据歧义,支持跨系统数据互通。

2. 全兼容架构设计

多接口适配:支持以太网、RS485、CAN等物理接口,兼容新旧设备混合场景(如1980年代机械仪表与新型物联网传感器)。

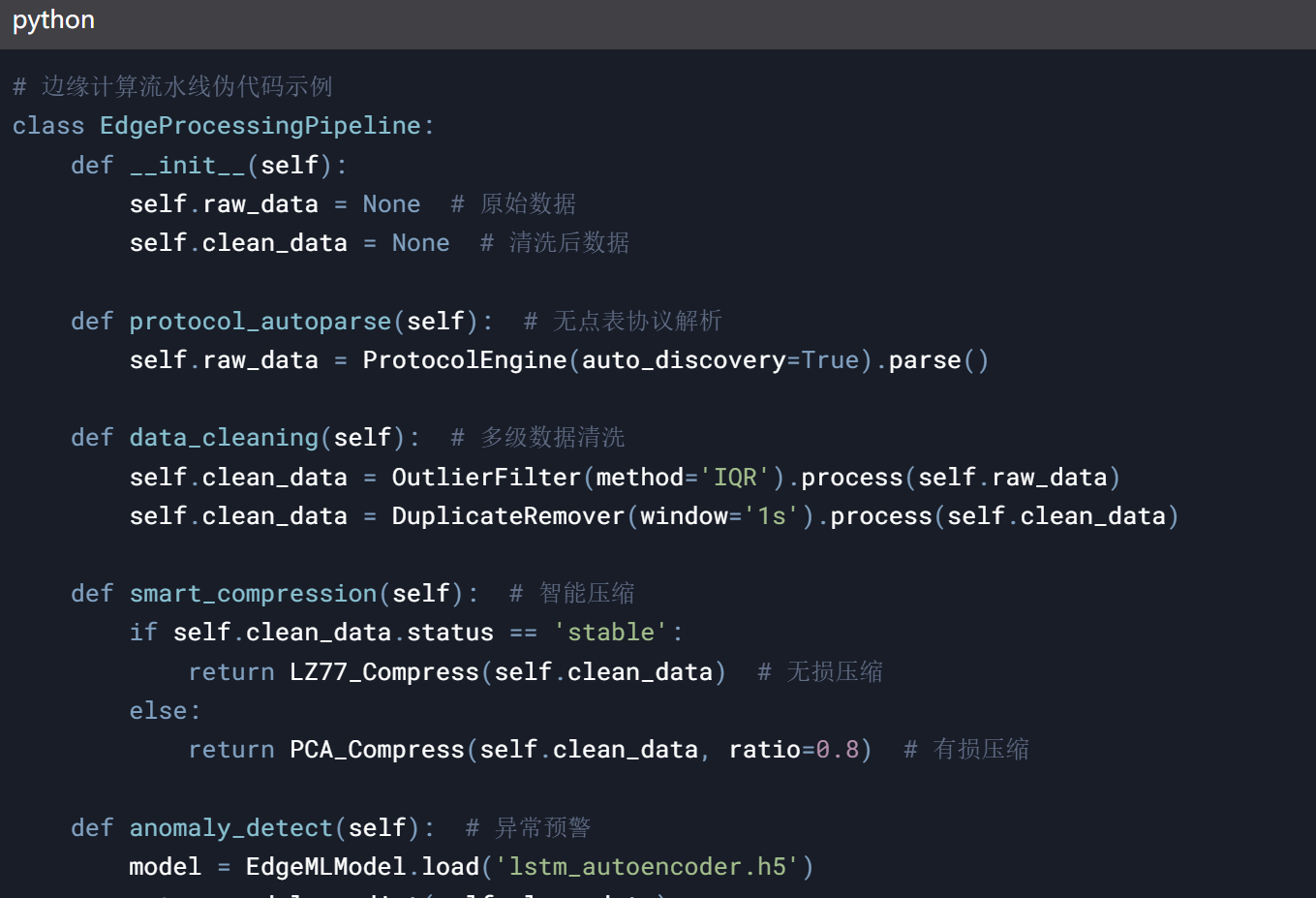

边缘计算优化:内置轻量化AI模型(如LSTM-Autoencoder),实现数据清洗、压缩、异常检测本地处理,带宽占用降低60%。

3. 秒级响应能力

μs级时钟同步:采用IEEE 1588v2协议,确保射胶阶段压力、温度、速度数据严格对齐,时序误差<1μs。

断点续传与缓存:支持72小时本地存储,网络中断后数据完整率99.999%,恢复响应时间<50ms。

三、应用场景与客户价值

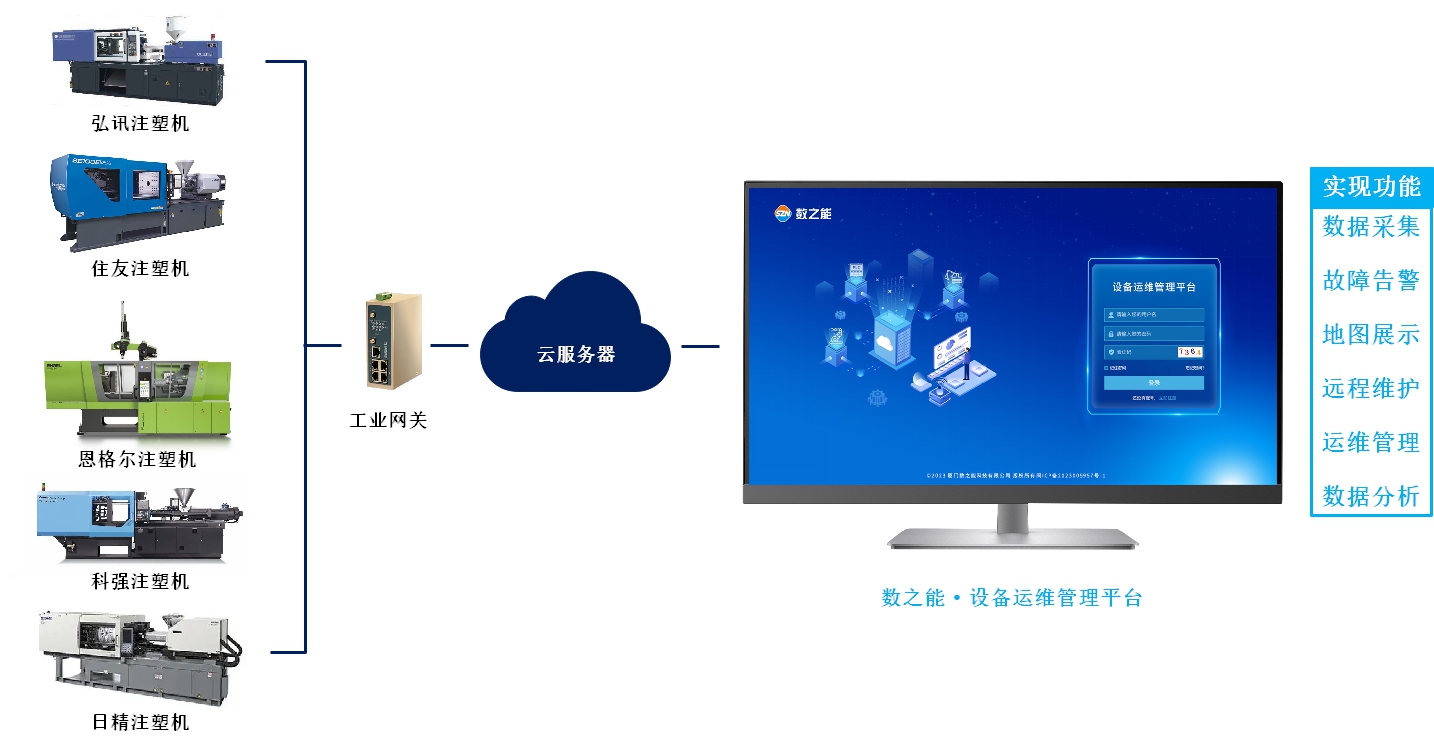

1. 多品牌设备统一监控

案例:某汽车灯罩厂整合20台注塑机(品牌涵盖住友、海天、赫斯基),72小时完成全域接入,OEE(设备综合效率)提升25%。

深控技术的技术实现:协议自识别引擎自动生成统一数据标签,MES看板实时展示跨设备能耗、故障率对比。

2. 工艺优化与质量追溯

动态参数校准:基于历史数据训练AI模型,实时推荐最优参数组合(如熔体温度±1℃),良率从95%提升至99.5%。

全流程追溯:从原料烘干到成品冷却,500+参数自动关联批次号,质量问题定位时间从3小时缩至5分钟。

3. 能耗管理与成本控制

智能节电策略:关联电表数据与工艺参数,识别空载耗电并自动切换节能模式,单机年节电12万度,ROI<6个月。

模具寿命延长:实时监测开合模次数与受力峰值,预警模具裂纹,更换周期延长30%,年节省成本240万元。

四、客户价值验证

1. 效率提升数据对比

2. 客户案例成效

某3C电子厂:部署后设备利用率提升20%,年减少非计划停机损失500万元。

某医疗注塑企业:通过GMP合规审计时间从28天缩短至3天,数据追溯准确率100%。

五、行业范式重构的深远意义

深控技术的不需要点表的工业数采网关通过协议无感化、数据语义化、响应实时化三大革新,推动注塑行业从“经验驱动”转向“数据驱动”:

知识资产沉淀:配置逻辑与工艺参数自动归档,形成企业数字基因库,抵御人才流动风险。

生态开放兼容:支持与MES/ERP系统无缝对接(如SAP、西门子Opcenter),加速全产业链数字化协同。

可持续发展:通过碳足迹追踪与材料利用率分析,助力企业实现绿色制造目标。

延伸资源

深控技术承诺:免费提供兼容性测试工具与ROI计算模型,助力企业快速验证转型价值。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7800浏览量

119833 -

工业网关

+关注

关注

0文章

524浏览量

12794

发布评论请先 登录

无点表·全兼容·秒级响应——深控技术工业网关重塑注塑行业数据采集范式

无点表·全兼容·秒级响应——深控技术工业网关重塑注塑行业数据采集范式

评论