文章来源:老千和他的朋友们

原文作者:孙千

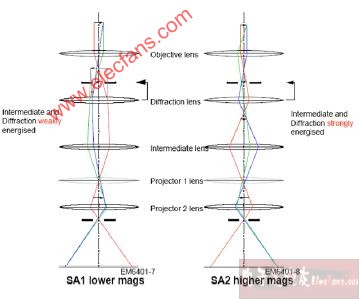

本文主要讲述电子显微镜中的磁透镜设计。

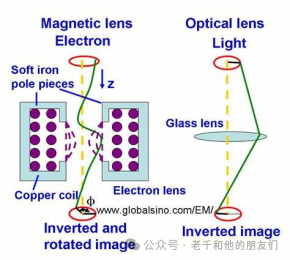

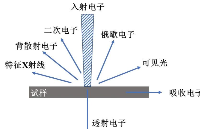

十九世纪末,科学家首次观察到轴对称磁场对阴极射线示波器中电子束产生的聚焦作用,这种效应与光学透镜对可见光的聚焦作用惊人地相似。基于此,Ruska等人在1938年发明了利用电子束作为光源的电子显微镜。与光镜利用玻璃透镜折射光线不同,电镜利用磁场或电场偏转电子束。

磁透镜凭借其独特的物理特性,能够将高速电子束精确聚焦。由于高速运动的电子束具有比可见光更短的波长,电子显微镜能够获得远超光镜的分辨率。这使科学家得以直接观察原子尺度的微观世界,进而促进了现代材料科学、纳米技术、生物医学等众多领域的突破性发展。

磁透镜的发展历史

早期理论与实验基础

电子束在磁场中的聚焦现象虽早在十九世纪末就被发现,但直到1926年,Hans Busch才从理论和实验方面对这一效应进行了系统研究。

Busch的理论研究揭示了两个关键结果:首先,磁透镜的焦距与磁通密度呈反比,即磁通密度增加时,焦距减小;其次,电子束在磁场中会发生旋转,且旋转角度与场强的积分呈正比,与场的具体分布形式无关。这些发现为随后磁透镜的设计与优化提供了理论指导。

值得注意的是,Busch还认识到,若将线圈缠绕在铁磁性材料(如铁)制成的磁轭上,铁磁轭对磁通的集中作用能显著提高透镜的效率。这一见解对后来电镜的发展产生了深远影响。

从理论到实践:电镜的诞生

Ernst Ruska和Max Knoll于1932年发明透射电镜(TEM),标志着电子显微技术的真正诞生。他们首次将Busch的理论应用于实际仪器制造,认识到通过铁磁轭集中磁场的重要性,并将这一理念应用于透镜设计。磁场的有效集中使得制造放大率远超光镜的电镜成为可能。

Ruska设计的早期磁透镜虽结构简单,却奠定了电磁透镜设计的基本框架,仍是现代透镜设计的基础。此类电磁透镜通常由线圈、极柱、磁轭和极靴等部件构成,通过精心设计磁路结构,可以在电子束通过的区域形成高度对称且可控的磁场分布,获得良好的成像能力。

Glaser钟形模型及样品位置的优化

在TEM发展的早期阶段,样品常置于物镜前方。Glaser通过其著名的钟形模型计算指出,将样品放置在对称极靴间隙的中间位置,能够同时获得最小焦距和最小像差。这一发现改变了电磁透镜的设计理念。

在Glaser提出的透镜结构中,样品前方的磁场虽然不直接参与图像形成,但却承担强聚光镜的作用。为配合这一设计,需大幅增加物镜的激励强度。Riecke和Ruska于1961年首次研制出这种新型的强磁透镜——即“聚光-物镜”。遗憾的是,由于当时高分辨率电镜仍面临诸多技术瓶颈,物镜像差尚未成为限制分辨率的主要因素,“聚光-物镜”的结构优势未能得到充分发挥。

电镜分辨率的限制因素——早期技术挑战

电镜分辨率受多种因素共同制约,主要瓶颈包括:(1)仪器稳定性,特别是高压和透镜电流的稳定性;(2)外部干扰,如机械振动、样品污染、电荷积累,以及环境中杂散磁场波动带来的干扰;(3)由于机械加工精度不足和极靴材料非均质性导致的磁性能不均匀产生的像散。

在二十世纪四十至六十年代,加工精度不足引起的像散是限制分辨率的首要因素。直到1961-1962年,商用电镜镜首次配置了像散校正器,这一问题才得以解决。像散校正器的发明,标志着电子显微技术从单纯依赖硬件改进,迈向更精细的光学校正方向发展。

高分辨率显微镜的时代

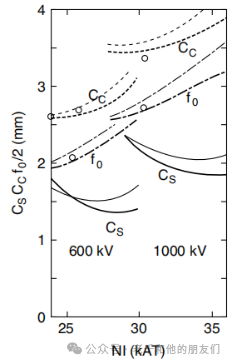

二十世纪七十年代开启了高分辨率显微镜的新时代。在此期间,此前多项制约分辨率的技术难题相继被攻克,研究者们开始探索进一步提高电镜分辨率的途径。最初,人们主要通过提高加速电压(>500 kV)进而缩短电子束波长,从而改善电镜的分辨率——理论上,分辨率与电子波长的四分之三次方成正比,与球差系数Cs的四分之一次方成反比。

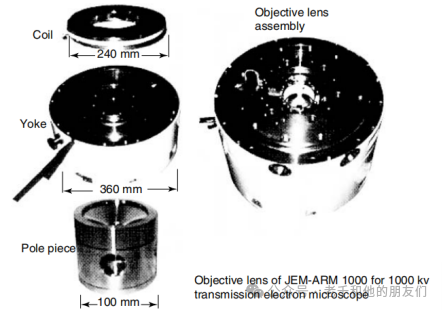

1983年安装在加利福尼亚州伯克利的1000 kV TEM物镜是这一时期磁透镜的典型代表。该透镜结构复杂,上下极靴通过无磁铍青铜垫片精确固定,以保证透镜中心的机械对中精度。使用类似设计的1250 kV TEM成功达到0.1 nm的分辨率,创造了当时的世界纪录。

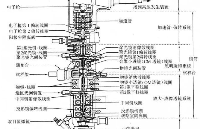

图1 JEOL物镜及其组件的示例

从经验设计到数值计算

直至二十世纪八十年代初,电子光学计算仍主要依赖钟形等理想模型的轴向磁场分布进行分析。透镜形状的设计通常凭借经验,需要通过反复实验才能达到理想效果。到了二十世纪七十年代,随着有限元方法(FEM)在物镜设计中的应用,以及磁透镜电子光学特性的数值计算方法迅速发展,这一局面被彻底改变。

计算机技术的进步,使得相对较低加速电压(200 kV)或中等电压(300-400 kV)的高分辨率显微镜成为可能,其分辨率可达0.17-0.21 nm。相较于超高压系统,这不仅显著降低了设备成本(~$10/eV),还简化了操作流程,大大推动了高分辨率电子显微技术的普及。

磁透镜的技术特点与挑战

二十世纪七十年代,随着超导磁体技术的快速发展,大多数领域的高场铁磁轭电磁铁逐渐被超导磁体取代。然而,电镜领域始终例外,至今仍普遍使用传统的高场铁磁轭电磁铁。这一现象的根本原因在于磁透镜的特殊需求:不仅需要产生高强度磁场,还必须在透镜孔道中形成高度集中、对称且精确可控的磁场分布,这正是普通超导线圈难以实现的。虽理论上可以利用迈斯纳效应构建超导屏蔽透镜,获得所需的窄磁场分布,但其生产技术极为复杂,不适合商业化生产。

近年来,超导材料制造技术和高温超导体的发展,为超导屏蔽电子透镜的应用提供了新的可能。这一领域的进展值得持续关注,未来或将为电镜磁透镜设计带来革命性突破。

像差校正技术的革命

二十世纪九十年代,像差校正器在电镜领域的应用掀起了一场深刻变革。首批成功的校正器主要针对扫描电镜(SEM)的球差和色差,随后不久又迅速推广至TEM和STEM领域。至今,球差校正器已在高分辨率TEM或STEM中广泛应用。

对于高加速电压的TEM或STEM,主流的球差校正器设计方案有两种:一种方案使用一组磁六极透镜,另一种方案使用四个磁四极透镜和至少三个八极透镜。六极子像差校正系统在TEM和STEM中均有应用,而四极-八极子像差校正系统因其离轴像差的特性,主要用于STEM。

在低加速电压的场景下,如SEM、低能电镜(LEEM)、光电子发射显微镜(PEEM)及聚焦离子束系统(FIB),校正球差和色差的方法更为多样,主要包括:

磁四极透镜和静电四极透镜组合,产生负色差,配合八极透镜校正孔径像差;

静电四极透镜和八极透镜联用,并与减速电势相结合;

无色散双聚焦Wien滤波器产生负球差和负色差;

静电反射镜与磁束分离器相结合。

色差校正的挑战与单色器的应用

在高阶像差能够被成功校正后,色差成为了限制电镜分辨率的主要因素。与像差校正相比,高电压TEM或STEM中的色差校正目前仍面临较大挑战。基于四极-八极系统的色差校正器仍在测试中,尚未取得全面成功。在这种情况下,使用单色器减小色差是目前常用的解决方案。

理想情况下,一旦像差和色差都得到有效校正,将可以使用具有大孔径和大间隙的物镜,进一步提升成像质量和操作灵活性。然而要想实现这一目标,仍需克服多项技术难题。

低电压电镜的前景

近年来,低电压TEM技术取得显著进展。虽然加速电压下降会使电子波长增加、分辨本领降低,但在薄样品上的高分辨率成像仍能够满足观察需求。相较于高电压系统,低电压TEM更易于实现色差校正,从而绕过高电压生成Cc校正器的技术难题。

此外,低电压电子束对样品的损伤较小,尤其适用于辐射敏感的生物样品和有机材料,这使得低电压电子显微技术在生命科学和材料科学的交叉领域具有独特优势,应用前景广阔。

磁透镜在新型电子光学仪器中的应用

自二十世纪九十年代末以来,电镜领域的研究重心已从传统透镜形状设计转向像差校正器设计。与此同时,电磁透镜设计技术也扩展至各种新型电子光学仪器,如正电子显微镜、光电子发射显微镜(PEEM)和自旋极化电子发射显微镜等。

在这些新型仪器中,磁电子透镜被用于聚集各种特殊电子束并照射到样品上。这些应用对磁透镜提出了传统TEM透镜设计中少有的特殊要求,促使科学家开发更多样化的磁透镜结构和控制方法。

磁透镜设计:电子光学与磁路系统的关键技术分析

磁透镜技术在电镜和粒子加速器等现代科学仪器中扮演着至关重要的角色。一个高质量的磁透镜设计必须兼顾两个关键方面:电子光学设计与磁路设计。

电子光学设计主要关注磁场如何影响电子轨迹,而磁路设计则着重于线圈、磁轭和磁极等物理结构的具体实现。值得注意的是,许多电子光学设计师往往过度关注电子光学设计,而忽视了磁路设计的重要性。当实验结果与与理论预期出现显著偏差时,通常需要重新审视磁路设计中的具体细节。

磁透镜设计的基本流程

磁透镜设计通常分为三个基本步骤:首先,需要进行光学设计(Plies, 1994),确定在特定外部条件下最优的磁极片形状和所需的安匝数。第二步是线圈设计,主要任务是对热传导进行准确估算。最后一步是磁轭和磁极的具体设计,这一步骤通常依赖于有限元方法(FEM)软件进行精确模拟和优化。

电子透镜数值设计程序

电子透镜的数值设计包含以下五个主要步骤:

对模型透镜进行磁通密度分布的有限元计算,建立基础磁场模型

通过调整线圈激励参数,计算透镜的轴向磁场分布,分析不同激励条件下的磁性能表现

根据轴向磁场分布,使用龙格-库塔(Runge-Kutta)数值积分方法,计算近轴射线轨迹

轴向磁场分布和近轴射线轨迹,使用辛普森(Simpson)积分方法,计算系统像差积分

系统性地改变磁极片形状并重复上述步骤,直至满足预定的光学性能要求

这一设计流程既能确保磁透镜的光学性能,也能验证磁路设计的可行性和有效性。

有限元方法在磁透镜设计中的应用

在磁透镜设计领域,常见两类有限元方法,分别为Munro方法和Trowbridge方法。Munro开发的方法基于微分形式,将整个计算区域(包括磁极片周围的空间)划分为有限元网格;而Trowbridge开发的方法则基于积分形式。两种方法各有优劣,设计者可根据不同的设计情境选择合适的方法。

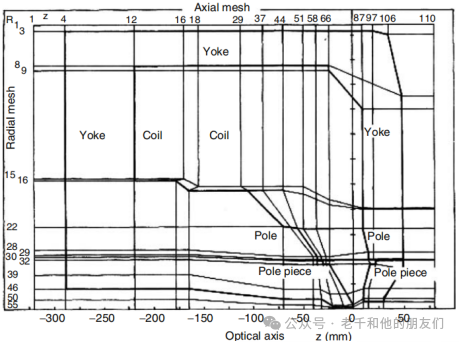

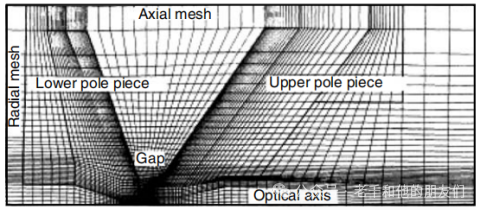

图2 图1所示透镜的粗网格线

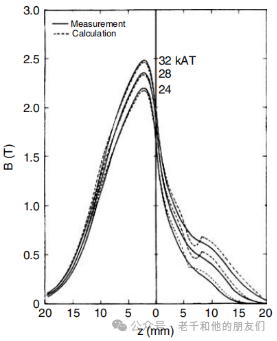

图3 图1所示透镜的测量和计算轴向场分布

Munro方法首先沿径向和轴向布置粗网格,然后再由计算机程序自动将粗网格细分为更精确的细网格。细网格的总数受限于计算机内存大小和可接受计算时间。为提高计算效率,在关键区域(如透镜间隙)通常使用较小间距的细网格,而向磁轭和磁极方向网格间距则逐渐增大,以减少网格总数,节省运算时间。

值得注意的是,应尽量避免网格间距突变(例如每毫米线数变化超过两倍),否则会显著影响磁场分布精度的计算。Hill和Smith(1982b)开发的指数增长型细网格布局,能够有效减少这种由网格突变引入的人为误差。

图 4 对数递增细网格的示例

高效计算方法的进步

Lencová和Lenc(1986)在磁透镜计算领域引入了不完全乔列斯基共轭梯度(ICCG)方法来求解有限元方法的大型矩阵。他们的软件将内存需求和计算时间减少了约99%,相比之前的计算方法是一次革命性的进步。ICCG方法对于包含大量零元素的规则矩阵特别有效,能将(2I-1)(2J-1)规模的矩阵计算量减少到约10I,其中I和J分别是径向和轴向细网格数。这一技术进步使得在当时有限计算资源条件下进行更精确的磁透镜模拟成为可能。

磁饱和问题的处理

磁饱和现象是磁透镜设计中的一个关键挑战,通常使用牛顿-拉夫森(Newton–Raphson)方法处理。传统的计算过程分为三个步骤:首先不考虑磁饱和,在磁极片尖端获得非常高的磁通密度;然后第二步由于第一步中出现的高饱和,不得不假设很低的磁导率,导致磁通密度降低;第三步则使用与低磁通密度对应的高磁导率。然而,这种方法在透镜严重饱和时往往无法收敛,成为计算的瓶颈。

为解决这一问题,Lencová和Lenc(1986)提出了一种渐进计算方法。该方法从饱和以下或部分饱和的激励水平开始,将所有网格点的电位值存储在文件中,用于后续更高安匝数的计算。在第二次计算后,系统会逐步考虑磁饱和效应,避免磁导率的突然变化。这种方法通常只需两到三次迭代就能达到收敛,大大提高了计算效率和稳定性。

计算精度与实际挑战

直到20世纪80年代,由于计算能力不足,实验测量与理论计算之间的峰值磁场差异主要源于网格点数量不足。随着计算机性能的飞速发展,这一问题已经基本消除。然而,现代磁透镜设计面临的主要挑战已转变为材料特性的不确定性。

目前,计算与实验之间的差异主要取决于计算中使用的磁化曲线与实际材料性能的偏差。坡莫合金(Permalloy)作为透镜制造的常用材料,其磁性能在不同铸锭之间存在显著差异,并且高度依赖于热处理和机械加工的历史。即使使用相同铸锭制作的测试样品进行磁化曲线测量,也难以准确反映透镜本身的实际磁化特性,因为机械加工、热处理和材料尺寸都会导致材料性能的变化。

磁极片设计的关键考量

在优化磁极片形状的过程中,通常使用具有高电流密度小线圈的模型磁轭进行初步分析。这主要是因为在线圈设计完成之前,无法确定实际磁轭的精确尺寸。只有在线圈设计完成后,才能确定磁轭的长度和宽度等关键参数。

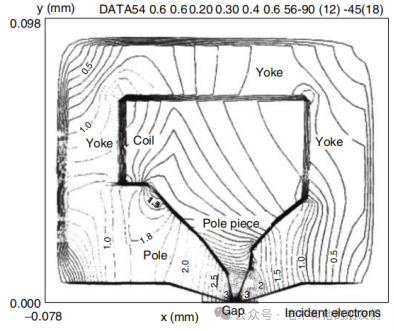

理想的磁通密度分布应满足以下基本原则:

1 磁通密度等值线应垂直于光轴,并随着与间隙距离的增加而减小

2 在间隙区域,磁通密度等值线应几乎平行于光轴

图5 图1所示透镜的测量和计算光学特性

图6 模型透镜的通量密度等值线图

线圈激励(NI)应经过优化,以在样品位置提供最佳光学性能。

对于高性能磁透镜,两级锥度设计通常是必要的。第一级锥度(G1和G2)对于获得较小的球差系数(Cs)至关重要。一般而言,较小的G1值和较大的G2值能提供较低的Cs值。如果在两个磁极片中都仅使用单一锥度,上磁极片的磁通密度将可能过高,严重的磁饱和将限制间隙中的磁场强度。

为避免上磁极片拐角处的饱和现象,较大的第二级锥度(G3)非常重要。相比之下,下磁极片由于具有较大的锥度G2,其磁通密度通常较为合理,锥度可以连续减小而不会导致明显的磁饱和问题。

图7透射电子显微镜磁极片符号

然而,如果两个磁极片的锥度角均过大,磁极片锥形部分之间空间的磁阻将减小,导致大部分磁通通过磁极片的锥形部分泄漏,而非通过间隙区域。因此,在透镜的锥形部分保持上下磁极片之间的适当距离是非常重要的。通常会选择较小的第二级锥度角(G4)以维持两个磁极片之间的适当距离,确保磁通主要集中在间隙区域。

磁路的设计程序:理论与实践

磁透镜系统是电镜中控制电子束轨迹的关键部件,其设计需要综合考虑电子光学性能、磁路特性、热管理以及工程实现的可行性等多方面因素。

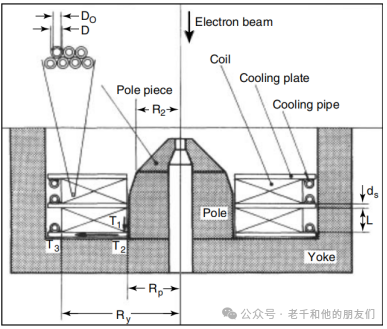

磁透镜结构概述

磁透镜系统主要由磁轭、磁极和线圈三部分组成。如图8所示,半个透镜的示意图清晰地展示了这些组件的相对位置关系。磁透镜的设计起始于电子光学需求,即确定所需的激励强度(安匝数NI)。然而,从确定激励强度到完成整个透镜设计,还需要一系列的参数计算与迭代优化。

图8 磁透镜磁路的符号和名称。仅显示透镜的下半部分。

设计流程首先需要确定线圈的尺寸,随后根据线圈尺寸确定磁极的长度和磁轭的半径。值得注意的是,如果透镜的激励较小,磁极底部的半径Rp可以等于R2(或R1),但当激励增大时,为避免磁极底部出现磁饱和现象,Rp必须大于R2(或R1)。这种情况下,必须重新设计线圈参数。因此,磁透镜的总体形状通常需要经过线圈和磁极设计的多次迭代后才能最终确定。

线圈设计的理论基础

线圈材料与类型

线圈通常由覆盖有绝缘涂层的铜线制成。铜线的总直径D是铜芯直径D0与绝缘体厚度两倍的总和。例如,当铜芯直径D0为1.00 mm时,总直径D可能为1.102 mm。

根据应用场景的不同,线圈可分为两种主要类型:

圆形横截面线圈(圆柱形线):主要应用于最大电流小于20 A的低电流电磁铁,尤其适合普通电压显微镜(100-200 kV或更低)。

扁平横截面线圈(矩形线):适用于高电流磁铁,特别是高压电子显微镜(1000 kV或更高)。

对于中等电压显微镜(300-400 kV),圆柱形导线的冷却效率不足,而扁平矩形线圈的电阻又过低。针对这类透镜,有时会采用厚度窄但宽度大的薄铜片,以同时优化冷却效率并获得合理的导线电阻。Mulvey(1982)在其微型透镜中使用的带状绕组线圈正是这种铜片线圈的典型应用。

值得强调的是,虽然激励NI在电子光学设计过程中已经确定,但在实际匝数N和电流I的选择上存在多种可能性,这为线圈设计提供了灵活性。

无水冷却透镜的特殊考量

随着技术的发展,某些应用场景对透镜系统提出了新的要求,特别是需要在无水冷却条件下运行的透镜系统越来越受到关注。这类应用包括高电压环境、高真空室内操作或需在可移动环境中使用的透镜等。在这些情况下,必须严格控制温度升高和总功率消耗,并且需要特别考虑透镜的散热问题。

电源选择

电源选择通常考虑两种典型情况:

高电流低电压(低阻抗):随着功率晶体管技术的发展,低阻抗磁铁因其紧凑尺寸和成本效益而日益流行。

低电流高电压(高阻抗):传统上使用真空管作为电源时,高阻抗电磁铁配置(几千伏和几安培)较为常见。

对于100-200 kV电子显微镜,通常采用80-190 V和1-20 A的中等阻抗电源。阻抗选择主要考虑经济性因素。

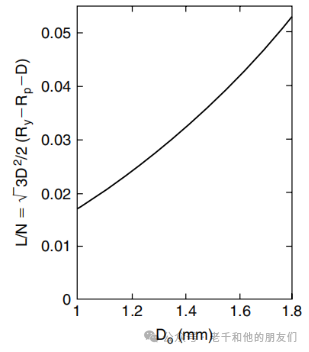

以15 A×85 V的电源为例,根据方程得出L=26.85 mm。匝数N可通过以下方程确定:

L = ND·3/2·π/[D·(Ry-Rp)]

当NI=13,000 AT时,计算得到N为867匝。图9展示了该方程的关系曲线。鉴于L/N=26.85/867=0.031,本例中导线铜部分的直径D₀选择为1.4 mm。(D₀通常取离散值,D和D₀之间的关系可参考表1)

图 9 线圈长度与用作线圈的导线直径的关系

表1 线圈外径D与铜线直径D₀(mm)之间的关系

| D₀ | 0.2 | 0.4 | 0.6 | 0.8 | 1.0 | 1.2 | 1.4 | 1.6 | 1.8 |

| D | 0.246 | 0.456 | 0.672 | 0.882 | 1.102 | 1.304 | 1.508 | 1.712 | 1.914 |

使用D=1.508 mm(对应于D₀=1.4 mm)重新计算L,得到L=27.6 mm。轴向方向的匝数Nc为:

Nc = Integer(L/D) = 18 (16)

径向方向的匝数Nh为:

Nh = Integer(N/Nc)+1 = 49 (17)

至此,线圈设计所需的关键参数均已确定。

磁极和磁轭的设计优化

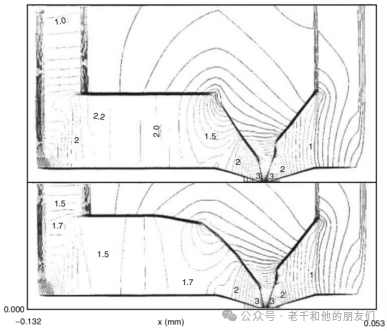

利用已确定的线圈长度L和外半径Ry,可进一步确定磁极和磁轭的尺寸。图10上部展示了使用线圈实际尺寸(Ry和L)计算得出的透镜中心一半区域的磁通密度分布。在该模拟中,Rp设为等于磁极靴根部半径R2,以显示当透镜励磁较大时磁极靴中可能出现的问题。

模拟结果显示,最高磁通密度出现在磁极靴根部周围,达到2.2 T,超过了纯铁的饱和磁通密度(2.14 T)。这表明磁极靴根部半径过小导致磁饱和。然而,靠近磁极靴的其他区域磁通密度相对较低,这意味着可以通过减小Rp而非增加Ry来优化设计。

图10 透镜的通量密度等值线。上图为第一种设计;下图为改进的设计,用于减少极点根部的饱和。

图10下部展示了修正后的磁通密度等值线图,其中Rp增加而R2减小。从图中可清晰看出,磁极靴根部的磁饱和现象已经消除。对于磁轭和磁极靴使用的纯铁材料,理想的最大磁通密度应控制在1.7 T以内。若纯铁中的磁通密度超过这一值,可能导致沿孔径出现漏磁通,进而引起图像像散。

在磁轭设计中,理想的磁通密度应在其最高磁导率对应的范围内,通常为0.7至1.2 T之间。值得注意的是,磁轭或磁极靴中的磁通密度分布对其半径的微小变化极为敏感。因此,在透镜设计的最终阶段,必须全面检查整个透镜的磁通密度分布,确保磁路设计满足电子光学性能要求。

磁性材料

电镜技术的进步很大程度上依赖于其磁透镜系统的性能提升。磁透镜作为电子束操控的核心部件,其材料选择直接影响成像质量与仪器分辨率。理想的磁透镜材料需具备高饱和磁通密度、良好的磁导率、适当的磁滞特性以及磁性分布的高度均匀性。

饱和磁通密度与材料选择

纯铁及其磁性特性

纯铁作为传统磁透镜材料,因其具有较高的饱和磁通密度(Bs=2.14 T)和合理的成本而被广泛应用。然而,纯铁的技术饱和值通常仅为1.7 T,这主要受限于其显著的晶体磁各向异性。纯铁沿〈111〉晶向的磁化过程极为困难,导致多晶纯铁的磁导率相对较低。

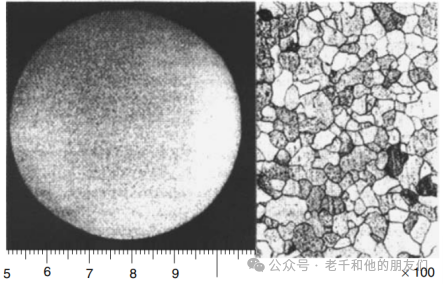

传统观点认为,提高铁的纯度可增大晶粒尺寸,从而提高磁导率。但对于磁透镜材料而言,这一理念并不完全适用。事实上,过大的晶粒尺寸会导致材料磁性分布不均,反而影响透镜性能。理想的纯铁透镜材料需在纯度与晶粒尺寸之间取得平衡,通常晶粒尺寸控制在30-50微米范围内最为适宜。

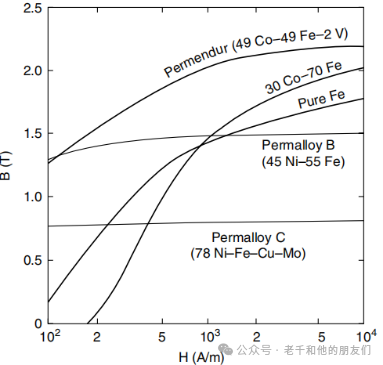

图11 透镜材料的磁化曲线

表2 铁和铁-钴合金的第一各向异性常数K₁

| 纯铁 (J/m³) | 30% 钴-铁 (J/m³) | 50% 钴-铁 (坡莫合金) (J/m³) |

| 8 × 10⁴ | 3.5 × 10⁴ |

0 × 10⁴ (缓慢冷却) 1.3 × 10⁴ (淬火) |

坡莫合金的优势

坡莫合金(49%钴-49%铁-2%钒合金)因其独特的磁性特征,成为高场强环境(>2 T)下极靴材料的首选。虽然其饱和磁通密度(Bs=2.3 T)仅比纯铁高出约10%,但坡莫合金真正的优势在于同时具备高磁导率与高饱和磁通密度。

坡莫合金中钒的添加主要是为了改善材料的可加工性。然而,需要注意的是,在Fe-Co-V三元合金系统中会形成非磁性γ相,其含量随钒浓度以及机械和热处理工艺的不同而变化。这导致不同生产批次的坡莫合金可能表现出显著不同的磁化特性,这一点在实际应用中需特别关注。

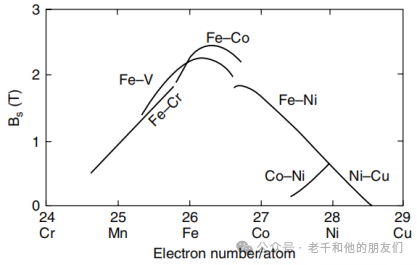

Slater-Pauling曲线及特殊合金

Slater-Pauling曲线揭示了合金中每个原子的电子数与饱和磁通密度之间的关系。在该曲线上,30-35%钴含量的铁-钴合金达到最高饱和磁通密度(Bs=2.43 T)。虽然这种合金理论上具有最高的Bs值,但在低外部场强下,其磁通密度实际表现常低于坡莫合金。此外,该材料极为脆硬,加工难度大,因此仅在需要极高磁场的特殊场合使用。

图12 Slater–Pauling 曲线

值得一提的是,稀土金属钬在液氦温度下表现出极高的饱和磁通密度(Bs=2.75 T),并已在实际透射电镜系统中得到应用,代表了特殊条件下磁性材料的极限潜能。

坡莫纳合金系列

坡莫纳合金系列以其优异的磁屏蔽性能和低磁滞特性而闻名,主要包括坡莫纳C(78%镍-铁-钼-铜合金)和坡莫纳B(45%镍-铁合金)。

坡莫纳C在制成薄片时表现出金属磁性材料中最高的磁导率,但其饱和磁通密度仅为0.8 T,且对机械应力和热处理极为敏感。相比之下,坡莫纳B的磁导率虽然稍低,但仍足以满足透镜应用需求,且对应力不那么敏感,同时其饱和磁通密度(约1.5 T)约为坡莫纳C的两倍。基于这些特性,实践证明坡莫纳B作为磁透镜材料通常优于坡莫纳C。

近年来,坡莫纳B在电子显微镜领域的应用日益广泛,尤其是在要求避免剩余磁场的场合,如像差校正器和单色仪的多极体系统。与纯铁相比,坡莫纳B可显著降低剩余磁场强度,减少束流偏转问题。此外,由于坡莫纳合金的原子浓度与不锈钢相近,在高真空环境中表现出比纯铁更好的适应性。

透镜材料磁性的均匀性

晶粒尺寸与像散控制

透镜材料磁性均匀性直接影响电子光学系统的像差,尤其是像散。长期研究表明,极靴材料中磁性的不均匀分布是产生像散的主要原因之一。对于纯铁极靴而言,由于其晶体磁各向异性显著,晶粒尺寸的控制至关重要。过大的晶粒尺寸(如1毫米)会导致磁导率分布不均匀,进而引起透镜孔径中漏磁场分布的各向异性,最终产生像散。

实践经验表明,纯铁极靴的理想晶粒尺寸应控制在30-50微米范围内,最大不应超过0.1毫米。为实现这一目标,在20世纪60年代,日本大同特殊金属公司成功开发了一种特殊的纯铁棒材,通过添加少量碳或锰元素,实现了晶粒尺寸的精确控制,确保了材料横截面上晶粒分布的高度均匀性。

合金材料的磁性均匀性

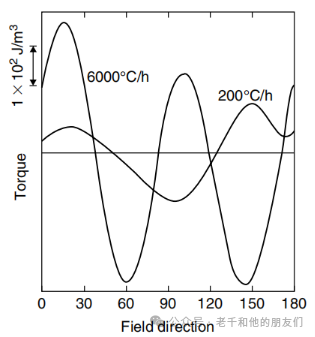

与纯铁不同,坡莫合金因其晶体磁各向异性接近零,对晶粒尺寸的敏感度较低。对于坡莫合金,0.2-0.5毫米的晶粒尺寸通常是可接受的。然而,均匀的锻造或轧制工艺对避免像散的产生至关重要,因为定向锻造会导致诱导磁各向异性的出现。

研究表明,磁性合金的冷轧会引起材料内部定向排列,产生诱导单轴磁各向异性。在坡莫合金中,这种诱导单轴磁各向异性的量级可达1×10⁴ J/m³,约为铁晶体各向异性的五分之一。因此,为避免诱导磁各向异性,坡莫合金的生产工艺应具有轴对称性。

图13 专门开发用作磁极片材料的纯铁的宏观与微观结构

图14 用作磁极片的铁钴钒合金的转矩曲线,展示了该材料的方向性磁性。

对锻造坡莫合金棒材的扭矩曲线分析显示,单轴各向异性分量的估计值约为10² J/m³量级。经800°C热处理后淬火的样品,即使在多晶体中,也会出现由晶体各向异性引起的明显四倍对称分量。

坡莫纳合金的晶粒尺寸有时可达几毫米,但由于其晶体各向异性可忽略不计,大晶粒对像散的影响远小于纯铁。然而,坡莫纳合金大晶粒的一个潜在问题是晶粒可能从极靴顶部或多极体上脱落,这在实际应用中需要特别注意。

磁性材料的热处理与加工工艺

磁性材料的最终性能不仅取决于其化学成分,还与热处理和加工工艺密切相关。对于纯铁而言,适当的热处理可改善晶粒结构,提高磁导率。通常采用在α相区的退火处理,使碳等杂质充分扩散,形成稳定的碳化物,同时控制晶粒生长。

坡莫合金的热处理更为复杂,需要精确控制冷却速率以形成有序结构。当Fe:Co重量比接近1:1时,通过缓慢冷却可形成有序合金,使各向异性常数接近零,从而获得理想的磁性能。

冷加工对磁性材料的影响也不可忽视。磁性合金在冷轧过程中会产生定向排列,导致诱导磁各向异性。因此,在透镜材料的生产中,应特别注意加工方向的控制,避免定向结构的形成。对于需要高度磁性均匀性的应用场合,有时采用轴对称的锻造或加工工艺,确保材料在各个方向上具有一致的磁性表现。

现代电镜中的材料选择趋势

随着电子显微镜技术向高分辨率、高稳定性方向发展,对磁透镜材料的要求也不断提高。现代高端电镜系统中,材料选择呈现以下趋势:

材料组合应用:在单一透镜系统中,根据不同部位的磁场强度要求,组合使用不同磁性材料。例如,在磁通密度低于1.7 T的区域使用纯铁,而在高场强区域采用坡莫合金。

残余磁场控制:对于像差校正器等高精度组件,坡莫纳B的应用日益广泛,主要是为了最小化残余磁场对电子束的影响。

高真空适应性:考虑到现代电镜对真空度的极高要求,材料的高真空适应性成为选择的重要因素。坡莫纳合金在这方面表现出明显优势。

材料加工精度提升:随着加工技术的进步,极靴材料的尺寸精度和表面质量不断提高,有效减少了几何形状因素引起的像差。

新型复合材料探索:研究人员正在探索具有更优异磁性能的复合材料或纳米结构材料,以突破传统磁性材料的性能极限。

-

示波器

+关注

关注

113文章

6969浏览量

194704 -

光源

+关注

关注

3文章

779浏览量

71101 -

电子束

+关注

关注

2文章

130浏览量

13944 -

电子显微镜

+关注

关注

1文章

126浏览量

10552

原文标题:电子显微镜中的磁透镜设计

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

穿透式电子显微镜TEM

扫描式电子显微镜 (SEM)

电子显微镜隔振台/减震台/防震台

透射电子显微镜透镜稳流电源的研究

透射电子显微镜的结构与成像原理

扫描电子显微镜原理和应用

扫描电子显微镜(SEM )工作介绍

【应用案例】透射电子显微镜TEM

什么是透射电子显微镜?

电子显微镜中的磁透镜设计

电子显微镜中的磁透镜设计

评论