全球船用电池市场呈现高速增长态势。根据行业报告,2022 年全球电动船市场规模为 52.6 亿美元,预计 2028 年将达 113.5 亿美元,复合年增长率 13.7%。其中,船舶磷酸铁锂电池市场规模预计 2025 年将突破 200 亿元,系统能量密度已从 100Wh/kg 提升至 160Wh/kg。锂离子电池因高能量密度(如 NMC 电池比能量达 200-300Wh/kg)和长寿命(循环次数超 2000 次),成为主流选择,占据全球船用电池市场主导地位。

预计到2032年,欧盟的船用电池市场将从2023年的4.2亿美元,增长至超过17亿美元,全球需求将超过50亿美元。欧洲船用电池市场规模,2019-2032(十亿美元)。锂离子电池占所有已部署船用储能的约35%,紧随其后的是铅酸电池和燃料电池。应用领域包括为辅助负载和/或推进系统提供能源,适用于从渡轮到游艇的各种船只。

电池应用于三种主要类型的系统中:

半混动:电池作为船舶辅助系统的一部分,以提供混合或全电网。

全混动:电池与船舶的主引擎一同安装,提供支持或允许船只在短时间内以电力驱动。

全电动:电池是船只的唯一动力来源提供动力。一些全电动游艇使用水翼将船只抬出水面,与排水船相比,能效提高约80%。

船用电池散热问题是保障船舶电力系统安全、高效运行的关键挑战,尤其随着船舶电动化、智能化发展,高能量密度电池(如锂离子电池、固态电池)的应用普及,散热需求更加严峻。

一、船用电池散热面临的核心问题:

1.严苛环境下的散热需求

- 高功率密度与产热集中:船用电池(尤其锂电池)在充放电过程中能量转换效率有限,约 10%-20% 的能量以热量形式释放,高倍率充放电(如船舶启动、急加速)时产热激增,易导致局部温度超过 60℃(锂电池安全阈值),引发热失控风险。

- 复杂环境工况:船舶运行中面临剧烈振动、盐雾腐蚀、高湿度(相对湿度>90%)、温度波动(-20℃~50℃)等环境,传统散热材料(如金属导热件)易受腐蚀失效,散热系统可靠性要求极高。

- 空间与重量限制:船舶电池舱空间紧凑,需在有限体积内布置散热结构(如液冷管路、风冷通道),同时需控制散热系统重量(避免影响船舶载重与续航)。

2.散热不均与安全隐患

- 电池组温差过大:串联 / 并联电池模块间散热效率差异导致温度不一致(温差>5℃),加速电池衰减,甚至引发热失控连锁反应。

- 热管理系统响应滞后:传统被动散热(如自然对流)难以应对突发高负荷工况,主动散热(如液冷、风冷)依赖传感器与控制系统,若温控策略不当,易导致散热不足或过度能耗。

二、关键技术挑战:

1.散热技术与材料适配性

- 被动散热技术:

- 导热界面材料(TIM):电池与壳体间需高导热、耐振动、耐候的材料(如硅基导热垫片、相变材料 PCM),但盐雾环境易导致材料老化、接触热阻上升。

- 结构设计:轻量化散热壳体(如铝合金、碳纤维复合材料)需兼顾导热性与耐腐蚀性,海洋环境中金属氧化会降低散热效率。

三、现有解决方案与技术突破:

1.材料层面创新

- 高导热耐腐蚀材料:

- 散热壳体:采用表面阳极氧化铝合金、石墨烯改性复合材料(导热率>200 W/mK,耐盐雾寿命>10 年)。

- TIM 升级:使用硅脂 + 氮化硼填料(导热率>15 W/mK)、有机硅弹性体垫片(耐温 - 50℃~200℃,抗振动疲劳)。

- 相变材料(PCM)应用:在电池间布置石蜡 / 脂肪酸类 PCM,吸收突发热量(潜热>150 kJ/kg),抑制温度骤升。

2.散热结构优化

- 一体化液冷设计:

- 微通道液冷板集成于电池托盘,减小流阻与压降,采用分布式流道设计(如蛇形、叉流)提升均温性(温差<3℃)。

- 海水冷却系统增加离子交换器、防腐涂层(如聚四氟乙烯),降低结垢与腐蚀风险。

- 风冷与相变耦合:在密闭电池舱内结合热管(导热率>10^4 W/mK)与强制风冷,快速导出局部热点热量。

3.智能热管理系统

- 多传感器融合:部署热电偶、红外传感器、光纤测温,实时监测电池表面与内部温度,结合 AI 算法预测热失控风险。

- 能量回收技术:利用船舶发动机废热(50℃~100℃)预热低温电池,或通过热泵回收散热废能,提升系统能效(节能 10%-15%)。

锂离子电池组在运行中面临显著的热管理挑战:充放电过程中产生的热量若无法及时均匀散逸,将导致电池组内部温差扩大(通常超过5℃),加速局部老化并可能引发热失控风险。尤其在高温或高倍率工况下,传统风冷、液冷等外部散热方式难以有效解决电池单体间的温度梯度问题。

聚酰亚胺(PI)/氮化硼(BN)纳米复合薄膜为解决这一难题提供了创新方案。聚酰亚胺本身具有优异的绝缘性和耐高温性,但导热系数较低(约0.2 W/(m·K))。通过引入氮化硼纳米片(BNNS)作为导热填料,可显著提升材料的热导率。例如,采用聚多巴胺改性BNNS与聚酰亚胺复合,其导热系数可达0.64 W/(m·K),同时保持高绝缘性(击穿电场强度>200 MV/m)。

该复合薄膜的均热机制体现在两方面:1.导热网络优化:BNNS在聚酰亚胺基体中形成三维导热路径,当填料含量超过15wt%时,导热网络逐步完善,热传导效率显著提升;2.界面热阻降低:聚多巴胺改性后的BNNS与聚酰亚胺基体结合更紧密,减少界面热阻,进一步改善热量传递效率。广东晟鹏科技有限公司的SPA-SPK30复合材料为电池均热问题提供了更高效的解决方案。

该材料通过独特的各向异性导热设计:水平热导率高达20 W/(m·K),可快速沿电池模块平面方向扩散热量,减少横向温差;垂直热导率控制在1 W/(m·K),避免热量在层叠方向过度积聚,优化三维热流分布。实验数据表明,在液冷与风冷混合系统中集成SPA-SPK30后,电池组最大温差可降至2.5℃以内,较传统方案温差缩减50%。

此外,其耐穿刺性(≥300 N/mm²)和阻燃等级(UL94 V-0)可适配高安全要求的动力电池场景。实际应用效果显示SPA-SPK30可构建多层级热管理架构:SPA-SPK30作为电芯间绝缘导热层,解决局部热点问题。

SPA-SPK30用于模组间大面均热,平衡系统级温度场。例如,某储能电池项目中,该方案将温差从初始的8.2℃压缩至2.1℃,循环寿命提升至6000次以上(容量衰减<10%)。同时,SPA-SPK30的轻量化特性(密度1.8 g/cm³)较传统铝制散热件减重40%,进一步优化了电池系统能效。

通过材料创新(如PI/BN复合薄膜),锂电池组均热问题得以系统性解决,为高能量密度电池的安全应用提供了可靠路径。

以上部分资料转载网络平台,文章仅仅用于交流学习版权归原作者。如有侵权请告知立删。

-

电芯

+关注

关注

14文章

821浏览量

27189 -

电池

+关注

关注

85文章

11355浏览量

141259

发布评论请先 登录

电池外部短路试验机:适用电池类型与电芯、电池组短路安全性评估全解析

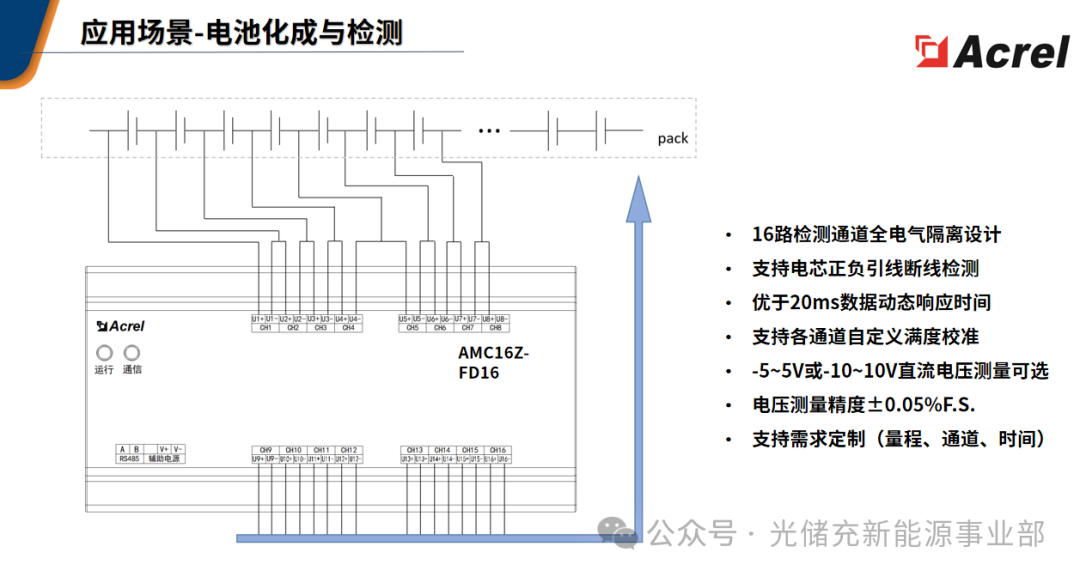

安科瑞AMC16Z-FD16锂电池电芯电压监测模块如何多通道测量

动力电池点焊机:从电芯到PACK的全流程焊接解决方案

PACK电池生产线:从电芯到系统的智能集成之旅

中创新航电池配套海洋工程船

18650电芯自动分选装盒机:精准分选+高效装盒,赋能电池生

DIY一款船用锂电池的思路

汽车电芯的热管理设计

船用电池市场高速增长态势与电池模组电芯的散热挑战

船用电池市场高速增长态势与电池模组电芯的散热挑战

评论