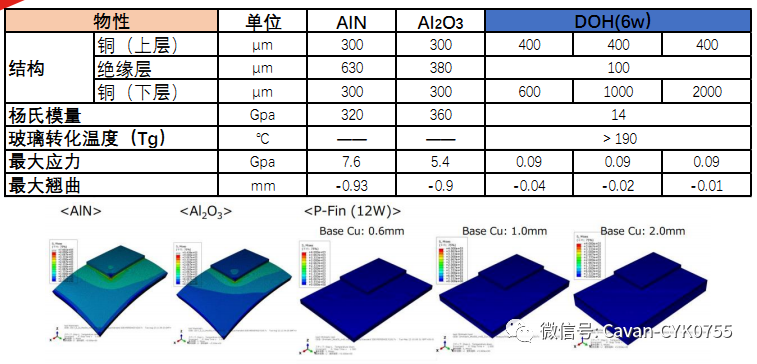

DOH:Direct on Heatsink,热沉。

DOH工艺提升TEC、MOSFET、IPM、IGBT等功率器件性能提升,解决孔洞和裂纹问题提升产品良率及使用寿命。

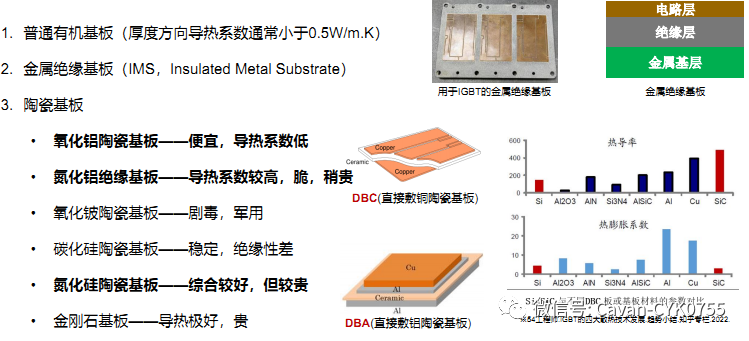

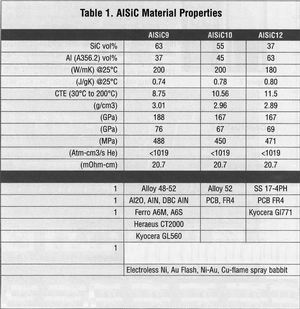

金属基板(Metal Core Printed Circuit Board, MCPCB)是一种以金属材料(如铝、铜)为基体的特殊印制电路板,其核心设计目标是通过金属的高导热性实现高效散热,广泛应用于高功率电子设备、LED照明、汽车电子等领域。以下是其详细定义、结构组成及核心特性:

一、金属基板的定义

金属基板是一种由金属基底层、绝缘层和电路层(覆铜层)组成的复合板材。与传统FR-4玻纤板不同,其基体为金属(如铝或铜),通过绝缘层实现电路与金属基底的电气隔离,同时利用金属的高导热性快速传导热量。

二、结构组成

金属基层

材料:常用铝(Al 5052、Al 6061)或铜(纯铜、铜合金),厚度通常为0.5~5mm。

作用:核心散热介质,快速将热量从电路层传导至外部环境或散热器。

绝缘层

材料:环氧树脂(普通型)、陶瓷填充聚合物(高导热型)、聚酰亚胺(高频应用)。

厚度:50~200μm,需兼顾导热与耐压(典型耐压值>3kV)。

作用:电气隔离电路层与金属基板,同时传递热量。

电路层

材料:电解铜箔(厚度18~105μm),通过蚀刻形成电路图形。

工艺:类似传统PCB,但需适应金属基板的热膨胀特性。

三、核心特性

1. 高热导率

铝基板:导热系数约180~220 W/(m·K)(普通铝基板),适合中低功率场景(如LED照明)。

铜基板:导热系数高达380~400 W/(m·K),适用于高功率密度器件(如IGBT模块)。

对比:传统FR-4基板导热系数仅0.3 W/(m·K),金属基板的导热能力是其数百倍。

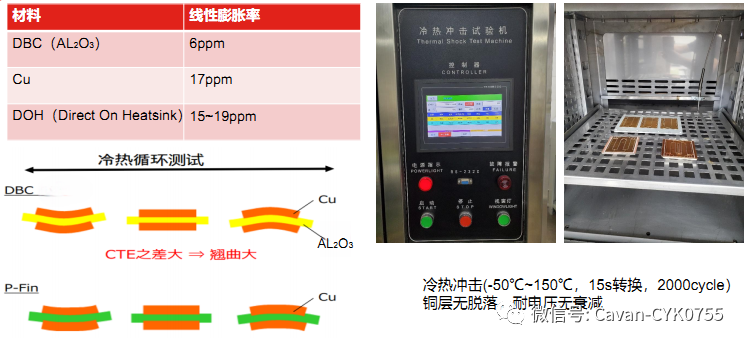

2. 优异的热膨胀匹配性

金属基板(如铝)的热膨胀系数(CTE)约为23 ppm/°C,与半导体芯片(如硅,CTE≈4 ppm/°C)更接近,减少热应力导致的焊接点开裂风险。

3. 机械强度与稳定性

金属基底提供高刚性,抗弯曲、抗振动性能优于普通PCB,适用于汽车电子、工业设备等恶劣环境。

耐高温性能:铝基板可长期工作在150°C以上,铜基板耐温更高。

4. 电气绝缘性

绝缘层介电强度通常≥3 kV/mm,满足多数高压场景需求,但高频应用需注意介电损耗(如陶瓷填充绝缘层可降低损耗)。

5. 轻量化与成本平衡

铝基板:密度低(2.7 g/cm³)、成本低,是LED照明的首选。

铜基板:密度高(8.9 g/cm³)、成本高,但导热性能更优,适合高价值设备(如5G基站)。

四、典型应用场景

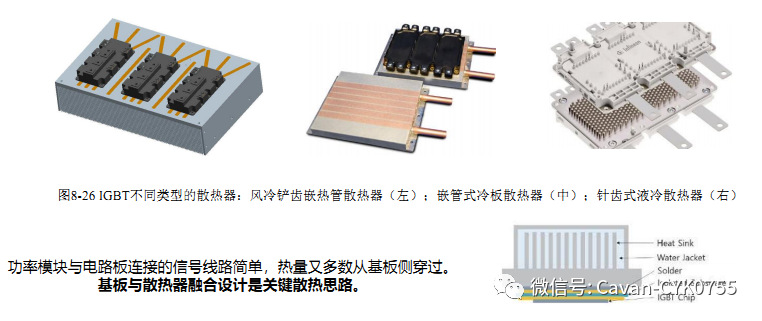

IGBT热管理解决方案主要包括以下几种散热方式,旨在降低器件因高功率损耗产生的温升:

1. 空气自然散热

◎原理:通过导热、对流和辐射自然散热,无需外部辅助能量。

◎特点:结构简单、无噪音、免维护;但效率低,仅适用于低功耗或密封/密集组装场景。

◎适用场景:额定电流较小的器件,或对温度控制要求不高的应用。

2. 强制空气冷却

◎原理:利用风扇强制对流散热,通过散热器翅片和流动空气加速热量传递。

◎特点:

◇传热效率是自然散热的2-5倍,通过优化材料(如工业纯铝或紫铜)和风速可降低热阻。

◇ 但需配备风扇,存在噪音、易积尘和维护需求,且无法降温至室温以下。

◎适用场景:中等功率密度场景,需较高散热效率但对噪音要求不严格的环境。

3. 液冷方式

◎水冷散热

◇原理**:通过循环水或混合冷却液(如乙二醇)传递热量,散热效率是自然风冷的100-300倍。

◇特点:适用于大功率器件,但需解决水的纯度、绝缘性及腐蚀问题,设备复杂。

◇适用场景:高压大功率电力电子装置(如光伏逆变器、新能源汽车驱动系统)。

◎油冷散热(已逐渐被替代):

◇采用油介质冷却,绝缘性和电磁屏蔽效果佳,但冷却效率和环境影响不及水冷。

4. 热管散热器

◎原理:利用热管内工作液蒸发-冷凝的相变过程快速传导热量,传热能力是紫铜的10倍。

◎特点:

◇均温性优异、无噪音、无需维护,但成本较高。

◇适用于粉尘多或需密闭环境的应用(如煤矿、化工厂)。

◎适用场景:大功率分立元件或特殊工业环境。

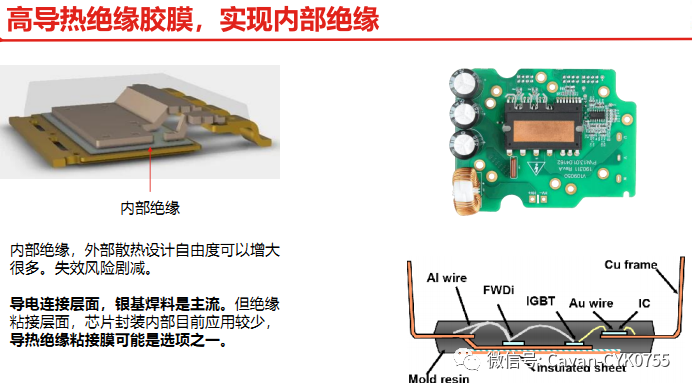

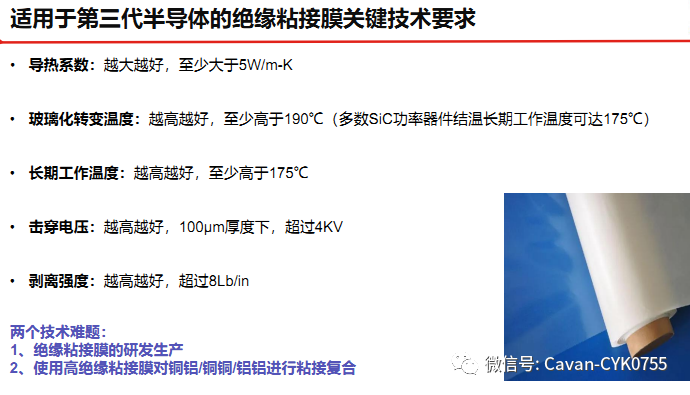

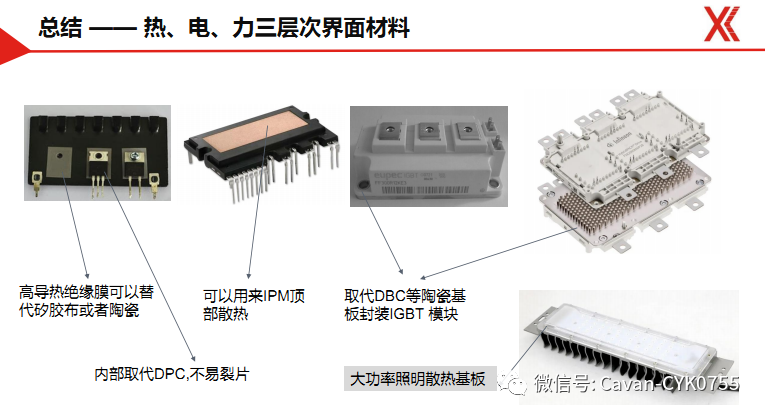

5. 高导热材料技

◎氮化硼绝缘片:

◇ 垂直导热系数达3.5-5 W/m·K,耐击穿电压>4 kV,厚度超薄(0.15-2 mm),兼具高绝缘和导热性能。

◇应用:用于IGBT模块的热界面材料,加速热量从芯片传递至散热器;适用于变频家电、新能源汽车、储能系统等。

关键优化方向

1. 降低散热器热阻:优化材料(如铜、铝)和结构(翅片设计),改善接触界面导热。

2. 冷却介质选择:根据功率密度和环境需求,平衡水冷的高效性与空气冷却的简易性。

3. 热管理材料创新:通过氮化硼等新型材料突破传统散热瓶颈,实现国产替代。

自 20 世纪 80 年代开发以来,IGBT 已成为风能、太阳能等高压可再生能源应用以及消费和工业用途的电动汽车和电动机的关键。

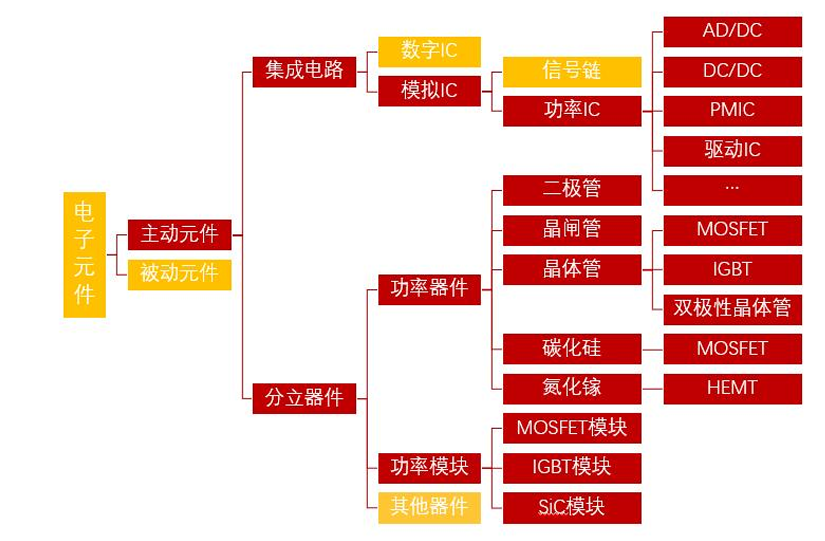

功率半导体、功率器件、IGBT三者有什么关系?

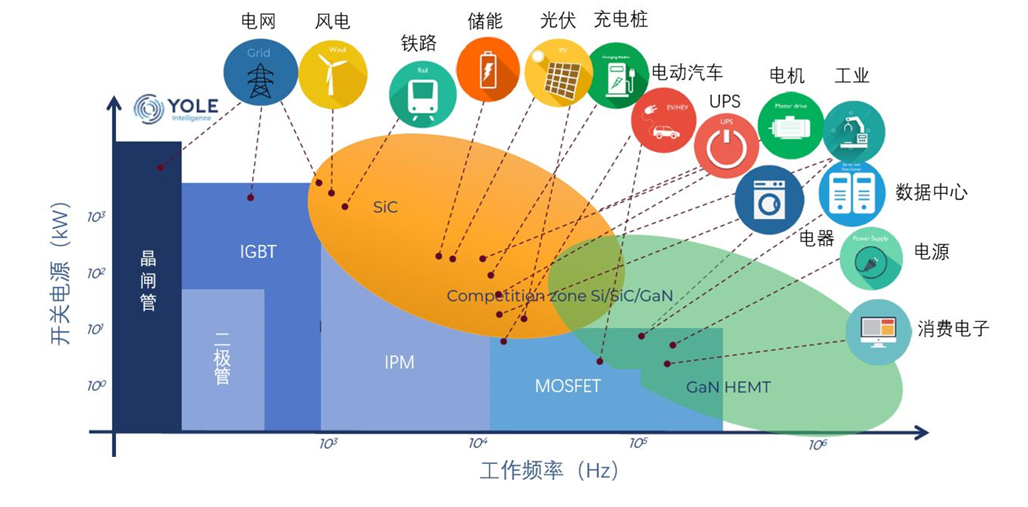

功率半导体是电力电子设备实现电力转换和电路控制的核心元器件。功率半导体又称作电力半导体,主要用来对电力进行转换,对电路进行控制,用于改变电压或电流的波形、幅值、相位、频率等参数。功率半导体本质上是一种电力开关,能够在低阻状态下流过从几安培到几千安培的电流,能够在毫秒甚至微秒时间内对高达数千伏高电压、数千安培的大电流进行控制。功率半导体器件可用于整流(交流转换直流)、逆变(直流转换交流)、转换(直流转直流)、变频(改变交流电频率)、功率控制等。电力设备采用多个功率半导体器件按照一定的拓扑结构进行组合,就能实现负载电力转换需求。功率半导体可以分为功率分立器件、功率模块和功率IC。

图1.功率半导体的主要分类(来源:招商银行研究院)

图1.功率半导体的主要分类(来源:招商银行研究院)

功率器件按器件结构可分为功率二极管、晶闸管、晶体管等。晶体管是电子电路的核心元件,主要包括MOSFET和IGBT, 具有高频率、低损耗特点。

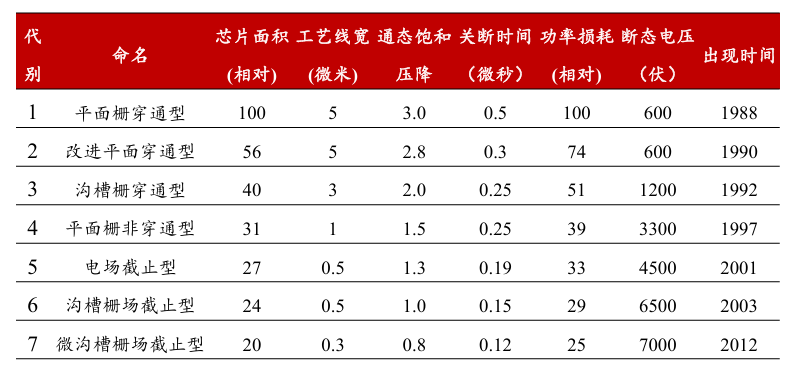

IGBT 耐压较高,更适用于高压中低频领域。MOSFET功率器件是单极器件, 导通电阻会随着电压增加而急速上升,因而难以实现耐高压、大电流。1982 年,通用电气推出了结合MOSFET和BJT结构的复合型器件IGBT。IGBT兼具 MOSFET 输入阻抗高、控制功率小、驱动电路简单、开关速度快和BJT通态电 流大、导通压降低、损耗小等优点,成为功率半导体发展方向之一。IGBT 器件结构不断升级,器件性能持续提升。IGBT器件经历七次迭代升 级,在降低损耗和小型化等方面性能不断优化。IGBT器件从“穿通、非穿通、 场截止”和“平面栅、沟槽栅”两个方面不断演变,在芯片面积、工艺线宽、 通态饱和压降、关断时间、功率损耗、断态电压等方面不断优化,提升器件耐 压、降低损耗和导通电阻。

图2.IGBT器件性能对比(资料来源:Yole、招商银行研究院)

IGBT功率半导体上游主要包括设计、制造到封装测试,包括晶圆、外延、制 造、切割、封装等工艺环节。功率半导体中游主要是电源转换器或电源模块, 下游应用领域涉新能源相关行业及所有电子行业领域。

IGBT 在新能源汽车、光伏、风电、储能、充电桩等新能源相关领域都有广泛应用。随着新能源汽车渗透率提升和光伏风电储能市场快速崛起,IGBT市场有望保持快速增长。根据Omdia的分析,IGBT市场将从2020年的61.92亿 美元增长到2025年的125.38亿美元,复合年均增长率为15.2%。其中,IGBT 中国市场占比约35%。

图4.IGBT及其它功率半导体模块的应用示意图(资料来源:Yole、招商银行研究院)

如今,IGBT 几乎存在于所有电子产品中:医院的 X 光机、CAT 扫描仪和 MRI 装置等医疗诊断机器;便携式除颤器;微波炉和电磁炉;空调和冰箱……所有风能和太阳能装置都利用基于 IGBT 的技术将产生的电能转换为适合消费和工业应用的形式。它在提高电能使用效率和减少汽油消耗方面发挥了重要作用,因此在过去 40 年的全球减少污染的努力中发挥了关键作用。

IGBT热管理解决方案

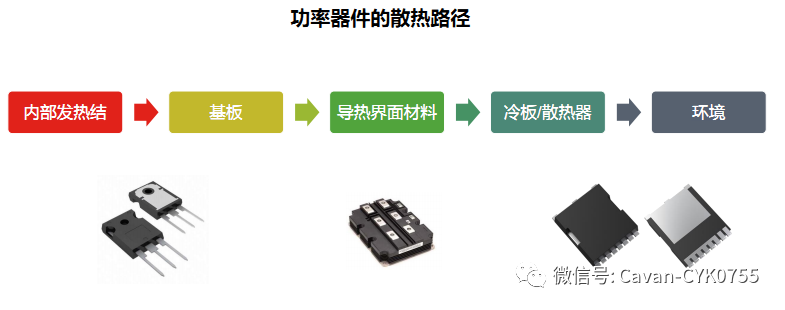

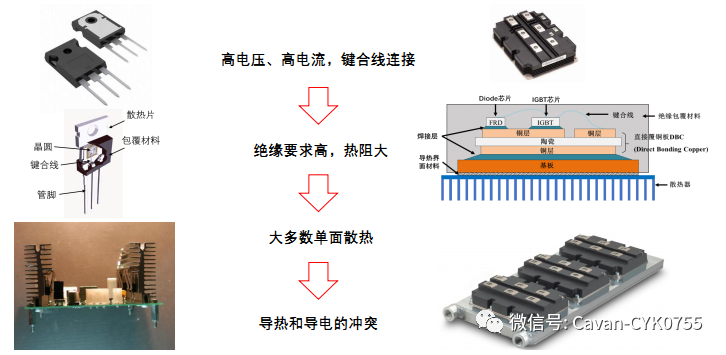

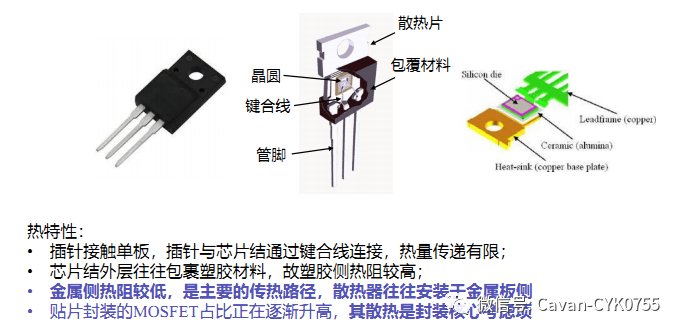

当下的高功率器件在工作时会产生大量热量,如果不及时有效地散热,可能会导致器件的性能下降甚至损坏。因此,功率器件的热管理至关重要。热管理主要包括热量的传导、对流和辐射,以保证器件在安全温度范围内工作。

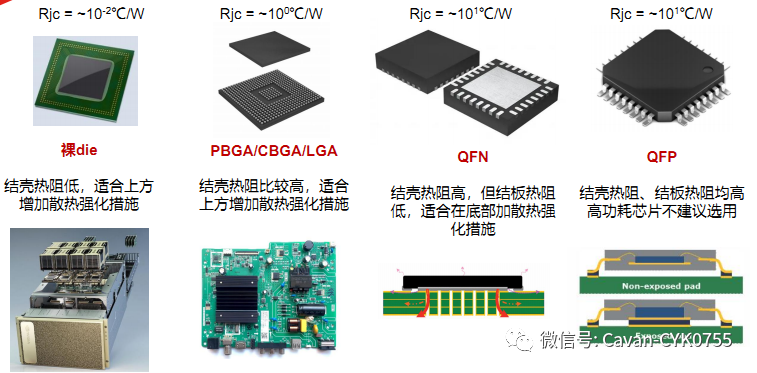

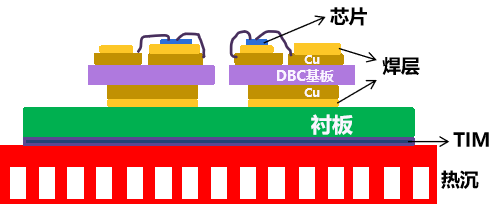

图4.功率器件封装结构示意图(来源:洞见热管理绘制)

1、IGBT在结上发生功率损耗;

2、结上的温度传导到IGBT模块壳上;

3、IGBT模块上的热传导散热器上;

4、散热器上的热传导到空气中。

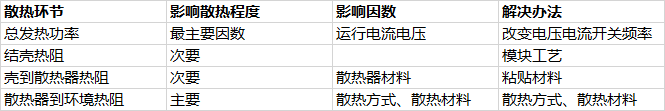

如果IGBT模块功率一定时,IGBT结壳之间的热阻一定,IGBT壳与散热器的热阻与散热器材料和接触程度两个方面有关,但此处热阻较小,散热器的材料及接触程度的改变对整个散热过程影响较小。

换言之就是主要影响散热的是两个方面,一是总的损耗,二是散热器热阻。

但是往往鉴于输出功率及实际工况的限制,IGBT的总功率损耗是不可以改变的。

所以散热的问题主要就是怎么改变散热器到空气或其他介质之间热阻的问题。

功率器件的耗散功率所产生的温升需由散热器来降低,通过散热器增加功率器件的导热和辐射面积、扩张热流以及缓冲导热过渡过程,直接传导或借助于导热介质将热量传递到冷却介质中,如空气、水或水的混合液等。

目前常用到的冷却方式为强制空气冷却、循环水冷却、热管散热器冷却等。

(1)空气自然散热

空气自然散热是指不使用任何外部辅助能量,实现局部发热器件向周围环境散热达到温度控制的目的。

通常包含导热、对流和辐射,适用于对温度控制要求不高、器件发热的热流密度不大的低功耗器件和部件,以及密封或密集组装的器件不宜(或不需要)采用其他冷却技术的情况。这种散热器效率很低,不适合用于大功率器件中。

由于它的结构简单、无噪音、免维护,特别是没有运动部件,所以可靠性高,非常适用于额定电流在以下的器件。

(2)强制空气冷却

强制对流风冷散热特点是散热效率高,其传热系数是自冷式散热效率的2-5倍。

强制对流风冷散热分两部分:翼片散热片和风扇。热源直接接触的翅片散热器,其作用是将热源发出的热量引出,风扇用来给散热器强制对流冷却降温。从而强制空气冷却主要与散热器材料、结构、翼片有关。

风速越大,散热器热阻越小,但流动阻力越大,因此应适当提高风速来降低热阻。

风速超过一定值之后再提高风速对热阻的影响就非常小了。散热器材料质量特性对散热效率有显著影响。紫铜导热系数相当于工业纯铝的2倍,在相同散热效率下,紫铜散热器的体积为铝质散热器的1/3一1/2。

由于铜的比重大,价格高,一般较少应用。

风冷散热结构简单,价格低廉,安全可靠,技术成熟,但不能将温度降至室温以下。因需配备风机,因而噪声大,容易吸人灰尘,可靠性相对降低,有一定维护量,且风扇寿命受时间限制。

(3)液冷方式

液态冷却将导热系数较之气体冷却可显著提高。

对于功率密度大的电力电子装置而言,液体冷却是很好的选择。液体冷却系统利用循环泵来保证冷却液在热源和冷源之间循环,以交换热量。水冷式散热器水冷式散热器的散热效率极高,等于空气自然冷却换热系数的100-300倍。以水冷式散热器代替风冷式散热器,可大大提高器件的容量。但是,由于普通水的绝缘性较差,水中存在的杂质离子会在高电压下导致电腐蚀和漏电现象,只有在低电压,才可以采用普通水冷却。

为使上述水冷系统进人高压大功率电力电子领域,必须解决冷却水的纯度和长期运行时系统的可靠性及腐蚀两大问题,且水冷却方式需要有水循环与处理设备,设备复杂。油冷式散热器由于油的冷却性能比空气好,同时也由于将阀体安装在油箱中可以免受环境条件的影响,具有很高的绝缘性和电磁屏蔽效果,所以曾在高压大功率电力电子装置中得到相当广泛的应用。

但由于水冷系统不论从冷却效果还是环境影响方面均具有明显的优势,所以近年来油冷系统似乎已渐渐淡出高压大功率变流器领域。

(4)热管散热器

热管散热方案设计及实现热管是一种能的传热元件,它以独特的传热方式,实现了超常的传热效果。

典型的热管由管壳、吸液芯和端盖组成,将管内抽成1.3*(0.1~0.0001)Pa的负压后充以适量的工作液体,使紧贴管内壁的吸液芯毛细多孔材料中充满液体后加以密封。管的一端为蒸发段(加热段,另一端为冷凝段(冷却段),根据应用需要在两段中间可布置绝热段。

当热管的一端受热时毛纫芯中的液体蒸发汽化,蒸汽在微小的压差下流向另一端放出热量凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段。如此循环,热量由热管的一端传至一另端。

其优点是,具有传热能力强,是紫铜的10倍,、均温能力优良、热密度可变、无外加设备、工作可靠、结构简单,重量轻、不用维护等优点,热管传热速度且噪音低,使用寿命长,缺点是价格昂贵。

热管散热器一般适用于大功率、分立元件的场合在一些特殊的生产工况如粉尘比较多的地方煤矿、焦化厂、部分化工厂可以采用热管散热器,因为可以做到整个功率变换部分的密闭性。

国内的电力电子变换器行业多年前已采用热管散热器。

-

IGBT

+关注

关注

1287文章

4268浏览量

260575 -

功率器件

+关注

关注

43文章

2057浏览量

94618 -

热管理

+关注

关注

11文章

510浏览量

22878

发布评论请先 登录

帕克航宇公司为联合攻击导弹提供热管理解决方案

新兴电源应用的电池管理解决方案

微型热管理和电源管理怎么解决散热设计的难题?

铝碳化硅为电子封装提供热管理解决方案

功率模块散热,鑫澈热管理产品更高效

探索陶瓷电线路基板的热管理能力

揭秘IGBT散热之道:为何铜基板是热管理首选?

大功率晶闸管模块的热管理与散热解决方案

DOH新材料工艺封装技术解决功率器件散热问题

双面散热IGBT功率器件 | DOH 封装工艺

金属基板 | 全球领先技术DOH工艺与功率器件IGBT热管理解决方案

金属基板 | 全球领先技术DOH工艺与功率器件IGBT热管理解决方案

评论