金锡合金具有优异的导热性能和机械性能,较低的熔点和回流温度,熔化后黏度低、润湿性好,焊接无需助焊剂等优点 ,被广泛应用于大功率散热元器件的装配和封装,如 LED(发光二极管)、激光二极管、RF(射频)功放、气密封装、半导体芯片三维堆叠等。

金锡合金的制备方法主要包括焊膏回流、焊料预制片、蒸发、磁控溅射、交替电镀、合金电镀等。综合考虑成本、工艺难度、与微小尺寸电路兼容性等因素,合金电镀是最优选择。本文主要探讨了影响金锡合金镀层的主要因素,引入数控双脉冲电源和超声装置,结合电镀夹具、电镀工艺参数,设计测量方法,根据测量结果调整镀液离子浓度、电流密度、电镀时间等参数,以实现镀层性能、厚度和组分比例的目标值。

一、电镀设备

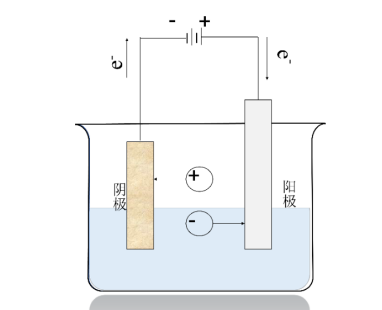

一般的电沉积主要是采用直流电源进行电镀,就是将直流电与一定组分的混合电解质溶液连通后,应用相关的电化学原理 (即通过电解的作用),来使目标金属或目标合金在特定或是需要的零件表面进行沉积,然后形成均匀、致密、表面结合好的纯金属或是合金镀层,从而使目标零件具有更好的装饰性,或是更强的防护性甚至是获得更加全面的功能性,该过程是一个包含了物理与化学的复杂过程。

如图1所示的电镀过程中电流回路示意图,从图中可见,电流从电源的正极流出,经过金属导线而流入镀金锡合金的阳极,再流入金锡合金电镀液,然后从溶液流到待镀件,最后经金属导线返回到电源的负极,完成一个回路的流通。

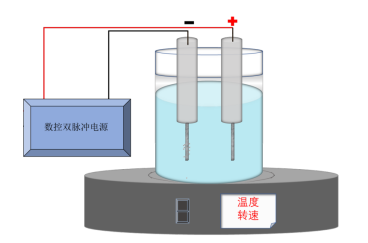

此处引入双脉冲数控电源,相比于直流电的电沉积模式,脉冲电沉积金属合金的过程中,因为发生了电流的导通与断开,极大地改善了电镀液在阴极区所产生的极化效应。

图1电沉积过程中电流的回路示意图

如图2是在搅拌和加热的双重作用条件下进行的脉冲电镀金锡合金的电沉积过程示意图。将脉冲数控的电源正负极分别连接到电镀槽中的阳极和阴极。通过恒温恒速磁力搅拌器对电镀液进行加热、搅拌。其中,加热温度设置为 40 ℃,搅拌速率为 250 rpm。此过程中,随着电沉积时间的延长,阴极上会附着大量的气泡,导致电沉积过程中的阴极区析出的金属镀层存在空洞、裂纹等缺陷。

图2电沉积制备金锡合金搅拌与加热同时进行的示意图

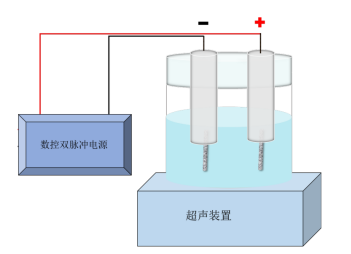

如图3,在超声波辅助的条件下进行的脉冲金锡合金的电沉积。将脉冲数控的电源正负极分别连接到电镀槽中的阳极和阴极。因为在室温、加热下的搅拌都存有或多或少的气泡附着,因此通过超声波的震动的作用来消除阴极气泡的产生。

图3电沉积制备金锡合金超声辅助的示意图

二、电镀夹具

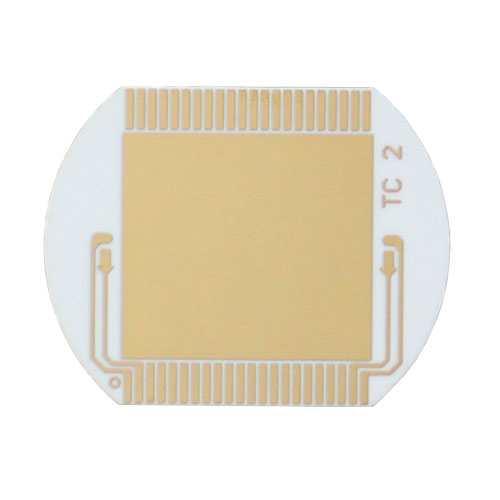

电镀合金与电镀单一金属最大的不同在于电流密度不仅影响镀层的厚度,还直接影响合金中各组分的比例。因此,为了保证电镀金锡合金版内和版间的一致性,电镀夹具的设计尤为关键。斯利通陶瓷基板整理

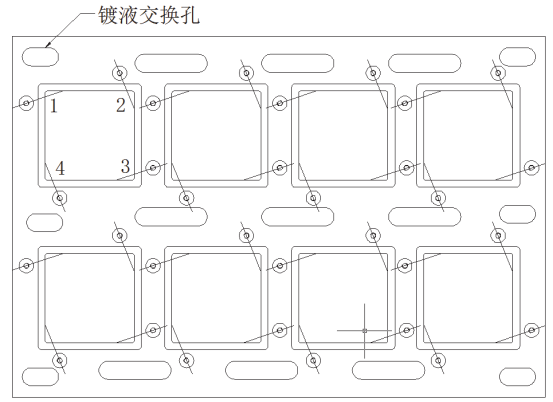

为了降低夹具自身电阻对电流密度的影响,采用钛包铜材料对主体框架进行加工。为使电流在版内均匀分布,一般采用多点加电的方式。以 2 in(约 5.08 cm)方片为例,至少需 4 点加电(见图4)。

图4电镀夹具示意图

因待镀面积有限,故除电镀夹具触点外都要包胶,避免存在漏电点。夹具上设置镀液交换孔,保证待镀产品表面的离子浓度与镀液一致。

三、电镀工艺参数

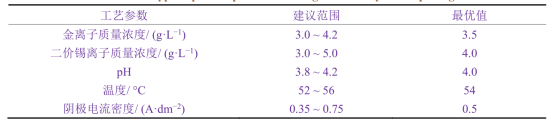

电镀金锡合金的典型工艺参数见表1。温度一般设定在推荐的最优值。pH 可以采用厂家推荐的酸碱溶液进行调整,但要注意 pH 是工作温度下的实测值,非室温值。

表1电镀金锡的典型工艺参数

四、电镀液浓度调整

为了保证金锡合金比例,每班都需要对镀液中 Au + 和 Sn 2+ 含量进行分析,根据分析结果调整镀液。

Au + 和锡离子(包括 Sn 2+ 和 Sn 4+ )可用 ICP(电感耦合等离子体)或 AAS(原子吸收光谱法)进行分析。一般采用滴定法分析 Sn 2+ 的浓度,先配制待分析液(10 mL 槽液 + 50 mL 去离子水 + 30 mL 浓盐酸),再采用溴化钾溶液(Br − 0.05 mol/L,当量浓度 0.1 N)进行滴定,利用 ORP 计(氧化还原电位计)观察氧化还原电位,当电位发生突变时就是滴定的终点,然后计算 Sn 2+ 的质量浓度[ρ(Sn 2+ )]。分析出的锡离子质量浓度[ρ(总锡)]减去ρ(Sn 2+ )即得四价锡离子质量浓度[ρ(Sn 4+ )],从而判断槽液中二价锡的氧化速率,并预估槽液寿命。

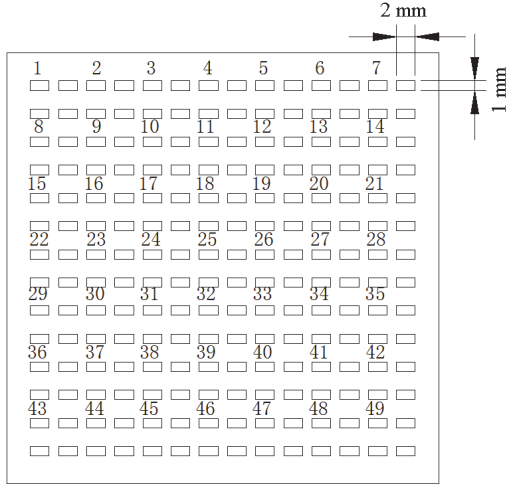

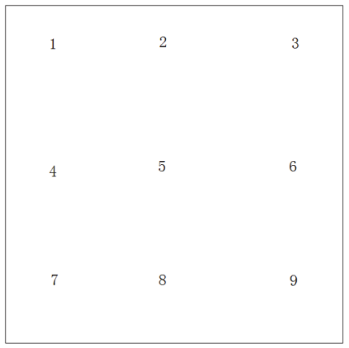

五、产品分批电镀

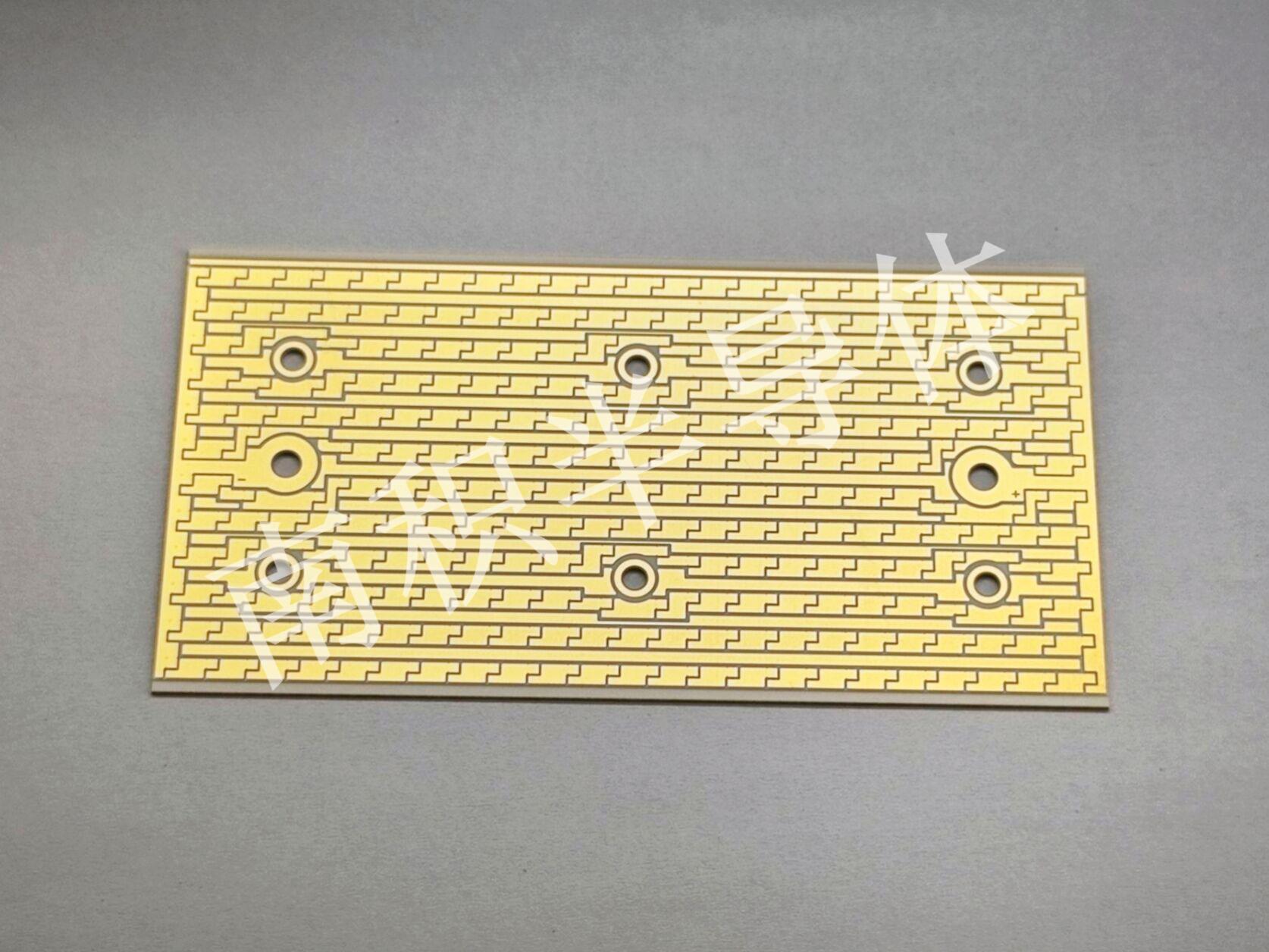

当镀件的待镀面积相差悬殊时,不可同一批混镀,否则不同待镀面积镀件表面分布的实际电流密度相差很大,导致金锡合金组分相差悬殊,极易造成镀层性能差和产品合格率偏低。将待镀面积为 392 mm 2的图形电镀方片与待镀面积为 2 500 mm 2 的整版镀件进行同批次电镀,并如图 5、6所示分析各自不同位点的金锡合金层厚度和组成。图形电镀产品合金中 Au 的质量分数为(75 ± 1)%,厚度为(7.5 ± 1) μm,整版电镀产品合金中 Au 的质量分数为(80.5 ± 2)%,厚度为(5.7 ± 1) μm。可见,虽然 2 种产品是同批次电镀,但它们的金锡合金镀层组分和厚度相差悬殊。因此,在电镀之前应根据电镀面积对产品进行分类,待镀面积相近的产品方可同批次电镀。

图5图形电镀产品的测试点分布

图6整版电镀产品的测试点分布

六、电镀金锡合金性能检验

金锡合金镀层的2个主要性能指标就是合金组分比和厚度。这两个指标都可采用 XRF 进行检测,检测精度取决于建立程序所使用的标样。金锡合金的种子层一般为 Au,厚度约 0.5 μm,种子层下方为焊接阻挡层,可选择 Ni、Pt、Pd 等。在建立测试分析程序时,需要考虑金种子层的厚度,因为其直接影响分析结果。装配的元器件或腔体、载板等表面镀层也是 Au,因此焊接时电镀金锡合金的组分会发生变化(Au含量升高)。为了保证金锡合金在 280 ~ 320 °C 内可以熔化并可返修,基板表面电镀金锡层需要富锡,具体组分比例要根据金种子层的厚度和待装配元器件的金层厚度来确定。

利用 XRF 分析镀层后,还需要用热台做辅助考核,考核气氛为 N 2 ,温度一般设置为 310℃。金锡合金熔化后表面光亮,与种子层浸润的面积分数大于 95%时为合格。

陶瓷基板金锡合金电镀工艺难度较大,设备、电镀夹具、电镀工艺参数都会影响合金比例。在引入数控双脉冲电源和超声装置的同时,要根据电镀产品的特点来合理设计电镀夹具,使电流密度均匀分布,保证版内和版间合金组分的一致性,并且,还要根据待镀面积的不同,对产品进行分类分批电镀,最后利用 XRF 进行镀层分析和热台辅助验证,通过调整电流密度、镀液离子浓度、电镀时间等使合金组分达到目标值。

参考文献:

电镀金锡合金的影响因素 《电镀与涂饰》

审核编辑 黄宇

-

电镀

+关注

关注

16文章

475浏览量

25480 -

陶瓷基板

+关注

关注

5文章

261浏览量

12318

发布评论请先 登录

锡渣为何难杜绝?PCB 喷锡工艺的材料与操作密码

微电机轴心的研磨生产工艺及调试技术

PCB表面处理丨沉锡工艺深度解读

贴片电容生产工艺流程有哪些?

如何精选SMT生产工艺锡膏?5大核心要素带你解析

连接器电镀金属大揭秘:铜、镍、锡、金谁最强?

氮化铝陶瓷基板:高性能电子封装材料解析

陶瓷基板脉冲电镀孔技术的特点

陶瓷基板电镀金锡合金的生产工艺方式优化

陶瓷基板电镀金锡合金的生产工艺方式优化

评论