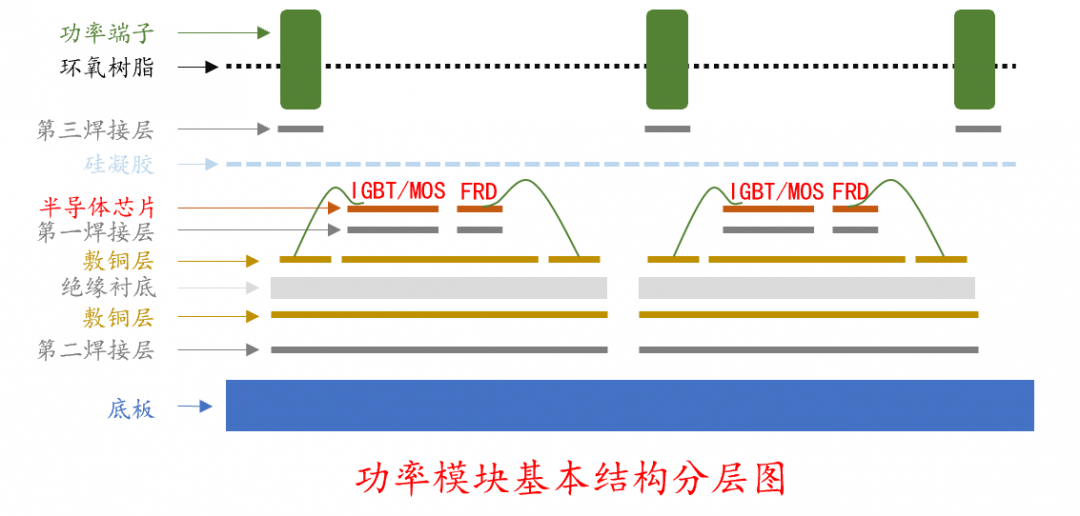

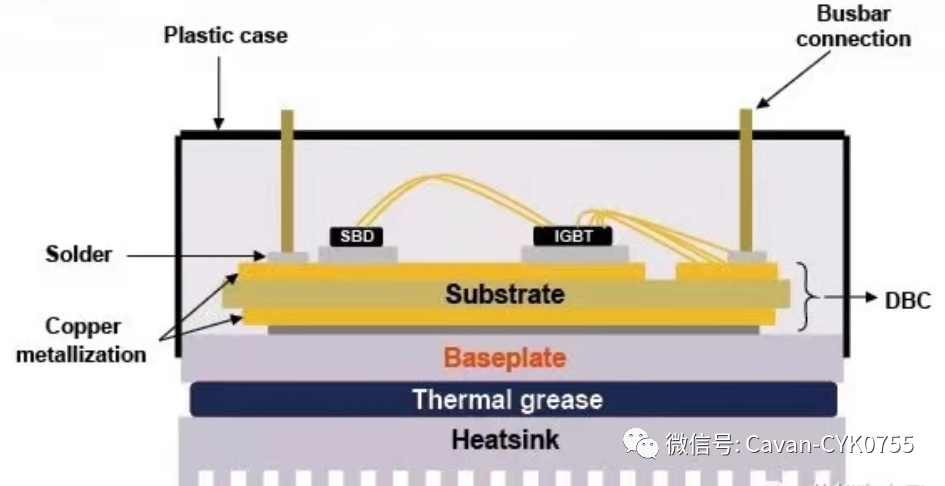

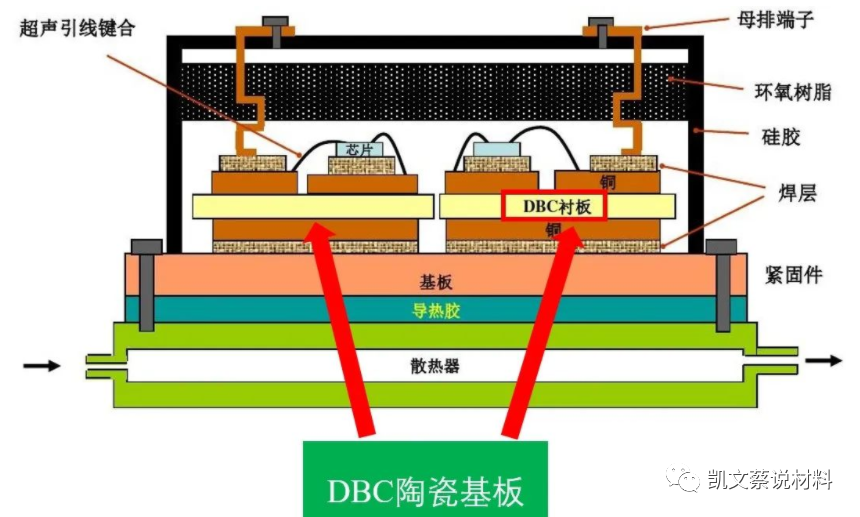

传统的功率模块基本结构分层图来说说其构成:

可见,我们前面聊的很多的半导体芯片,只是功率模块中的一部分,除此之外还包括其他的成分。而这些成分的选择和搭配,再结合半导体芯片的特性,将决定功率模块的整体性能。

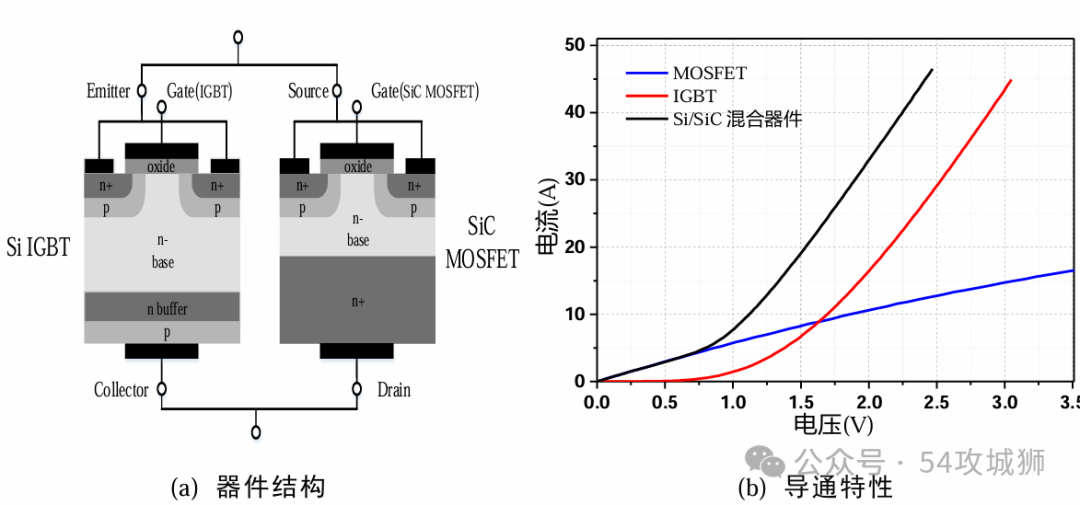

❖功率半导体芯片:如IGBT、FRD、MOSFET等等,传统Si基和新兴的第三代半导体SiC等,它们的特性受制于其本身的设计,同时也需要看于其搭配的封装材料和技术;

❖绝缘衬底:主要是由陶瓷或硅化合物构成的绝缘层,其上覆盖金、银和铜等构成的金属层;

❖底板:一般由铜、铜合金、碳基强化混合物、碳化硅铝等构成;

❖互连材料:一般分为铅焊锡和无铅焊锡两类,当然也包含银烧结、固液互扩散连接等新兴技术;

❖功率互连主要使用的是铝线键合,还包括压接式连接和功率端子连接;

功率模块的每一层之间都是紧密相关的,它们具有不同的电气、机械及热性能,设计时需要考虑彼此之间的配合,同时也可以根据不同的应用场景产生不同的搭配组合。所以很多半导体模块的厂家会根据不同的应用需求来选择不同的材料。

功率模块封装材料的选择一般会考虑下面几点:

★热特性

★电气特性

★机械特性

★化学特性

★成本

★技术成熟度

其中,热性能是其最主要的因素。功率模块的选型和使用过程中考虑得最多的也是热,以及失效的最主要的因素也是热,所以热特性是功率模块选择的主要考虑因素。

热应力:在温度循环和热疲劳测试中,加热过程中各层材料的热膨胀系数不同,将导致热应力的产生,如果超过某层材料的机械强度限制,将会产生失效;

热导率:功率模块在使用过程中,半导体芯片将会产生大量的热损耗,需要通过基板和底板等进行有效地传输散热,以保证芯片的结温能够控制在合适的范围之内。一般来说,较低的芯片结温能够延长模块的可靠性,结温没上升9℃,模块的失效概率将会增加一倍。所以,功率模块的设计,除了半导体芯片,其他组成也是一个需要精心选择和设计的重点。

接下来我们将分别介绍功率模块各层的材料。

绝缘衬底主要是作为半导体芯片的底座,同时会在绝缘衬底上沉积导电材料、绝缘材料和阻性材料,还能形成无源的元器件。作为功率模块机械支撑的结构,需要能够耐受不同的工作环境,并且需要有足够的热导率将芯片等产生的热量快速传递出去。并且,一些后续的工艺,如薄膜,绑定,间距等等,需要绝缘衬底能够拥有一个较为合理的平整度。

功率模块的衬底选择标准

电气特性

高体电阻率:>1012Ω/cm

高介电强度:>200V/mil (1mil=0.0254mm)

低介电常数:<15

热特性

高导热率:有效热传导>30W/m·K

与半导体芯片的热膨胀系数较为匹配:般选择在

2~6×10-6/℃

高耐温:一般能够满足后续加工工艺的最大温度

机械特性

高抗拉强度:>200MPa

高抗弯强度:>200MPa

硬度较合理

机械可加工性:易于磨削、抛光、切削和钻孔等

可金属化:适用于较为常见的金属化技术,如薄膜和厚膜工艺、电镀铜等等,这段我们下篇聊

化学特性

耐酸、碱及其他工艺溶液的腐蚀

低吸水率、空隙小

无毒性

不会等离子化

密度

低密度:机械冲击能够最小化

成熟度

技术较为成熟

材料供应能够满足

成本尽可能低,(说性价比高更为合适,毕竟不同的应用所能容许的成本高低不同)

目前几种适用于功率半导体器件应用的绝缘衬底材料有下面几种:

❖陶瓷材料(3种):Al2O3(96%,99%)、AlN、BeO

❖硅基衬底:Si3N4

其中属氧化铝较为常见,不过在功率半导体芯片等框架确定时,一些供应商会通过改变模块中的其他成分,来达到要求,所以AlN和Si3N4也算常见。下面,我们来聊聊这几种绝缘衬底材料的优劣。

一、氧化铝(Al2O3)

优势:

是绝缘衬底最为常用的材料,工艺相对较为成熟;成本较低;性能能够满足我们上述的要求;

劣势:

导热系数较低,热膨胀系数(6.0~7.2×10-6/℃)与半导体芯片(Si基的一般为2.8×10-6/℃)的热膨胀系数不算太匹配;高介电常数;抗酸性腐蚀性能一般;

所以,氧化铝适用于中、低功率器件;适合高压和低成本器件;适用于密封封装;99%的氧化铝性价比更高一些。

二、氮化铝(AlN)

优势:

热导率高,约为Al2O3的6倍,较为适合大功率半导体器件的应用;AlN的热膨胀系数为4.6×10-6/℃,较为匹配芯片;性能同样满足我们上述的要求;

劣势:

是一种较新的材料,但与氧化铝和氧化铍相比工艺还不算成熟;在其表面直接敷铜的难度较大,易发生热疲劳失效;成本约为氧化铝的4倍;并且在较高温度和较大湿度下可能会分解为水合氧化铝;

适合大功率半导体器件的理想衬底之一,由于其机械断裂强度一般,应用时需要合金属底板配合使用。

三、氧化铍(BeO)

优势:

极其优异的热导率,约为Al2O3的8倍;同样适合大功率半导体器件的应用;工艺成熟;

劣势:

无论是固态粉末还是气态都是有毒性的;热膨胀系数相对较大,约为7.0×10-6/℃;机械强度较差,只有Al2O3的60%左右;成本是氧化铝的5倍;

有毒性大大限制了这种材料的使用。

四、氮化硅(Si3N4)

优势:

热膨胀系数约为3.0×10-6/℃,与半导体芯片较为接近;机械性能优越:是Al2O3和AlN的2倍以上,是BeO的3倍;热导率高,是Al2O3的2.5倍;适合大功率半导体的应用;高温强度高,抗热震性优良;

劣势:

技术相对还没有那么成熟,所以供应商也相对有限;不适合酸性环境下的应用;成本是Al2O3的2~2.5倍;

对于大功率半导体器件的应用来说,Si3N4应该是目前最优的衬底材料,CTE和热导率较为优势,可靠性也较高。

以上4种绝缘衬底,最常见的氧化铝,最不常见的氧化铍,以及较为优异的碳化硅,很多厂家都在针对不同的应用来搭配不同的绝缘衬底,这一点能够在芯片技术发展的同时,间接地更大效率地发挥已有芯片的性能。

几种常用的金属化技术:

❖薄膜

❖厚膜

❖电镀铜

❖直接敷铜

❖活化钎焊覆铜

❖硬钎焊敷铜

绝缘衬底表面金属化要求:

热特性:

高热导率(>200W/K·m)

与绝缘衬底的热膨胀系数相匹配

高抗热疲劳性(温度循环相关)

高热稳定性(即耐高温性)

电气特性:

载流能力强

低电阻率(一般而言,通过金属镀膜的电压降要小于芯片集射极之间饱和压降的1/10)

机械特性:

与绝缘衬底的高附着力

适合键合

适合焊接等工艺

与绝缘衬底相兼容

与现有工艺设备相兼容

化学特性:

易于刻蚀成形(几种技术中,厚膜不作此要求)

不和工艺过程中的溶剂反应

无毒性

抗腐蚀性良好

化学惰性

成本:

满足要求的情况下尽可能低(这点毋庸置疑)

薄膜技术

薄膜技术

薄膜一般是通过在衬底的整个表面进行溅射或者物理气相沉积的方式形成,薄膜层经过灌封材料、曝光、蚀刻等获得设计的样式。常用薄膜金属材料有:金、银、铜和铝。

与厚膜技术相比,薄膜技术能够实现更精准的定位和更细小的间距,所以非常适合高频、高密度的应用。薄膜层和绝缘衬底的结合力较强,并且具有优异的抗热疲劳老化的能力,同时键合能力也较优于厚膜技术;但从成本来看,薄膜技术比厚膜要贵上个5倍左右,同时多层薄膜结构难度较大。

通常薄膜层的厚度为2.5um,甚至可以更薄,载流能力在几到几十安培。

厚膜技术

厚膜技术

厚膜一般是通过丝网印刷的方式将特别配置的焊锡膏印制在衬底上,然后进行干燥,最后通过高温下烧结成形。焊锡膏可以用来制作导体、电阻、电容、电感等等无源元器件,厚膜一般有三种类别:聚合物厚膜、金属陶瓷厚膜和耐火材料厚膜,厚度介于0.5~2mil之间。

①聚合物厚膜

采用高分子树脂混合导电、阻性或者绝缘的颗粒,在85~300℃的温度下进行固化,固化温度一般为120~165℃。这种金属化的成本较低,但是被限制在低温下使用。

②金属陶瓷厚膜

这是最常用的金属化厚膜,,适用于陶瓷和硅基衬底,包含以下几组成分:

①活性成分:有助于厚膜的成形;

②黏结成分:提供和衬底之间的黏结力;

③有机黏结剂:为丝网印刷提供足够的流动性;

④溶剂或者稀释剂:调整黏度用。

此混合材料的成形温度介于850~1000℃,厚膜与衬底的附着力较优,但是抗热疲劳能行较差,最大载流能力在几安培左右。

③耐火厚膜

这是一种能够承受高温的特殊金属陶瓷厚膜,通常在1500~1600℃的还原气氛中进行热处理,膜和衬底之间的附着力很强并且抗热疲劳强度很高,常用的耐火厚膜材料为钨和钼,载流能力被限制在1~2A。

金属化敷铜技术

金属化敷铜技术

相对于薄膜和厚膜技术而言,没有了金属化厚度的限制,有几个优点:

★增加金属化层的厚度;

★提高了金属化层的载流能力;

★提高了热导率;

值得注意的是,随着金属化层厚度的增加,热膨胀系数和绝缘衬底的匹配程度将越来越差,在较大的热失配时将产生显著的残余的热应力,甚至会导致微小裂纹。

金属化敷铜技术的四种方法:

电镀铜;

直接敷铜;

活化钎焊覆铜;

常规硬钎焊敷铜;

铜镀层还需要解决结合难度高和化学性较为活泼的问题,一般会通过添加过渡层来提高结合力,并在铜表面增加镍或者金来作为保护层。

电镀铜

该方法是通过电镀技术在绝缘衬底表面电镀一定厚度的铜,首先需要通过厚膜或者薄膜工艺在衬底表面沉积一层金属膜,通过用钼或着锰作薄膜材料,用铜作厚膜材料。可以用化学镀的方式将一层薄铜预镀在厚膜层或者薄膜层表面,再利用电镀技术继续沉积铜层,最后可以将铜镀层在氮气中进行高温处理,以获得较好的结合力和抗热疲劳能力。

电镀层一般介于5~8mil,可通过光刻获得精细电路图案。如果再增加镀层厚度,光刻图案精度会下降,但是载流能力能到50A左右。

直接敷铜

直接敷铜时利用高温下实现铜和陶瓷的紧密直连,铜和陶瓷界面之间不需要任何的焊剂或者催化剂。铜和陶瓷在氮气中被加热到1070℃左右(略低于铜的熔点),此时铜氧化物薄膜可以形成共熔晶体润湿连接界面,冷却后实现铜和陶瓷的紧密连接。

此方法金属铜层厚度介于8~20mil,同样可以通过光刻来获得设计的电路图案,但是精度不会太高。

直接敷铜用于功率模块封装的优点:

❖铜和陶瓷的连接体表现为一个具有均匀热膨胀系数的整体,其热膨胀系数更接近于陶瓷。

❖选用的铜材料纯度较高,无氧且导电能力强,选用合适的线宽和厚度,金属层能够获得很低的电阻,载流能力可以到100A以上。

❖较大的铜层厚度保证了功率芯片的热传导。

AlN和Si3N4绝缘衬底则必须先进行一定的工艺处理,因为直接敷铜首先需要一层氧化膜,相对较为繁琐,下面的更适合这两种衬底。

活化钎焊覆铜

活化钎焊覆铜技术采用焊料合金在铜和陶瓷之间形成黏合层。钎焊通常以黏结的形式实现,大多使用丝网印刷技术,得到的钛钎焊层具有优良的附着力和热循环能力。

活化钎焊覆铜已经广泛应用于AlN和Si3N4绝缘衬底,而相对于直接覆铜,其优点如下:

❖更强的黏合力;

❖更强的载流能力;

❖更高的热疲劳强度。

常规硬钎焊敷铜

与上述的活化钎焊较为相似,但是硬钎焊技术必须在真空条件下进行。首先在衬底上溅射一层薄银层,并以黏结的方式将银合金焊料粘在搞薄膜上,最后将铜箔覆盖在上面。将整体加热到焊料合金的熔点进行制造,钎焊后的顶层可以通过光刻得到想要的图案。

除了电镀铜技术之外,后三者比较适合大功率半导体的金属化工艺。

底板作为绝缘沉底的机械支撑,一是吸收功率器件内部产生的热量,二来要将热量传递出去,必须具有较高的热导率才能有效地传递热量。并且需要具有较低的表面粗糙度,能与绝缘衬底紧密接触,否则由于粗糙度造成的空隙会形成热点,降低可靠性。另外底板还需要具有一定的形变能力,可以与散热器等热沉紧密接触。

底板选择标准

首先为了与绝缘衬底相匹配,需要与绝缘衬底的热特性、机械特性、化学特性等相匹配,除此之外:

01

热特性

热导率(W/m·K)——高于150W/m·K

热膨胀系数——与绝缘衬底相匹配

02

机械特性

高抗拉强度——高于200MPa

高抗弯强度

易于塑形

表面粗糙度低——低于2um

03

化学特性

不与处理溶剂发生反应

低吸水率

低毒性

04

成本

始终是不可不考虑的一点

目前半强化的高导电无氧铜是底板的首选材料,而大多数高性能衬底采用的则是复合材料,通过控制复合材料的合金成分、粉末颗粒大小合成分组成来控制底板的性能。目前最先进的复合材料多数是聚合物、金属和碳钎维强化或者颗粒强化,或两者皆有;纤维强化复合材料是各向异性的,颗粒强化复合材料是各向同性的。

几乎所以绝缘衬底材料都会选择铝层或者铜层作为接触部分,这两种材料都需要通过表面镍或者镍/金层来提高可焊性,同时起到免受腐蚀的作用。

可作为底板的材料:

铜、铝、铜/钼/铜、碳化硅铝、铜/钨基、铜/钼基、铜/石墨基、铜/金刚石基、铝/石墨基

其中只有铜/钼/铜层压板是大颗粒复合材料,其余都是微颗粒复合材料。

考虑到化学反应的影响,所有材料的表面都会镀镍层,能够保证良好的焊料润湿性、低吸水性和对处理溶剂的耐腐蚀性。

各种底板的一些劣势:

Cu/Mo/Cu:成本高、密度高、难以机械加工、存在分层的可能性;

Cu/Mo:成本高、密度高、机械加工困难;

Cu/W:成本高、密度高

AlSiC复合材料

碳化硅铝复合材料是片状或者近净成形的材料,是目前出了铜底板之外较常遇到的底板材料。近净成形工艺可以使得导热片底面变形,可增大底板与冷却系液之间的导热面积,利于散热,并能够在批量生产中减少加工需求。

大部分近净成形复合材料制造步骤大致如下:

①加工准备:多孔颗粒碳化硅通过注射成型得到多孔AlC半成品,能够具有底板需要的几何特征,包括腔、孔以及表面纹理等等。如果预处理温度较为合适,还可以在绝缘衬底上进行制造。

②渗透:将多孔半成品插入尺寸和底板成品相同的模具中,在真空和高压的条件下,熔融状态的耐火铝渗透到多孔半成品中,可以形成多种铝硅合金以得到所需性能。

③后续加工:在底板顶端采用火焰喷涂铜层来加强和绝缘地板的焊接能力。

所以AlSiC的劣势是机械加工难度大,过程控制较为严格。

而随着材料技术的不断发展,掺杂石墨纤维的复合材料在大功率器件的应用将有着良好前景,同时还需要看未来功率模块的发展速度,否则石墨纤维复合材料的发展再快也不会在功率模块中得到应用,所以希望是乘风破浪,不久的将来我们能够看到越来越多的具有新材料的功率模块。

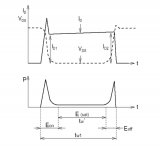

半导体技术的进步使得芯片的尺寸得以不断缩小,倒逼着封装技术的发展和进步,也由此产生了各种各样的封装形式。当前功率器件的设计和发展具有低电感、高散热和高绝缘能力的属性特征,器件封装上呈现出模块化、多功能化和体积紧凑化的发展趋势。为实现封装器件低电感设计,器件封装结构更加紧凑,而芯片电压等级和封装模块的功率密度持续提高,给封装绝缘和器件散热带来挑战。在有限的封装空间内,如何把芯片的耗散热及时高效的释放到外界环境中以降低芯片结温及器件内部各封装材料的工作温度,已成为当前功率器件封装设计阶段需要考虑的重要问题之一。

-

MOSFET

+关注

关注

150文章

9411浏览量

229482 -

IGBT

+关注

关注

1286文章

4259浏览量

260379 -

材料

+关注

关注

3文章

1456浏览量

28504 -

功率器件

+关注

关注

43文章

2053浏览量

94571

发布评论请先 登录

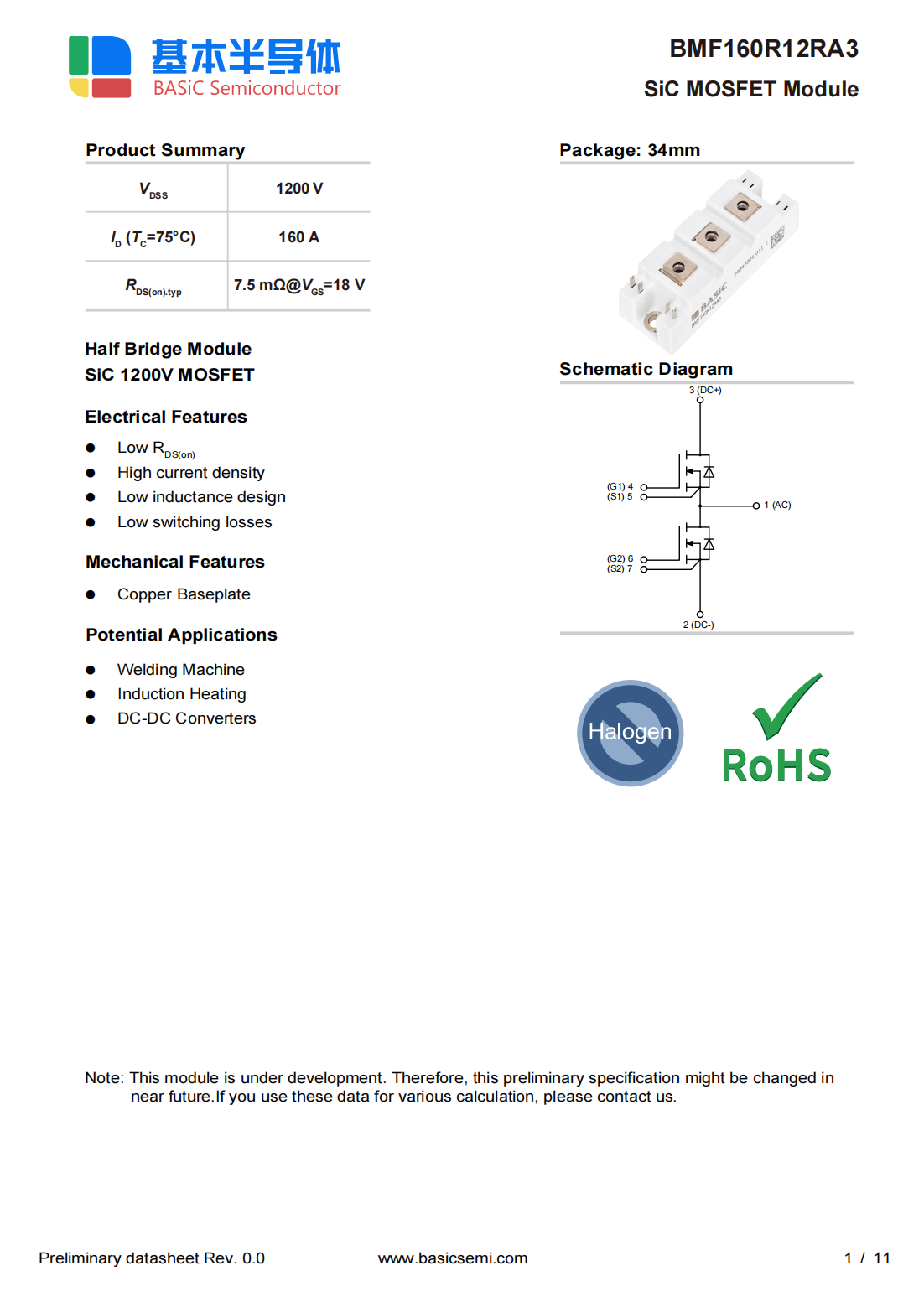

倾佳电子商用电磁加热技术革命:基本半导体34mm SiC MOSFET模块加速取代传统IGBT模块

三菱电机SiC MOSFET模块的高功率密度和低损耗设计

上海贝岭IGBT与MOSFET高效能功率器件产品介绍

倾佳电子SiC碳化硅MOSFET功率模块在电力电子应用中对IGBT模块的全面替代

硅基时代的黄昏:为何SiC MOSFET全面淘汰IGBT?

什么是IGBT/SiC/GaN HEMT功率芯片/模块/模组?特性是什么?主要应用哪里?

MOSFET与IGBT的区别

全球功率半导体变革:SiC碳化硅功率器件中国龙崛起

耐高温绝缘陶瓷涂层IGBT/MOSFET应用 | 全球领先技术工艺材料

IGBT/FRD/MOSFET功率器件模块材料介绍

IGBT/FRD/MOSFET功率器件模块材料介绍

评论