铜的电阻率取决于其晶体结构、空隙体积、晶界和材料界面失配,这在较小的尺度上变得更加重要。传统上,铜(Cu)线的形成是通过使用沟槽蚀刻工艺在低k二氧化硅中蚀刻沟槽图案,然后通过镶嵌流用Cu填充沟槽来完成的。不幸的是,这种方法产生具有显着晶界和空隙的多晶结构,这增加了铜线电阻。该工艺中还使用了高电阻TaN衬垫材料,以防止镶嵌退火工艺期间的铜扩散。

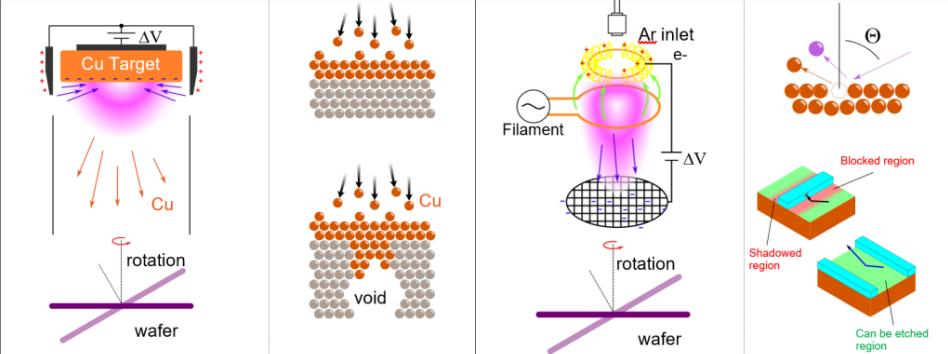

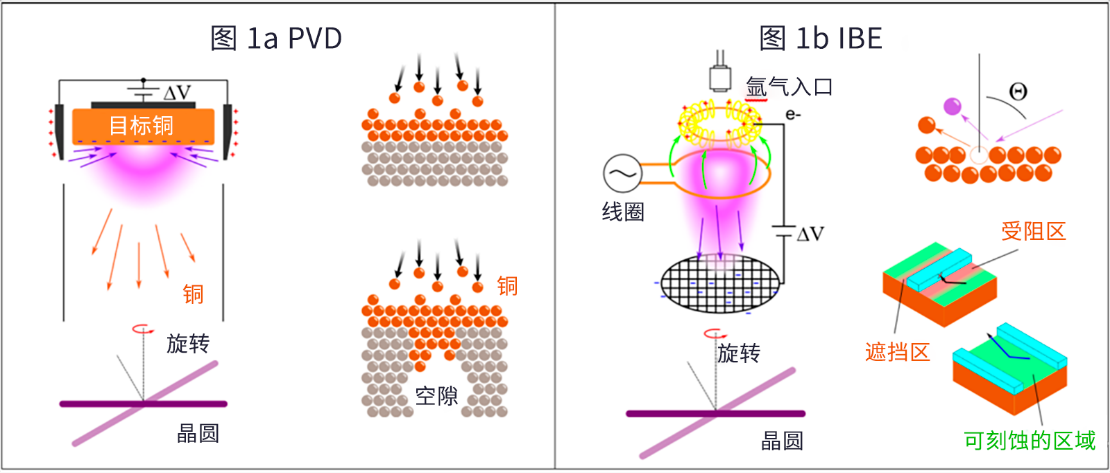

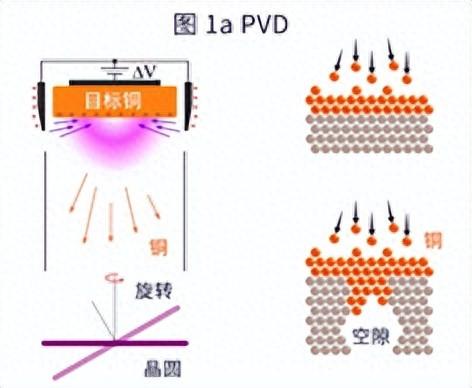

物理气相沉积(PVD)可用于在高动能(10至100eV之间)沉积铜,形成低电阻、致密的单晶结构。PVD的一个缺点是PVD沉积具有视线扩散并且只能在平坦表面上均匀沉积。它不能用于填充深孔或沟槽(图1a)。为了形成孤立的线形状,我们必须在平坦的表面上沉积均匀的铜层,然后通过离子束进行物理蚀刻。

Cu不会与反应气体形成挥发性化合物,因此不能使用反应离子蚀刻工艺。如果入射角非常高,离子束蚀刻 (IBE) 过程中产生的加速Ar离子可以去除Cu。不幸的是,由于掩模阴影效应,可蚀刻区域将受到限制。图1b显示了当掩模垂直于入射离子束时材料无法蚀刻的区域(红色)。这种蚀刻失败的发生是由于喷射原子路径的阴影或阻塞。当掩模平行于离子路径时,所有未掩模的区域都可以被蚀刻。因此,离子束蚀刻仅限于蚀刻任意长长度的线形掩模。

图1:(1a)物理气相沉积(PVD);(1b) 离子束蚀刻 (IBE)

图1:(1a)物理气相沉积(PVD);(1b) 离子束蚀刻 (IBE)

工艺步骤和虚拟制造过程

为了了解沉积和蚀刻对线路电阻的影响,英思特使用可见性沉积和蚀刻功能对PVD和 IBE蚀刻工艺进行建模。PVD使用SEMulator3D中的30度角展度可见性沉积过程进行再现,该过程准确地模拟了AR离子轰击过程中喷射铜原子的随机性质。IBE在模型中使用具有2度角展度和60度极角倾斜的可见性蚀刻来再现,以反映具有低光束发散度的网格加速离子的行为。

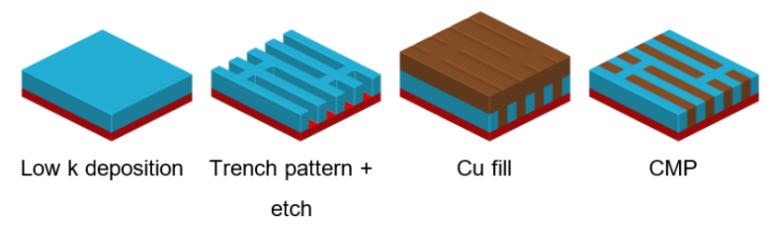

虚拟制造工艺中的其他工艺步骤已进行调整,以适应IBE和PVD限制。图2显示了使用镶嵌铜填充(图2a)和PVD/IBE工艺(图2b)创建的相同结构。

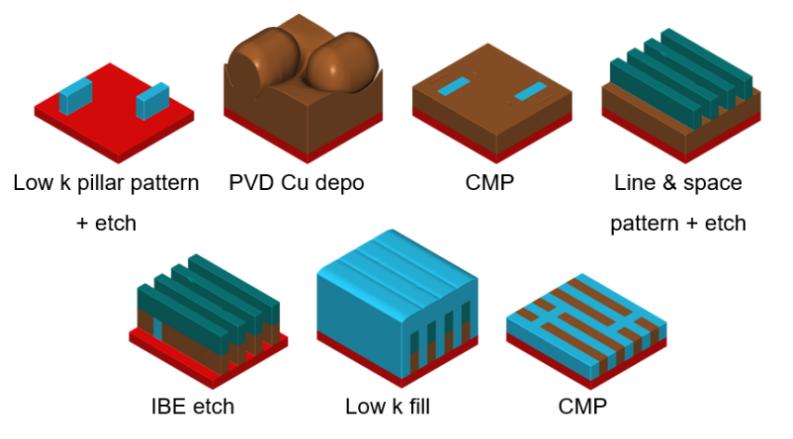

然后,英思特证明可以使用 PVD/IBE 线制造等效的16nm SRAM电路单元,同时遵守这些限制。由于线路中端上方的所有金属层均由平坦表面制成,因此这使其成为 PVD/IBE 线的理想候选者,这与finFET 器件中复杂的互连拓扑不同。

图2a:镶嵌填充铜线制造

图2a:镶嵌填充铜线制造  图2b:PVD/IBE 铜线制造

图2b:PVD/IBE 铜线制造

电阻结果及结论

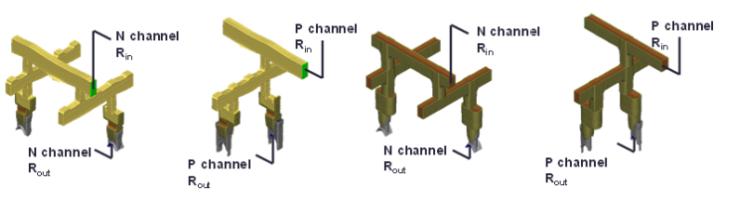

然后,我们针对镶嵌流和物理气相沉积测量从顶层金属层到finFET P和N通道过孔的导线电阻。图3显示了P通道和N通道处电阻测量的起点和终点(所有其他绝缘材料都是透明的)。为了补偿TaN衬垫和铜线之间的界面电阻,通过使用1nm的指数衰减常数作为距 TaN界面较近距离的函数来增加铜的电阻率。由于镶嵌填充铜沉积预计不会完全结晶,因此铜的电阻率增加了50%。PVD/IBE铜工艺不使用TaN衬里,因此没有应用指数衰减函数,该模型中使用了铜的体电阻率。图3中包含比较镶嵌流与 PVD的电阻率表。

图3:P 和 N 通道电阻测量的起点和终点

图3:P 和 N 通道电阻测量的起点和终点

英思特根据模型计算出的电阻值表明,与传统的沟槽蚀刻和镶嵌沉积相比,使用 IBE/PVD 制造方法可以将电阻降低67%。出现这种情况是因为IBE/PVD中不需要TaN衬里,并且在此过程中CU电阻率较低。我们的结果表明,与金属线形成过程中的镶嵌填充相比,使用IBE/PVD可以提高电阻率,但代价是制造工艺更加复杂。

审核编辑:汤梓红

-

半导体

+关注

关注

336文章

30003浏览量

258482 -

蚀刻

+关注

关注

10文章

428浏览量

16464 -

蚀刻工艺

+关注

关注

3文章

52浏览量

12043 -

晶圆蚀刻

+关注

关注

0文章

22浏览量

6005

发布评论请先 登录

降低半导体金属线电阻的沉积和刻蚀技术

《炬丰科技-半导体工艺》硅纳米柱与金属辅助化学蚀刻的比较

《炬丰科技-半导体工艺》GaAs/Al0.4Ga0.6As微加速度计的设计与制作

《炬丰科技-半导体工艺》GaN的晶体湿化学蚀刻

《炬丰科技-半导体工艺》InGaP 和 GaAs 在 HCl 中的湿蚀刻

《炬丰科技-半导体工艺》GaN、ZnO和SiC的湿法化学蚀刻

详解SiGe的蚀刻和沉积控制

降低半导体金属线电阻的沉积和刻蚀技术

降低半导体金属线电阻的沉积和蚀刻技术

降低半导体金属线电阻的沉积和蚀刻技术

评论