据前瞻产业研究院预计,2022年中国动力电池产量将达到215GWh,2025年出货量将达到431GWh。在电池厂商生产效率需求大幅提升的同时,必须更大限度的解决产能与良率的矛盾点,因此,其工艺链中迫切的质检需求亦催生了机器视觉及核心部件的应用增长。动力电池生产工艺复杂,从前段的搅拌涂布,到中段的电芯合成卷绕(叠片)、注液阶段,再到后段化成、封装等,都会用到机器视觉的定位、引导、识别、测量等功能。

本期重点为大家介绍在密封钉焊接中视觉检测的应用案例。我们首先来了解一下密封钉焊接的前后工序流程:

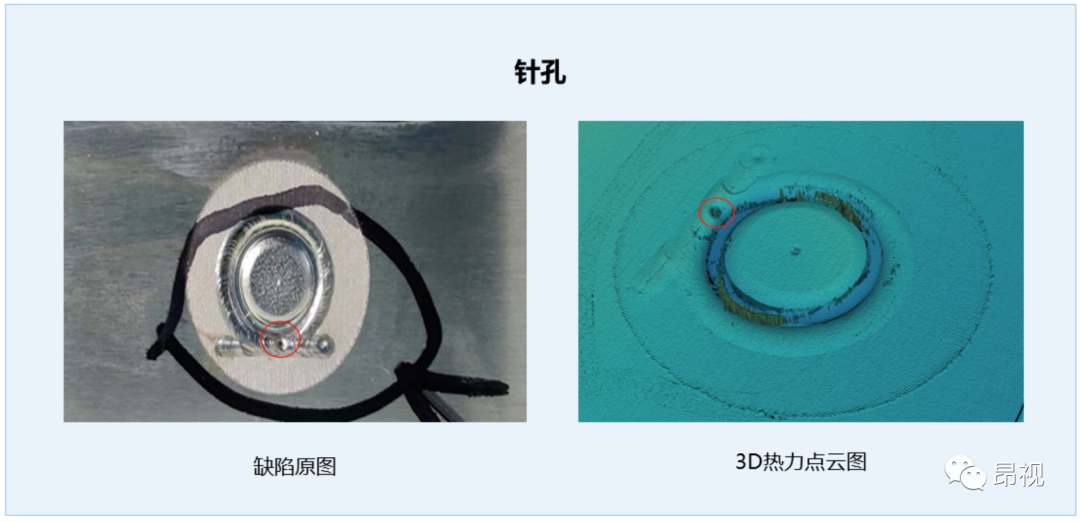

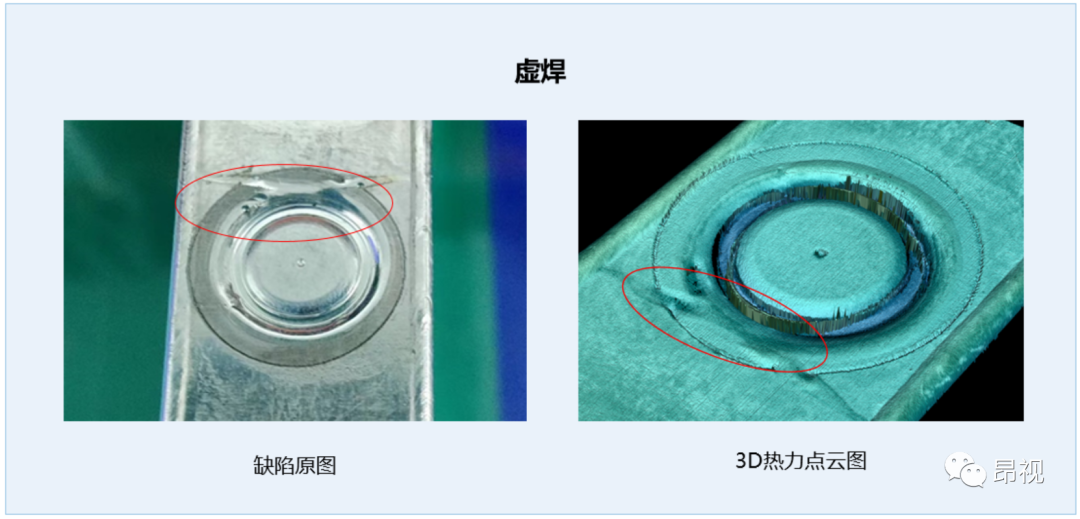

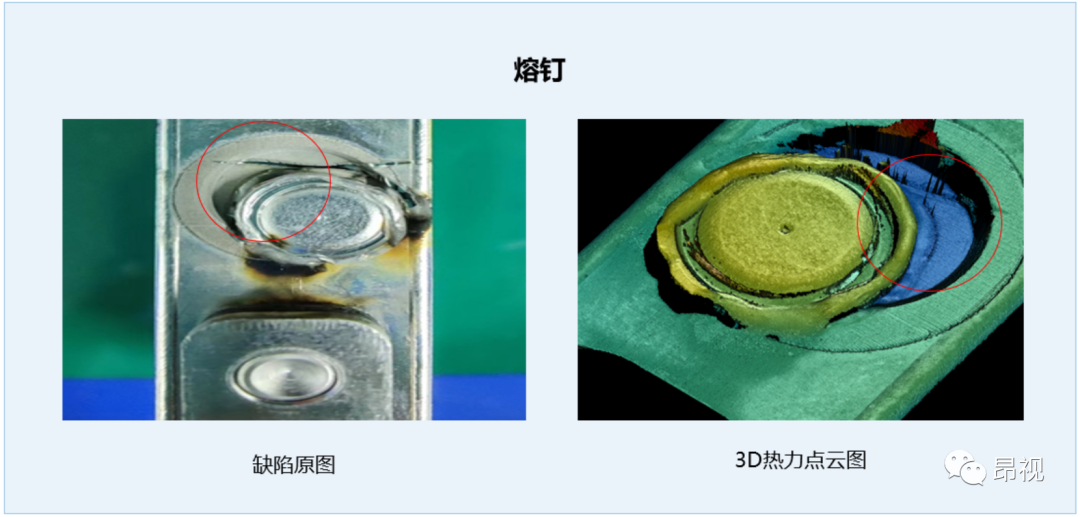

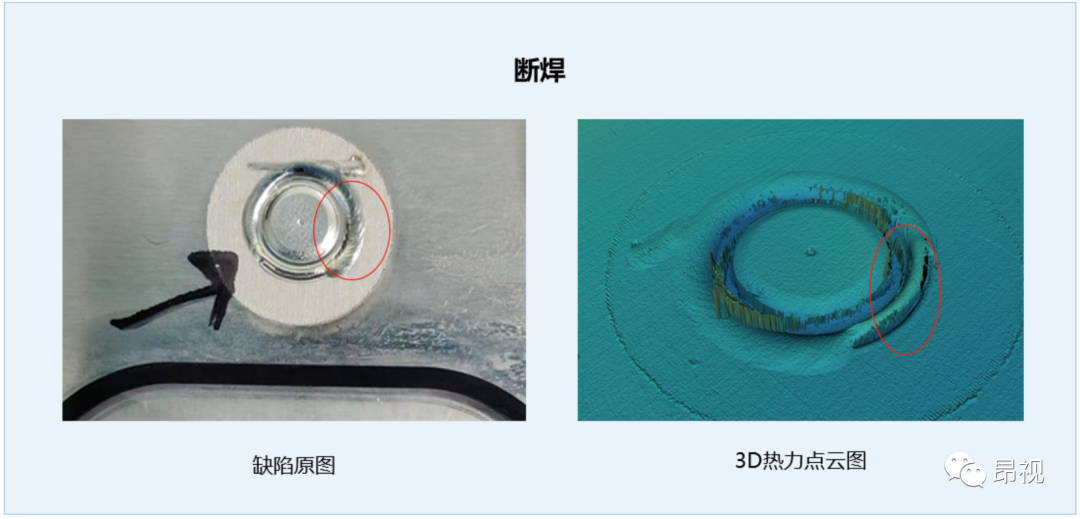

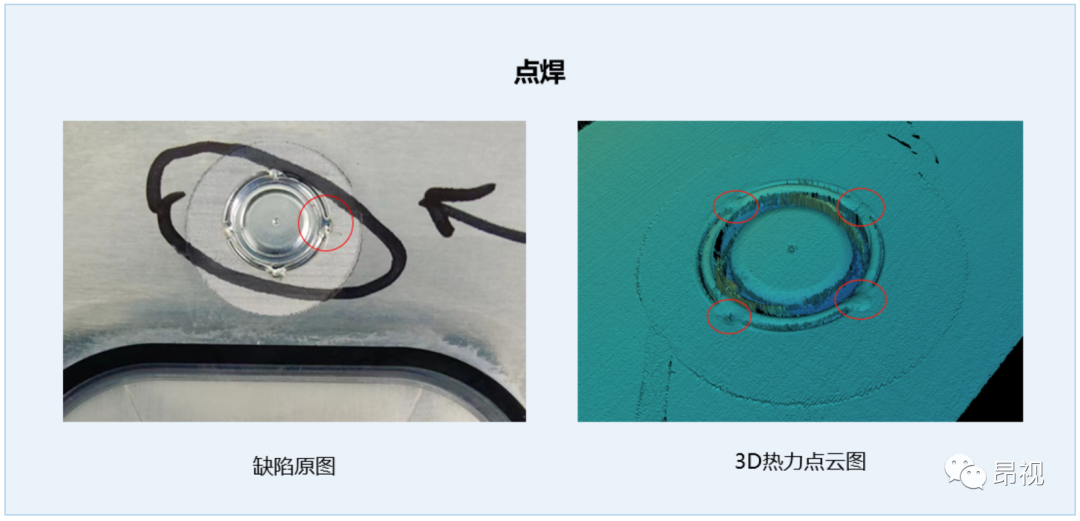

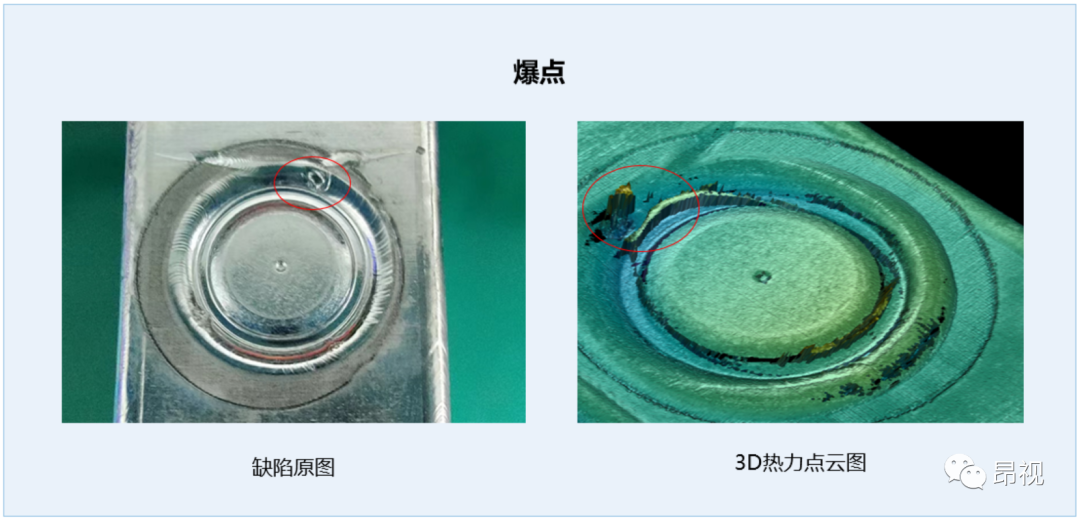

密封钉焊接是实现电池内部与外界环境完全隔离的重要工序:电芯制作完成后,会封装进电池壳体,壳体上方会留一个注液孔,用于电解液的注入,在注入电解液之后,塞上胶塞,搬运至密封钉焊接工位进行最后的壳体密封。但是在注液和搬运的过程中,电解液会残留于盖板容纳槽内,长时间静置后形成晶体,密封钉焊接时往往容易出现焊点、炸焊、漏焊、针孔、偏焊的情况,焊接缺陷会造成动力电池性能大打折扣甚至报废。机器视觉的介入对动力电池的品质护航起着关键作用。

Part.1

密封钉焊接检测难点

由于密封钉焊接缺陷形态丰富,难以界定其形态边缘;检测区移动频繁,缺陷位置具有随机性;部分小缺陷混杂于焊灰或清洗圈中等,对机器视觉检测提出了不小的挑战。

Part.2

2D视觉应用案例

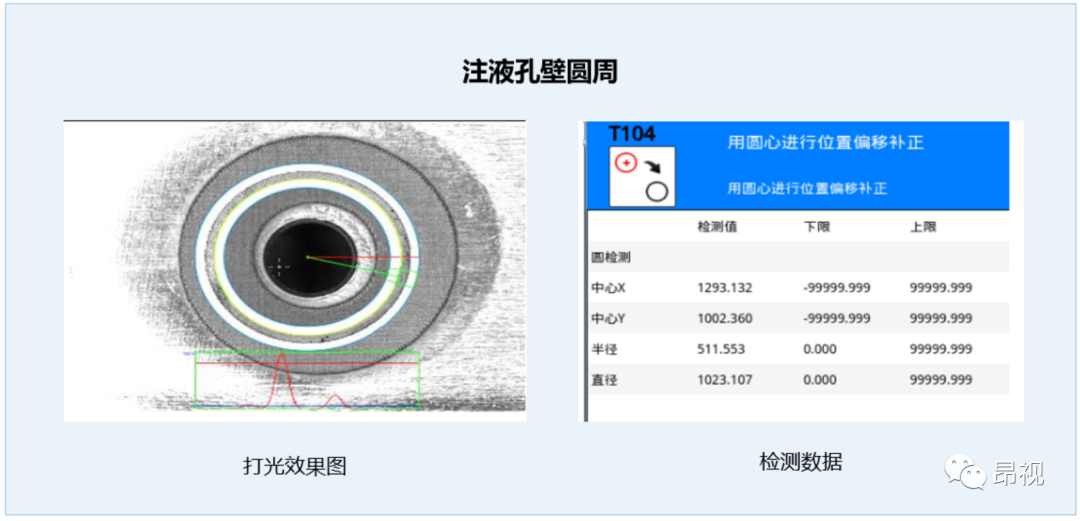

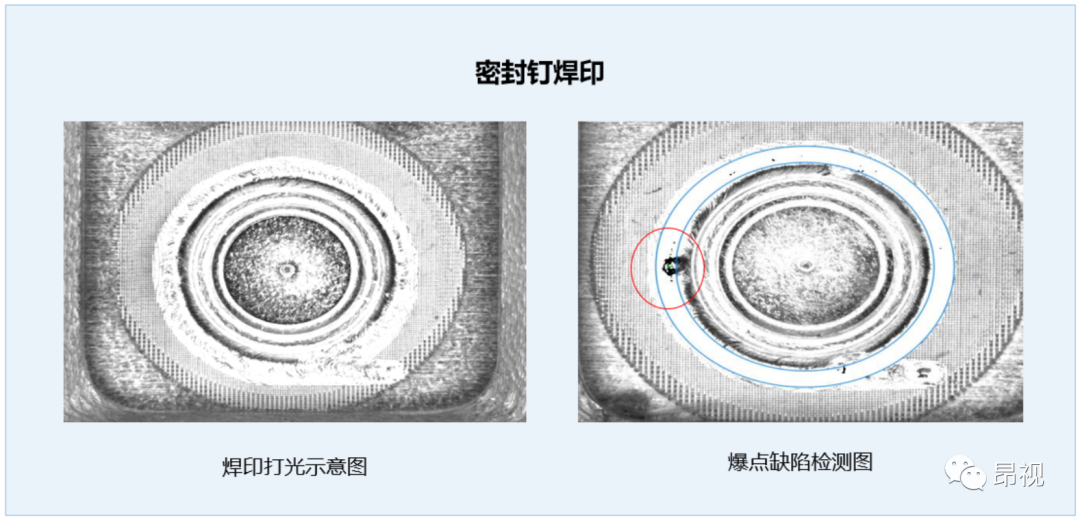

检测要求:①密封钉上钉:CCD自动捕捉密封钉帽安装位置,定位精度<0.02mm。②密封钉焊接:焊接前CCD视觉定位系统确定焊缝位置,定位精度<0.02mm。③焊缝外观检测:自动识别并挑出爆点、断焊不良品。

检测结果:昂视Visionet系列智能视觉处理系统可满足以下要求:密封钉及注液孔识别定位、密封钉是否放反、焊印爆点、断焊检测。

Part.3

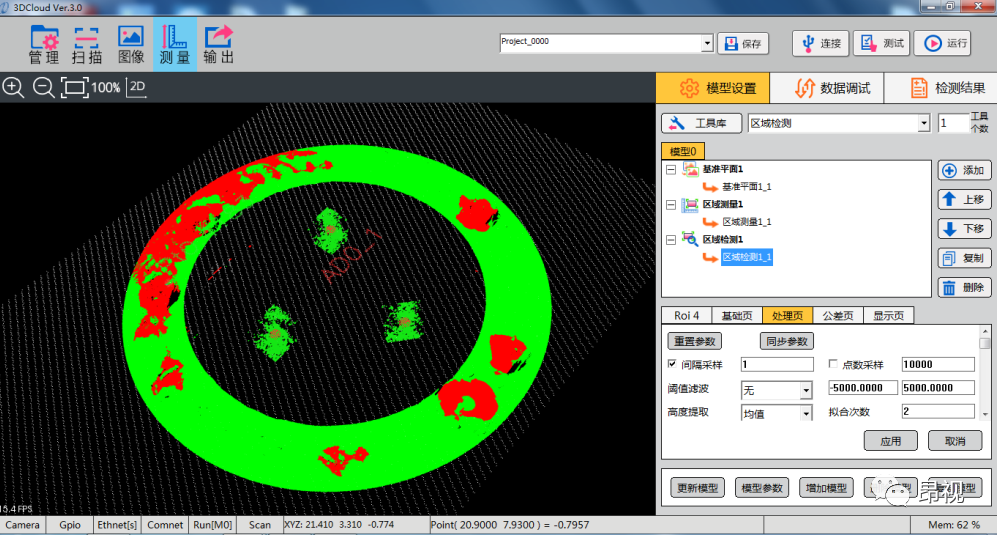

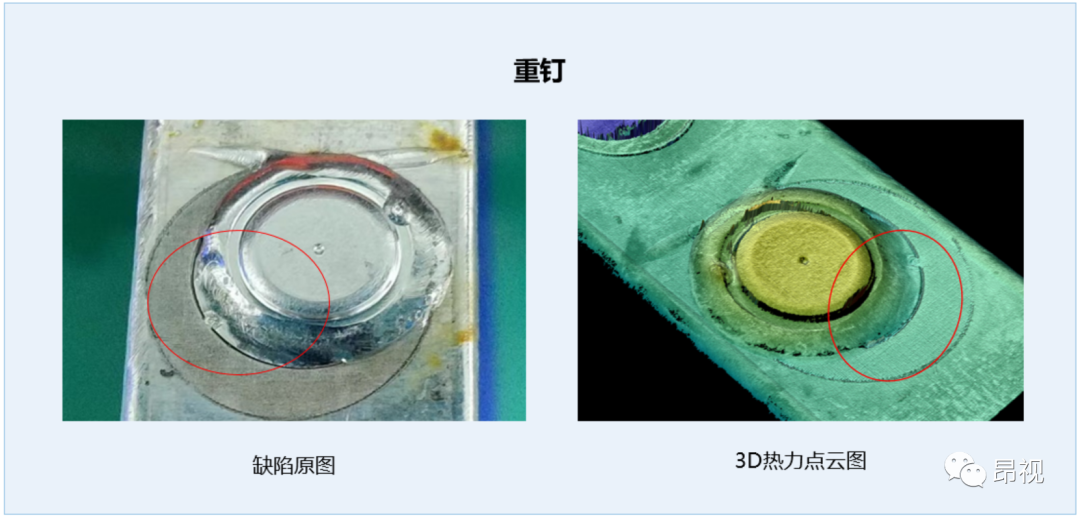

3D视觉应用案例

3DCloud软件界面图昂视自主研发的在线3D激光检测系统凭借超快扫描速率、超高精度、覆盖更大视野及高性价比等产品优势,覆盖从电芯到模组,电芯顶盖焊接检测、电芯外观检测、模组焊接和PACK组装等多个工艺环节,为锂电行业客户打造动力电池3D视觉整体解决方案。

—END—

动力电池行业的大规模智能制造离不开自动化设备的有力支撑。当前,2D视觉还是动力电池领域视觉应用的主流,但是随着电池企业对检测精度、速度、图像传输、缺陷分析的要求更加细化,3D视觉凭借着物理空间的深度信息,且对外部环境依赖度低,成为2D视觉的补充。昂视持续探索并实施更高性价比的2D+3D整体解决方案,旨在为客户打造自动化、数字化、智能化生产线,帮助锂电企业精准品控实现项目落地,让客户设备投资的价值最大化。

-

锂电池

+关注

关注

262文章

8592浏览量

182801 -

检测

+关注

关注

5文章

4788浏览量

93787

发布评论请先 登录

非破坏性检测新选择:锂电池外壳气密性检测仪-岳信仪器

锂电池老化仪厂家:锂电池品质检测关键支撑

DIY一款船用锂电池的思路

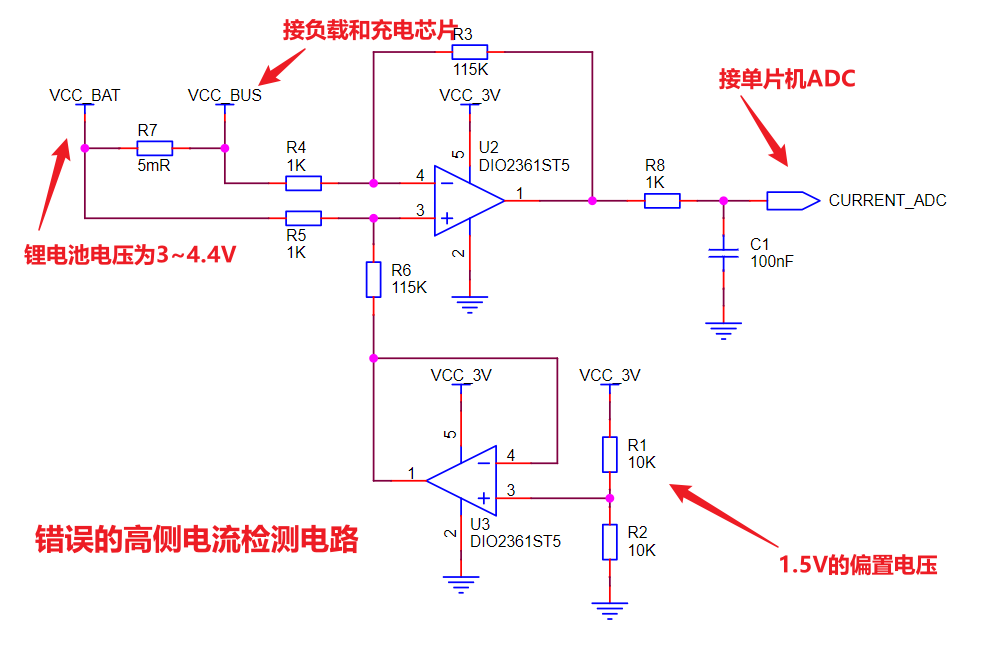

一个锂电池高侧电流检测电路

锂电池回收敲响警钟 RFID标签助力锂电池回收

3大优势,让锂电池外壳气密性检测仪脱颖而出

康耐视VisionPro智能视觉软件助力孚能科技突破锂电检测瓶颈

通信基站开关电源和锂电池问题

14500 锂电池 锂电池组装电动车锂电池定制

锂电池充电器和铅酸电池充电器怎么区分?有和不同?

深视智能3D相机在锂电池外观质量检测中的高速应用

深视智能3D相机在锂电池外观质量检测中的高速应用

“焊”卫锂电 | 昂视锂电池密封钉视觉检测应用详解

“焊”卫锂电 | 昂视锂电池密封钉视觉检测应用详解

评论