在动力电池pack的技术路线讨论中,到底选用圆柱、软包还是方壳?争议一致在持续。类似的技术路线争议,也出现在电芯的制造可行性层面,对于锂电池中段电芯的装配工序,也有两种技术在相互竞争:叠片工艺和卷绕工艺。

这两者比的是:电芯的空间利用率、电芯的寿命、电芯制造效率和制造投资规模的大小等等。

Part 1

叠片工艺和卷绕工艺的区别

两种工艺的不同:

●卷绕工艺

通过控制极片的速度、 张力、尺寸、偏差等要素,将相匹配的极片、隔膜和胶带等分条后按尺寸卷成极芯。

●叠片

将极片与隔膜交替堆叠在一起,最终完成多层叠片极芯的一种生产工艺。

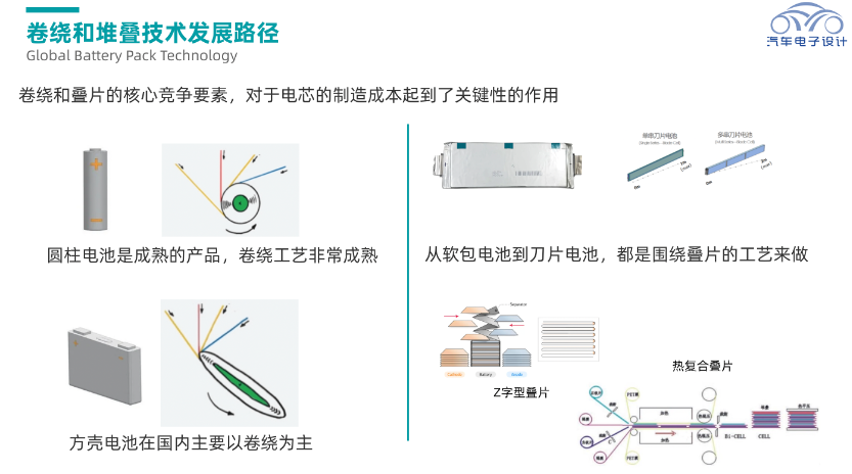

如上图所示,从电池形态来看,软包和刀片电池都是围绕叠片工艺来设计、生产的;而方形电池,既可以使用叠片工艺,也能够采用卷绕工艺。

目前中国电池企业的主要技术方向,还是以围绕卷绕为主;圆柱电池作为一种成熟的产品形态,一直采用的是卷绕工艺。但长期来看,随着叠片技术的进步,大量的电池企业开始从原有的卷绕工艺进入到叠片时代。

Part 2

叠片技术的优势

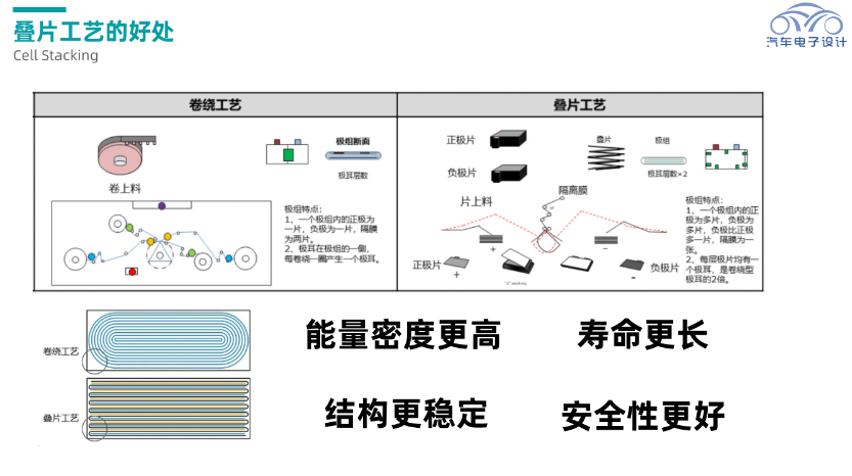

从最终的电池成品看,用叠片工艺制成的电池产品,相比卷绕工艺的成品,能量密度更高、内部结构更稳定、安全性更高、寿命更长。

●能量密度更高

采用卷绕工艺的电芯,由于在卷绕拐角部有弧度,空间利用率低一些;而叠片工艺 能够充分地利用电池空间。因此,在相同体积的电芯设计下,能量密度也相应提高。

●结构更稳定

电池在使用过程中,由于锂离子的嵌入,会使得正负极片均会有膨胀。

卷绕的电芯,因为在卷绕拐角处内外层的内应力不一致,电芯会发生波浪状变形,进而导致电池的界面变差,电流分布不均,电池内部结构会变得越来越不稳定,而且这个过程还会加速。

但叠片工艺的电池,在的循环往复使用中,虽然也会膨胀,但总体来说,每层膨胀力相近,因此可保持界面平整。

●安全性更高

极片的膨胀和收缩、隔膜拉伸等都会导致电芯变形,确保电芯的形变最小,也是电池安全性的保证。

在卷绕工艺过程中,两端极片折弯,涂层材料会发生较大弯曲变形;同时,折弯处容易发生掉粉、毛刺等问题;极片和隔膜受到拉力,容易产生褶皱,出现不均匀的问题。叠片电池则由于受力均匀,形变小,电芯的安全性更高。

●更长的循环寿命

循环寿命是电池的关键性能之一。

叠片电池的极耳数量较多,电子传输距离越短,电阻越小,故叠片电池的内阻能够降低,电池产热小。而卷绕则容易发生变形、膨胀等问题,影响电池衰减性能。

Part 3

叠片工艺的劣势

叠片工艺也存在自己的问题:生产效率低、设备投资额较高、良率低等缺点。

●设备效率低

一般动力电池卷绕的效率为 12PPM,方形卷绕机在极片长度 6000mm 时,效率可达到这个效率;但传统 Z 字叠片效率仅有 4PPM,效率相差了三倍。

另外,叠片设备占地面积比卷绕机大,这使得效率进一步降低。

●设备投资额高

从单条产线来看,需要的卷绕机数量与每片电芯的长度有关,一般一条产线需要10台卷绕机,需要投资绕3000万元左右;

采用叠片工艺,一条产线需要的叠片机数量与电池片数有关,一条产线的需要投资叠片装备为 6000 万元,甚至更多。

●良率低

卷绕电池分切方便,合格率高,每个电芯只需要进行正负极一次分切,难度小;而叠片分切繁琐,每个电池有几十个小片,容易产生不良品,故叠片的单个电池容易发生断面等问题。

这里说一下很火的刀片电芯,这种形态天生更适合叠片,这是因为:

刀片电芯长度为 960mm、高度 90 mm,采用叠片工艺生产刀片电池,对齐度可以控制在0.3mm 内,叠片效率为 0.3s/pcs。比如蜂巢能源近期推出的短刀电池,产品全域短刀化,涵盖从 L300-L600 的全尺寸短刀电池产品,叠片效率为0.125s/pcs。

Part 4

如何选择技术路线?

圆柱、方壳、软包的发展方向,还是不同的企业根据自身的情况进行不同的选择。各自有利弊。

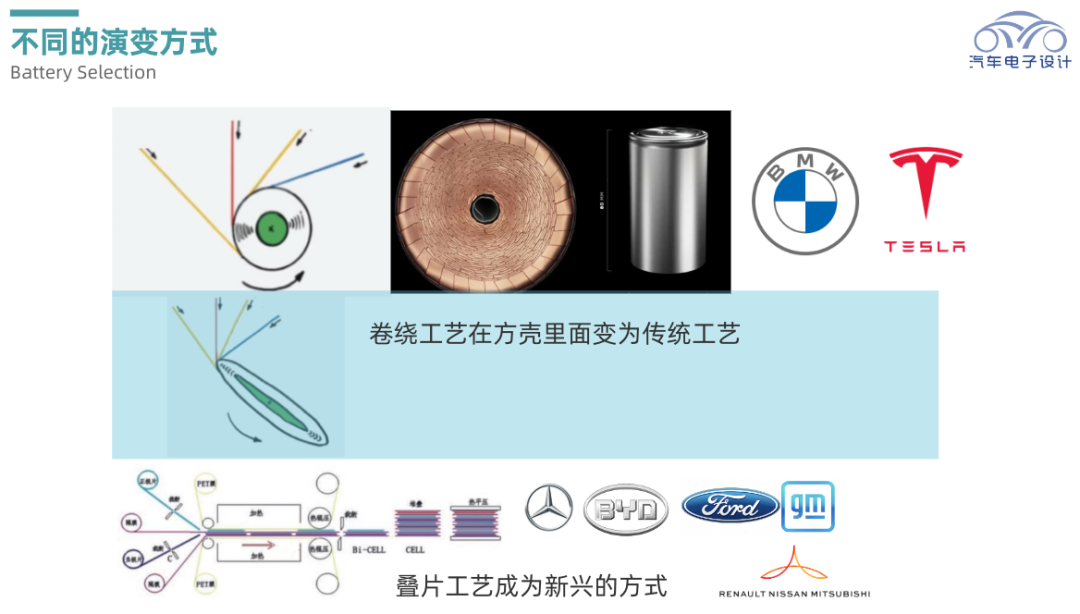

●从目前的技术场景来看

◎圆柱:由于4680电芯的标准化,采用卷绕工艺,单个电芯的制造速度在提高,使用场景也在拓宽

◎软包:往短刀和长刀过渡,使用叠片是具有更大优势的

◎方壳:保持现有的尺寸,可以继续用卷绕的工艺,但发展成方壳叠片过渡尺寸,成为短刀和长刀后,会自然地采用叠片工艺

●从制造效率和成品率来看

◎潜力最大是卷绕的大圆柱电池,这是因为 围绕成熟工艺开始导入的干电极的工艺,我们有很大的想象空间,更有特斯拉和宝马在大力推动。

◎发展最快是叠片:随着比亚迪、亿纬锂能、蜂巢能源和中航锂电的加入,中国的电池企业都朝着超级叠片+刀片电池方案开始设计,在海外有三星SDI、LG化学、SK甚至松下等有诸多企业在尝试,这块的技术发展有很大的想像空间。

◎目前发展路线更平稳的还是卷绕:方壳卷绕已经成为成熟工艺,我们也看到了在原有的产能建设方面,这条路线的走势也是最强的。

小结:电池企业围绕工艺的选择要做取舍,但是走势越来越清晰,随着技术创新的发展,动力电池TWh大规模制造时代是每个电池企业不可回避的点,谁能做好这点,就能在动力电池成为大规模标准化产品的阶段,找到自己的立足根本。

审核编辑:郭婷

-

锂电池

+关注

关注

261文章

8587浏览量

182704 -

动力电池

+关注

关注

113文章

4664浏览量

81040

原文标题:TalK|为什么说电池叠片技术更具潜力?

文章出处:【微信号:QCDZSJ,微信公众号:汽车电子设计】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

叠层电容是如何实现高频噪声抑制的?

新能源车散热片加工工艺的要点与挑战

电机铁心定、转子片冲压复合模具工艺设计

粘片工艺介绍及选型指南

电池叠片工艺和卷绕工艺的区别、如何选择技术路线

电池叠片工艺和卷绕工艺的区别、如何选择技术路线

评论