封装过程出现虚焊的原因以及解决方法

虚焊通常是因为在焊接时未能形成有效形成金属间化合物层(IMC),导致元件和基板界面连接处出现不致密的连接。从外观看很难看出是否形成有效焊接。而从微观结构上会看到连接处并不紧密。带来的后果是电气连接不稳定而出现断路等现象,随着外部环境和工作时长的影响,虚焊的影响会愈发明显。

1.虚焊的原因

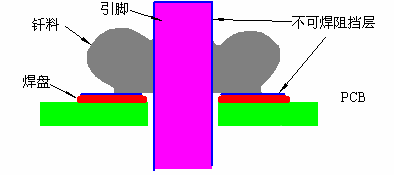

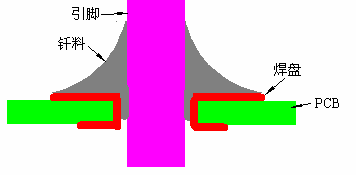

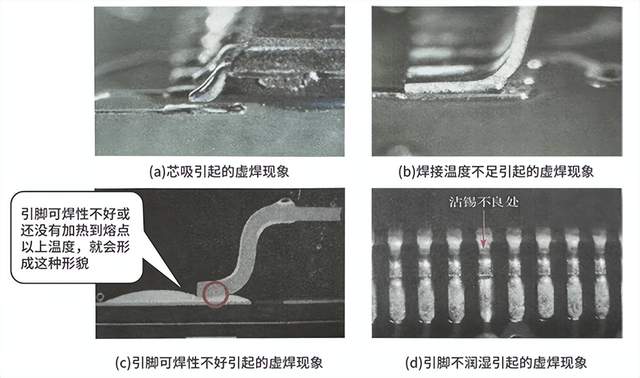

虚焊出现的主要原因是焊锡的使用不妥当。在印刷锡膏的时候所使用的锡膏量太少,从而未能使元件和基板形成有效焊接。而影响印刷锡膏量的因素又有很多。包括印刷速度和压力,钢网开孔大小和厚度,锡膏粘度,印刷角度等。另外一个重要原因是焊接元件表面氧化或存在杂质会造成焊接表面可焊性降低,电阻增大,并导致虚焊(图1)。此外温度,湿度,焊接时间也会导致虚焊。例如焊接的温度和时间不足会影响锡的扩散率,因此焊接温度低和保温时间短都不利于IMC的生成(图2)。作业环境过于潮湿影响了锡膏的性能,以及印刷锡膏时平台不稳定出现晃动都会影响焊接的效果从而出现虚焊。

图1: 焊料由于不可焊层的影响而未能实现冶金连接

图2: 锡膏量不足导致未能实现冶金连接

2.虚焊解决方法

l印刷时检查钢网上的锡膏量:当钢网上的锡膏量少于三分之一时需要及时进行补充。

l避免过长的锡膏停留时间: 锡膏长时间停留会发干并影响焊接性能,建议锡膏连续印刷时间不超过8小时。在印刷完成后应及时进行回流加热。锡膏停留时间最好不超过4小时。

l保持较慢的印刷速度: 控制印刷速度可以使锡膏均匀且充分的覆盖在焊盘上。一般刮板的速度为25mm/s,可根据钢网开孔大小和锡膏类型进行调整。

l锡膏最适宜的环境温度的湿度约为20-25℃和40-50%RH。通过监控环境状况可以确保锡膏质量稳定。

l及时发现元件氧化和有机物污染能够避免焊接时锡膏润湿不良。一种方法是放弃使用已氧化的元件。另一种方法是使用刀刮或微酸对氧化层和污染物进行处理,但是由于元件体积小并不好实施。

审核编辑:刘清

-

锡膏

+关注

关注

1文章

981浏览量

18033 -

半导体封装

+关注

关注

4文章

312浏览量

15132 -

虚焊

+关注

关注

1文章

66浏览量

14021 -

IMC

+关注

关注

1文章

31浏览量

5103

发布评论请先 登录

深圳市福英达的锡膏小知识: 封装虚焊的原因以及解决方法

深圳市福英达的锡膏小知识: 封装虚焊的原因以及解决方法

评论