引言

抛光液中的污染物和表面划痕、挖掘和亚表面损伤(固态硬盘)等缺陷是激光损伤的主要前兆。我们提出了在抛光后使用HF/HNO3或KOH溶液进行深度湿法蚀刻,以提高熔融石英光学器件在351 nm波长下的抗激光损伤能力。这种比较是在高损伤阈值抛光熔融石英光学器件上设计的划痕上进行的。我们证明氢氧化钾和氢氟酸/硝酸溶液都能有效钝化划痕,从而提高其损伤阈值,达到抛光表面的水平。还研究了这些湿蚀刻对表面粗糙度和外观的影响。我们表明,在测试条件下,氢氧化钾溶液显示出比氢氟酸/硝酸溶液更好的整体表面质量。

实验

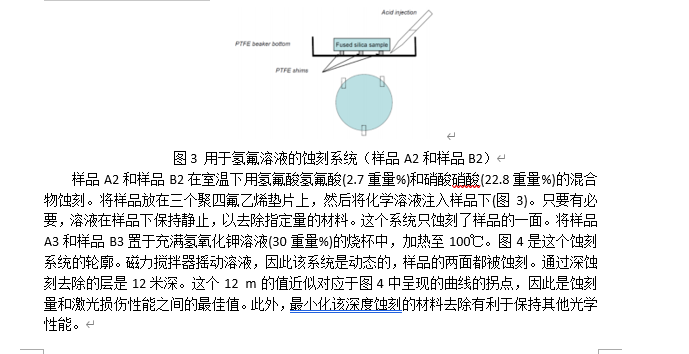

我们使用六个熔融石英样品,采用优化的研磨工艺制造,减少了表面下的损伤,随后进行预抛光和超抛光。因此,它们在紫外光下具有高的初始LIDT。然后用图1和2中总结的两种方案制备两批三个样品。第一批(命名为样品A1至A3)用于抛光表面表征,而第二批(命名为样品B1至B3)用于划痕表征。所以第二批需要中间步骤来制造划痕并显示出来。划痕是使用单面抛光机抛光造成的。抛光为30龙敏,浆料由胶体二氧化硅中的氧化铈颗粒组成。为了去除抛光层并露出划痕,在室温下用氢氟酸HF(2.7重量%)和硝酸HNO 3(22.8重量%)的混合物对这些样品进行轻度湿法蚀刻(2米深),系统如图3所示。这两批样品在自动洗衣机中清洗。在60℃下使用碱性洗涤剂洗涤,然后漂洗,在40℃下使用酸性洗涤剂第二次洗涤,并以几个漂洗步骤结束。

结果和讨论

样品A组:蚀刻表面

使用相同的照明和检测条件,通过缺陷映射系统(DMS)获得的表面特征如图5所示。样品中心和顶部的亮点是为了用作基准而特意制作的凹痕。蚀刻前,样品表面质量相当,只有很少的局部划痕和划痕。蚀刻后,用氢氧化钾处理的表面没有真正改变,而用氢氟酸/硝酸蚀刻的表面完全转变。在氢氧化钾样品上,可以在图的顶部和底部看到一些标记。我们已经能够用手动乙醇擦拭去除这些白色痕迹。因此,这些标记是由蚀刻后的清洗步骤造成的。相反,用HF/HNO3蚀刻的样品表面上观察到的缺陷不能通过手动清洗去除。酸蚀在整个表面产生均匀的散射雾状。然而,如果没有DMS或高功率照明,很难观察到这种雾霾。

蚀刻后立即进行表面自由能测量。用氢氟酸/硝酸溶液处理的表面显示出56 mN/m的表面自由能,而用氢氧化钾溶液处理的表面自由能为64 mN/m。抛光的熔融石英的表面自由能约为30 mN/m,因此蚀刻是改善熔融石英表面润湿性的有效方法,特别是使用碱性溶液时。较高的表面自由能对应于玻璃表面和接触液体之间较好的化学亲和力。

图8证明在两个样品表面都存在氧化碳键,如碳-一氧化碳、碳-氧和碳=氧。还检测到一些羧酸官能团COOH和酯官能团COOR。与HF/HNO3溶液相比,这些碳高分辨率XPS光谱显示用KOH溶液蚀刻后表面上氧化碳键的含量更高。

样品B组:蚀刻划痕

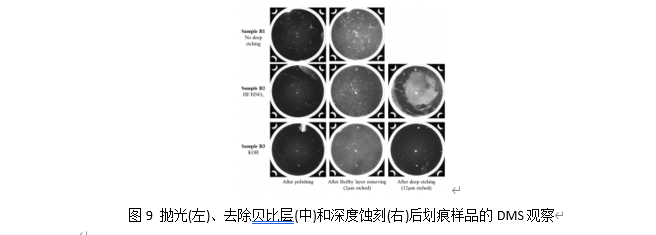

在通过抛光产生划痕之后,在去除贝比层(2米蚀刻)之后以及在深度蚀刻之后,用DMS评估划痕的数量。使用相同的照明和检测条件在图9中呈现图像。2米的光蚀刻是必要的,以揭示大部分划痕。事实上,我们在刮擦过程中产生的大部分划痕都嵌入了贝比层(使用了铈和硅胶的混合物)。因此,光湿蚀刻是必要的计数和测量。这种2米的湿法蚀刻还显示了所有样品上的谨慎雾度。用氢氟酸/硝酸溶液进行深度蚀刻后,雾度变得更差。相反,氢氧化钾蚀刻去除了雾度,使表面没有缺陷,完全透明。

用光学显微镜研究了样品B2和B3去除贝比层和深腐蚀后的划痕形貌。氢氟酸/硝酸和氢氧化钾蚀刻之间没有明显的形态差异。在氢氟酸/硝酸和氢氧化钾蚀刻后,划痕显示出相同的宽度和外观。图10显示了在我们的样品上观察到的典型形态。在大多数情况下,划痕是脆而连续的。

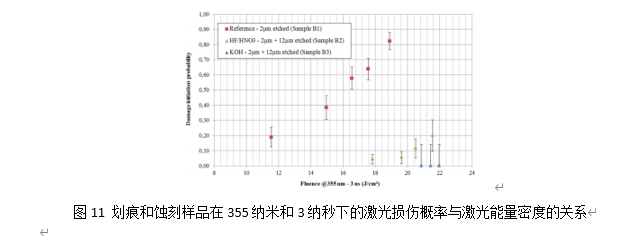

无论使用何种蚀刻溶液,在深度蚀刻后,划痕的抗激光损伤性都得到了极大的提高。在用基本解决方案蚀刻的划痕上没有产生损伤位置,因此由蓝色三角形表示的概率为零。在这种情况下,误差线是不可计算的,固定在14%。在用酸溶液蚀刻的划痕上,在总共46个被照射的位置上,仅出现了三个损伤位置。图11(绿钻石)中表示的概率是用前面解释的数据处理从这三个损伤位置计算出来的。

图11显示划痕的LIDT也在20 J/cm2左右。激光损伤测试也在没有用相同化学溶液和条件蚀刻的缺陷的表面上进行。这些测试显示,在深度蚀刻之后,表面的抗激光损伤性既没有改善也没有恶化。此外,表面LIDT约为20 J/cm2。我们的结论是,深蚀刻对没有缺陷的表面的LIDT没有影响,但它是钝化划痕的有效技术。

深度蚀刻显著提高了激光诱导的划痕损伤阈值。它们的LIDT受到基质的LIDT的限制,这种影响是通过两种化学溶液获得的。这种由于蚀刻引起的划痕LIDT的大幅度改善也在以前用BOE溶液进行的研究中观察到。方法证明蚀刻越深,划痕的LIDT越高。在紫外光和纳秒脉冲激光下,由于使用类似的湿法蚀刻溶液进行了20 m深的蚀刻,划痕的从5 J/cm2增加到12 J/cm2。划痕是用球形压头在熔融石英表面滑动产生的。这些研究表明蚀刻对几种划痕形态有有益的影响。在我们的案例中,也观察到划痕的LIDT改善。此外,我们证明了用氢氧化钾溶液进行蚀刻在抗激光损伤划痕方面也有类似的好处。先前的一项研究显示,抛光引起的污染被检测到,直到1米深的划痕,因此深度蚀刻完全去除了划痕中的污染。

总结

我们测试了氢氧化钾溶液作为氟化氢溶液的替代品,用于熔融石英光学器件的深度蚀刻操作。对于熔融石英光学器件的抗激光损伤性,尤其是抗紫外线光学器件的薄弱环节划痕,氢氧化钾溶液的效果与氢氟酸溶液一样好。但是,在我们比较的实验条件下,两种溶液之间存在显著差异:表面质量,就粗糙度和外观而言,没有被KOH溶液劣化,相反,被HF溶液劣化。表面自由能结果和XPS测量使我们相信这种表面形态差异可能是由于表面反应性,但需要补充分析来更精确地理解化学反应。最后,考虑到与使用HF基溶液相比,使用OH基溶液可以获得更高的安全条件,我们认为OH深度湿法蚀刻是制造高功率激光设备的熔融石英紫外光学器件的一种有前途的技术。

审核编辑:符乾江

-

蚀刻

+关注

关注

10文章

428浏览量

16464 -

硅材料

+关注

关注

0文章

47浏览量

8393

发布评论请先 登录

能耗降低90%,废旧锂电池氢氧化锂直接回收技术突破

湿法蚀刻的最佳刻蚀条件是什么

硅片酸洗过程的化学原理是什么

晶圆蚀刻用得到硝酸钠溶液

超声辅助车削工艺下的表面质量研究:C45碳钢与201不锈钢的对比分析

湿法刻蚀的主要影响因素一览

半导体boe刻蚀技术介绍

京朗仕特氢氧化钙化验设备检测方法升级了

HF/HNO3和氢氧化钾溶液中深湿蚀刻对硅表面质量的影响

HF/HNO3和氢氧化钾溶液中深湿蚀刻对硅表面质量的影响

评论