问题:弹刀过切

在加工中,经常会在转角位出现弹刀而导致过切的现象,如果采用合理的刀具和加工方法,是可以将弹刀的机会降低的。

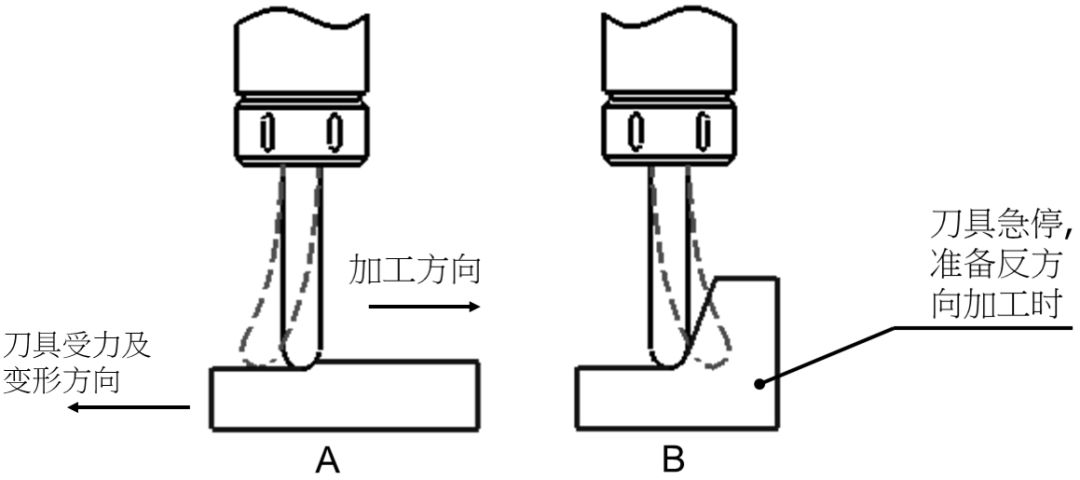

如下图所示,A图是刀具在加工较平坦位置时的状态,当加工到B位急停,准备反向加工时,由于惯性作用,刀具会产生变形,从而造成在B位较直身位处弹刀过切。

弹刀图示

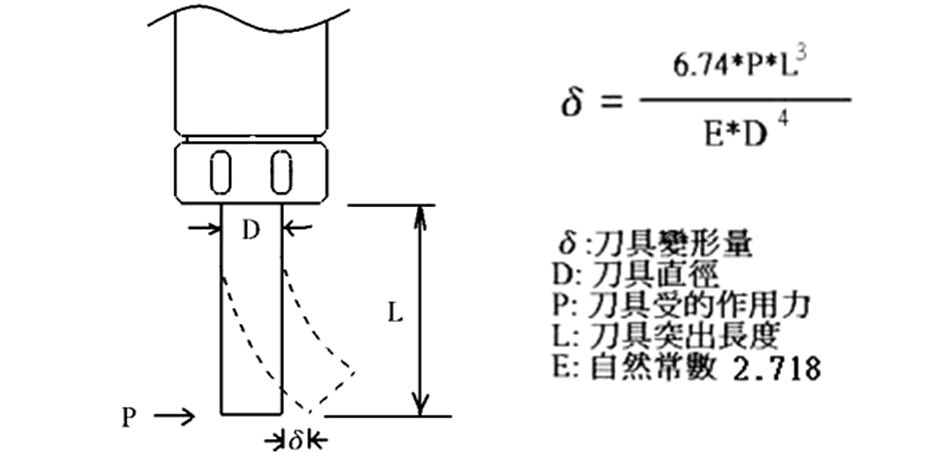

刀具变形量的关系式:

由上面公式中,我们可知,影响刀具变形的主要因素有三个:

L - 装刀长度

D - 刀具直径

P - 刀具所受的作用力

L - 装刀长度

由公式可知,刀具的变形量与装刀长度是3次方的关系,同样直径的刀具,当长刀增加一倍,其变形量将会增大3倍。

在加工时,尽可能缩短装刀长度,以减低弹刀风险。

D - 刀具直径

由公式可知,刀具的变形量与刀具直径是4次方的关系,同样长度的刀具,当刀具直径减少一倍,其变形量将会增大4倍。

在加工时,可以的话,尽可能选择大直径刀具或采用加壮刀具来加工,以减低弹刀风险。

P - 刀具所受的作用力

由公式可知,刀具的变形量与其在加工中所受的作用力是正比关系,减少刀具所受的作用力则可减低弹刀的机会,可以通过以下方法减少加工中刀具所受的作用力。

减少作用力分析:

切削是一个剪切变形的过程,每种材料都有自己的强度(σ),要使材料分离,外来的强度必须大于材料本身强度。

σ = F / S

σ : 材料的强度

F:作用力

S : 接触面积

从上公式中可知,刀具受的作用力(F)与其与工件的接触面积(S)成正比关系。要减少刀具所受的作用力就要减少刀具与工件的接触面积。

减少作用力例子1:

使用刀路转角功能或加大R位的方法来减少刀具在转角位的负荷,从而降低弹刀的机率。

减少作用力例子2:

在加工较深位置时,可采用较小的进给量和细R角的刀具,以减少加工中刀具所受的作用力,以减低弹刀的风险。

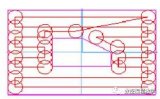

下图是使用D50R6刀和D50R0.8刀在加工同样深度时,与模料接触位的比较可知,采用细R角刀具加工深型工件比大R角刀具更能减少切削力。

总结:

综合地运用影响刀具变形的三个有关因素(装刀长度、刀具直径、切削力),可以降低弹刀机率,提高加工时间,得到较好的加工精度和表面粗糙度。

编辑:jq

-

刀具

+关注

关注

0文章

46浏览量

9845 -

CNC

+关注

关注

8文章

428浏览量

39754 -

加工中心床

+关注

关注

1文章

6浏览量

6793

原文标题:如何控制CNC加工中心切削过程中的弹刀?

文章出处:【微信号:Cambricon_Developer,微信公众号:寒武纪开发者】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

PWM停止输出,什么原因会导致这种现象发生?

国巨电容出现漏液现象,可能是哪些原因导致的?

引起三防漆喷涂出现飞溅现象的因素

CAN总线传播延迟过大导致通信异常现象解析

加弹机PLC数据采集物联网解决方案

继电器不能弹开是什么原因?想找师傅解惑。

为什么快速充电会降低汽车电池的容量?

STM32G070 UART串口,低波特率传送数据时,TIMER出现严重延时现象如何解决?

调式DLP4500,如何确定偏转角呢?

把ADS850的数据接口和时钟信号通过FPC线连接至FPGA,当FPC线缆大于5cm,会导致丢位,错位现象,怎么处理?

铣削加工如何正确选择走刀方式

请问IGBT在什么情况下过流会导致芯片正中心出现烧点?

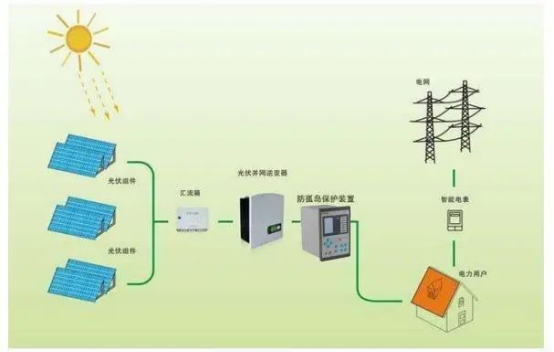

光伏系统为什么会出现孤岛现象?如何解决光伏系统孤岛现象?

如何降低转角位出现弹刀而导致过切的现象

如何降低转角位出现弹刀而导致过切的现象

评论