化学镍金又称化镍金、沉镍金或者无电镍金,化学镍金是通过化学反应在铜的表面置换钯再在钯核的基础上化学镀上一层镍磷合金层,然后再通过置换反应在镍的表面镀上一层金。目前化镍金的沉金有置换和半置换半还原混合建浴两种工艺。

化学镍金主要用于电路板的表面处理。用来防止电路板表面的铜被氧化或腐蚀。并且用于焊接及应用于接触(例如按键,内存条上的金手指等)。

工艺控制

1、除油缸

一般情况﹐PCB沉镍金采用酸性除油剂来处理制板﹐其作用在于去除铜面之轻度油脂及氧化物﹐达到铜面清洁及增加润湿效果的目的。它应当具备不伤Soider Mask(绿油)﹐低泡型易水洗的特点。除油缸之后通常为二级市水洗﹐如果水压不稳定或经常变化﹐则将逆流水洗设计为三及市水洗更佳。

2、微蚀缸

微蚀的目的在于清洁铜面氧化及前工序遗留残渣﹐保持铜面新鲜及增加化学镍层的密着性﹐常用微蚀液为酸性过硫酸钠溶液。

洗过程中迅速氧化﹐所以微蚀后水质和流量以及浸泡时间都须特别考虑。否则﹐预浸缸会产生太多的铜离子﹐继而影响钯缸寿命。所以﹐在条件允许的情况下(有足够的排缸)﹐微蚀后二级逆流水洗之后﹐再加入5%左右的硫酸浸洗﹐经二级逆流水洗之后进入预浸缸。

3、预浸缸

预浸缸在制程中没有特别的作用﹐只是维持活化缸的酸度以及使铜面在新鲜状态(无氧化物)下﹐进入活化缸。

4、活化缸

活化的作用是在铜面析出一层钯﹐作为化学镍起始反应之催化晶核。其形成过程则为Pd与Cu的化学置换反应。

5、沉镍缸

化学沉镍是通过Pd的催化作用下﹐NaH2PO2水解生成原子态H﹐同时H原子在Pd催化条件下﹐将镍离子还原为单质镍而沉积在裸铜面上。

6、沉金缸

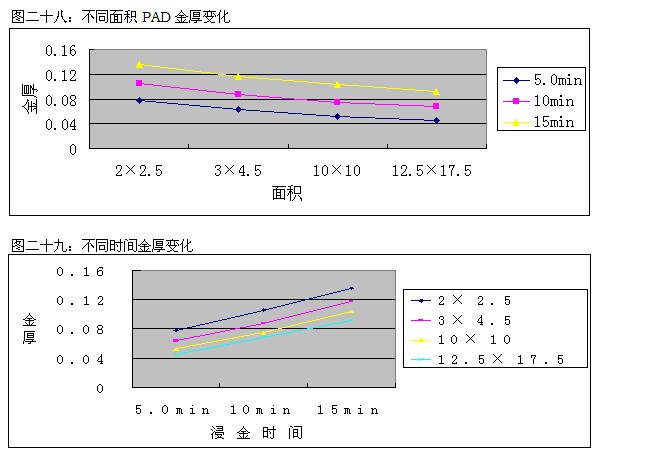

置换反应形式的浸金薄层﹐通常30分钟可达到极限厚度。由于镀液Au的含量很低﹐一般为1~2g/L﹐溶液的扩散速度影响到大面积Pad位与小面积Pad位沉积厚度的差异。一般来说﹐独立位小Pad位要比大面积Pad位的金厚度高100%也属正常现象。对于PCB的沉金﹐其金面厚度也会因内层分布而相互影响﹐其个别Pad位也会出较大的差异。

通常情况下﹐沉金缸的浸镀时间设定在7-11分钟﹐操作温度一般在80~90℃﹐可以根据客户的金厚要求﹐通过调节温度来控制金厚。需要留意的是﹐金缸容积越大越好﹐不但其Au浓度变化小而有利于金厚控制﹐而且可以延长换缸周期。为了节省成本﹐金缸之后需加装回收水洗﹐同时也可减轻对环境的污染。回收缸之后﹐一般都是逆流水洗。

化镍金常见问题及改善方案

第一:渗镀

问题产生原因分析:

1. 镍缸活性太强;2. 前处理活化钯浓度高或被污染(金属铁、铜离子污染或局部温度高会加速药水老化)、浸泡板时间长、温度过高或在活化缸后(即沉镍前)水洗不足;3. 前工序磨板太深甚至伤基材易吸附钯、磨板前未彻底清洁设备上之辊辘且水压不足难冲洗干净线路边缘上残留之铜粉(没有完全被微蚀掉)、蚀刻后残铜、沉镍时易产生渗镀;4. 化铜PTH前处理胶体活化钯浓度高。

相应的改善对策:

1. 严格控制镍缸负载在0.3~0.8dm2/L及适当稳定剂,当阳极保护电流》0.8A时需倒缸;2. 严格控制活化槽液浓度、浸板时间、工作温度、水洗时间、活化后板子充分水洗及尽量避免槽液污染;3. 加强化镍前QC板子检查蚀刻后确保无残铜、磨刷设备清洁、微蚀深度、磨板深度以及水压必须要充分(普通软板刷磨选择1000~1500‘’,硬板刷磨800~1000‘’,现常采用喷刷机对外观品质更能够保持色泽一致);4. 化铜PTH前处理胶体活化钯浓度应适当控制低些。

第二、漏镀

问题产生原因分析:

1. 化镍前处理活化钯浓度太低、浸活化时间、温度不够、活化污染或沉镍前的板子滞留在水槽里时间过长(钝化);2. 铜面有残胶或铜面处理不干净(退锡不净,外界污染或前工序污染);3. 沉镍槽中药水稳定剂过量、温度过低、活性不够(镍层呈暗黑,沉金后板面金色偏暗红色)、负载量不足、金属或有机污染或搅拌太激烈易产生“漏镀”。铜面氧化严重或显影后水洗不良,镍槽PH、铜面受硫化物污染或控制添加不当。

相应的改善对策:

1. 控制好活化槽液钯浓度、浸板时间、工作温度、减少铜离子污染(活化铜离子大于100PPM时需更换)以及确保沉镍前的板子时间滞留在水槽时间过长;2. 化镍前处理时确保板子铜面无残胶以及铜面处理干净;3. 控制好化镍槽各操作参数、确保化镍前活性、槽内增加辅助铜板来提高负载量、避免金属或有机污染和控制好搅拌不宜过激烈。

-

pcb

+关注

关注

4391文章

23742浏览量

420692 -

电路板

+关注

关注

140文章

5252浏览量

106460 -

温度

+关注

关注

2文章

143浏览量

10893

发布评论请先 登录

化镍金的工艺控制及常见问题与改善方法

化镍金的工艺控制及常见问题与改善方法

评论