介绍了一个基于PC104 的数据采集与检测电路的设计,它完成A/D 数据采集、D/A 数字/模拟转换、数字量输入/输出、信号显示卡以及LCD 显示器的控制等功能。PC104 总线信号检测电路对于改进装备故障检测方式具有重大意义。通过对信号波形显示原理以及显示方法的分析,确定了具体的实际方案,完成了功能电路的设计;采用专用接口芯片结合CPLD 的方法实现了PC104 总线的接口协议以及逻辑控制电路;检测系统电路在实际测试过程中能稳定工作,满足设计指标要求。

数据采集与检测电路是电动投弹器故障诊断系统中的重要组件,主要完成系统工作过程中采集信号的显示和诊断流程的指示,是重要的人机对话窗口的执行部件。因此,检测电路功能的好坏,直接关系到整个系统最终能否完成工作。

为了保证系统的可靠性和轻便性,采用了PC104 工业控制计算机系统,显示采用投弹信号显示卡与小型的液晶显示器(LCD)。

1 检测系统电路的功能

PC/104 在国际上十分流行, 被IEEE 协会定义为IEEEP996.1.IEEE-P996 是PC 和PC/AT 工业总线规范,是一种优化的、小型堆栈式结构的嵌入式控制系统,适应于携便的测量系统。PC/104 基本上是PC ISA 总线的重新包装。它提供一种机制,将PC 技术嵌入到结实而空间有限的环境中。PC104总线完全与ISA 总线兼容,但具有可堆叠而紧凑(3.6"×3.8")的模块。

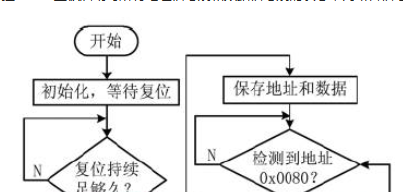

采集与控制电路以基于PC104 规范的586 工控机为核心,实现电动投弹器的控制、数据采集、数据处理、结果打印和存储功能,系统原理框图如图1 所示。接收机的模拟输出信号和接收机的状态信息分别由A/D 转换器采集和8 位数字输入端口送入到计算机中;接收机的增益由D/A 转换器输出的模拟电压控制,接收机的通道选择和状态切换由8 位数字量输出端口输出的信号控制;液晶显示器的控制通过并行端口完成, 信号显示系统将显示的信息输入到液晶控制器,由液晶控制器实现显示的控制。

图1 电动投弹器数据采集与控制电路原理框图

采集电路主要由8 路12 位的A/D 变换器、3 路12 位的D/A 变换、信号控制器接口、8 位数据输入和输出口。8 路A/D采用MAX197 芯片;3 路D/A 由两片DAC1210 和一片MAX501 实现;LCD 接口与投弹信号显示卡连接, 控制液晶显示屏;输入、输出口分别采用74HC245 八位双向总线收发器和74HC377 八位锁存器。

2 系统电路设计与实现

2.1 地址分配

地址分配由译码电路完成, 译码电路采用了一片74HC138 和一片74HC139,对SA0-SA9 低10 位地址进行译码。PC 机内部地址从300H-35FH 为空地址,因此本系统各端口的地址分配也要符合这一规定。

当CPU 总线在非DMA 读写周期,AEN 信号为低电平时选通1/2 片74HC139, 当地址线SA5 和SA8 为高电平,74HC139 第5 脚输出低电平, 同时SA6 为低电平,SA9 为高电平时,74HC138 就被选通。设计中将译码范围分为两段:

300H-31FH 和340H-35FH,通常采用SA7 为零的低32 个地址,同时SA7 还用于74HC139 另一半的译码电路中,译出地址作为两片DAC1210 的片选信号。

2.2 总线的驱动电路

由于PC/104 总线驱动能力只有4 mA,达不到设计的要求,故采用了一片74HC245 对SD0-SD7 进行驱动,同时采用一片74HC32 对PC/104 总线的SA0、IOW(写信号)、IOR(读信号) 进行驱动。在总线的读周期, 总线的读信号变低,使74HC245 的DIR 变低,74HC245 数据传输方向由B 到A,PC/104 的总线就可以从外部端口读入数据; 在写周期则刚好相反,使DIR 变高,74HC245 数据传输方向由A 到B,PC/104 的总线可以往外部端口写数据。经过74HC245 后总线驱动能力可满足系统要求。

SA0、IOW(写信号)、IOR(读信号)的驱动是分别经过一个或门与地相或后输出,输出信号与原信号的TTL 电平是一样的,但驱动能力提高了。

2.3 A/D 变换电路

数据采集是通过A/D 转换电路实现由模拟信号转化为数字信号的过程,A/D 转换电路选用了MAX197 芯片。

MAX197 是一个12 位的8 输入通道A/D 转换器。线性度达1/2 LSB,+5 V 单电源供电,可通过编程选择输入电压范围:±10 V、±5 V、0-10 V 或0-5 V,输入过压保护可达±16.5 V,可工作在内采样或外采样模式,转换时间为6 μs.参考源可用内部4.096 V 或外接参考源。时钟方式可选用内时钟或外时钟。MAX197 通过8+4 并行接口实现12 位数据传输。它的A/D 转换功能就是将由软件选择的通道的输入电压转换成12 位数字量,以补码的形式,分别将低8 位、高4 位由一个8位并行口分时输出。A/D 转换电路如图2 所示。

图2 A/D 电路原理图

2.4 D/A 转换电路

D/A 转换电路采用了3 路D/A 转换器, 由一片MAX501和两片DAC1210 组成,电路原理图如图3 所示。

图3 D/A 转换电路

MAX501 是一个12 位的电压输出型D/A 转换芯片,线性度达1/2 LSB,±5 V 双电源供电,片内包含有精密的输出缓冲放大器,用来提供电压输出。MAX501 是8 位的数据总线,8+4 位数据由CSMSB、CSLSB 及WR 控制。其内部有一个12位输入寄存器和12 位DAC 寄存器,DAC 采用反相R-2R 梯形电阻网络, 将12 位数字输入信号转换为与基准源成比例的等效模拟输出电压。误差范围为±3 LSB.MAX501 的控制十分简单,仅须将低8 位数据和高4 位数据写入(顺序没有要求),再控制它将12 位数据写入D/A 寄存器即可自动开始D/A 转换。

DAC1210 是12 位D/A 转换器, 输入寄存器是一个8 位寄存器和一个4 位寄存器, 便于与8 位CPU 相连接。

DAC1210 为电流输出型转换器, 应用时需要电流-电压转换电路,使电流变为电压输出。电路中采用负电压参考源,设计电流-电压转换电路的输出为正电压。电路中采用TL082 作为转换电路, 它是通用JFET 输入双运算放大器, 采用高压JFET 管作为输入级,具有高阻抗、低偏置电流的特点,具有较宽的带宽和较高的压摆率。

D/A 转换电路的参考电压由LM336-5.0 提供,LM336-5.0 相当于一个稳压二极管,2 脚接高电压,3 脚接低电压,1脚是可调端。当电流满足要求600 μA~10 mA 时,2 脚与3 脚之间电压差就保持恒定的5 V.

2.5 数据输入/输出口

8 位数据量的输入采用74HC245 双向总线收发器。

74HC245 内含8 个具有三态输出的双向总线收发器,由方向控制端(DIR)确定数据传送方向。DIR 为低电平,数据传送方向由B 到A,输出允许端(G)由地址318H 与IOR 信号经或门后共同控制,当CPU 读地址318H 时,或门两个输入端均为低电平, 输出则为低电平,74HC245 的输出允许端低电平有效,实现8 位数据的读入。

8 位数据量的输出要求具有锁存功能, 设计中采用了74HC377 作为8 位锁存器,它内含8 个具有三态输出的D 型上升沿触发的触发器。G 用来控制8 个输出处于常规逻辑(高电平或低电平)或高阻态。当G 为高电平时输出Q 为高阻态,但触发器内部运算不受影响。输入端D 的数据在CLK 上升沿作用下送到Q.当CPU 往地址314H 写数据时,G 为低电平, 在IOW 信号上升沿将系统总线的数据锁存到对应的Q端,实现了8 位数据的输出锁存。

2.6 信号显示卡

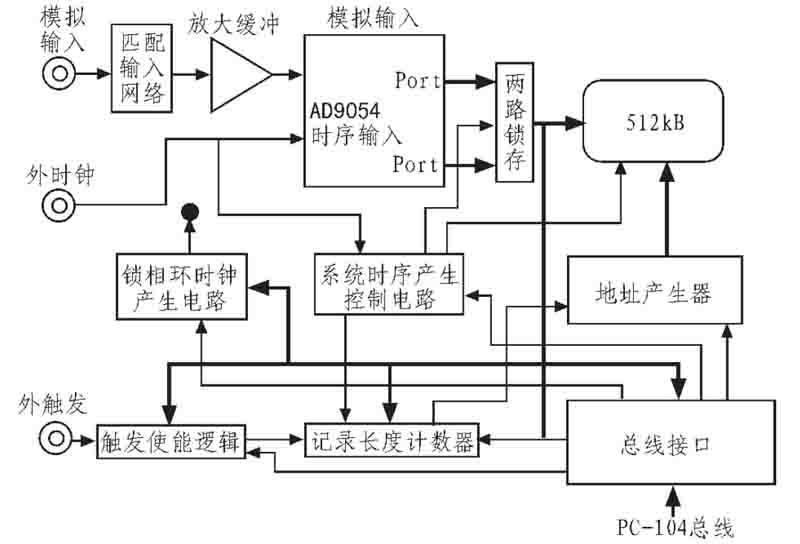

信号显示卡是投弹嵌入式故障诊断系统中的重要组件,主要完成系统工作过程中采集信号的显示和诊断流程的指示,是重要的人机对话窗口的执行部件。该显示卡的硬件电路主要由输入匹配网络、模数转换单元、时钟产生电路、时序产生电路、控制信号产生模块和显示单元组成,如图4 所示。

输入的模拟信号经缓冲放大以后进入模数变换器AD9054,其最高采样速率为200 Mb/s,具有380 MHz 的模拟输入带宽。它有两个采集数据输出端口(Port A 和Port B),可以选用单端口输出或双端交替乒乓输出。A/D 转换后输出的数据经两路锁存器锁存以满足后续存储器的高速写入。

如图4 所示,系统时序产生控制电路产生系统时钟并协调系统各部分工作步骤,它根据A/D 变换采样时钟以及A/D变换器输出接口时序的要求,产生锁存器的锁存时钟,并以适当的延迟量提供存储器的读写脉冲。时序产生电路还提供地址产生器和记录长度计数器的计数时钟。系统初始化后,A/D 变换就开始进行,采集到的数据不断写入存储器,这时时序产生电路仅向地址产生器提供时钟源,使其作"+1"操作,这样存储器地址递增翻转。当触发逻辑被触发后,时序产生电路使能记录长度计数器工作,并提供采样时钟作为计数时钟源。记录长度计数器到用户设定的记录长度时,时序产生电路就关断时钟开关,使存储器停止翻转,同时向PC 机申请数据传输。当PC 机以某种形式读取采集数据时,时序产生电路又根据PC104 总线读取操作提供存储器读出地址翻转时钟,将存储器的内容按采集记录的相反顺序读出。

图4 显示卡硬件电路示意图

图4 中触发逻辑、记录长度计数器和地址产生器密切配合使系统按设定的方式工作。触发方式由软件触发,示波器卡一经运行就自动地不断抓取波形;外输入触发需要一个外输入TTL 逻辑信号, 待设定的逻辑信号沿到来时产生触发;信号电平触发是根据被采集信号的幅度值到或超过设定的电平值时产生触发。信号电平触发的实现通过高速逻辑信号比较器实时监测A/D 变换器的输出结果,当比较结果大于或小于设定基准值时产生触发。为了能够实现预期触发,地址产生器和记录长度计数器相互结合使用。地址产生器实质上是一个双向环形计数器, 其顺时针方向地址递增数据写入,逆时针向地址递减数据读出。

计算机通过PC104 总线设置显示卡的工作方式和读取采集到的数据。为了多通道同时使用,每个显示器卡有一通道号,软件逐个设置好各通道状态后可以同时或分别使能触发。各通道的外触发输入可用于多通道在同一触发时刻采样记录。PC 机可通过I/O、DMA、中断等多种方式与显示卡进行通讯或采样数据读取。

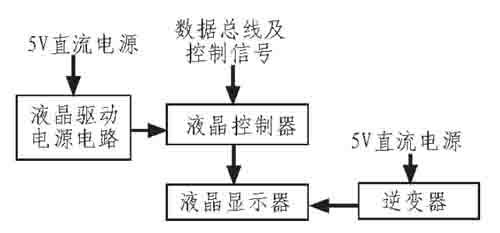

2.7 液晶显示器(LCD)

液晶显示组件包括:DPK174@1335-1/-2 液晶控制器、液晶驱动电源电路、DMF50081ZNB-FW 显示屏和CXA-L10A逆变器。其原理框图如图5 所示。

图5 液晶显示原理框图

液晶驱动电源完成5 V 到-20 V 的转换, 作为液晶驱动电源。

当计算机把指令代码写入指令输入缓冲器内(此时A0=1),紧跟着写入指令的参数(此时A0=0)。带参数的指令代码的作用之一就是选通相应参数的寄存器,任一条指令的执行(除SLEEPIN,CSRDIR,CSRR 和MERAD 外) 都发生在输入完附属参数之后。当写入一条新的指令时,DPK174@1335-1/-2 将在旧指令参数组运行完成之后等待新参数的到来。计算机可用写入新参数与余下的旧参数有效地组合成新的参数组。指令参数必须全部写入,且参数写入的顺序不能改变,也不能省略。

3 结论

经过调试,A/D 转换器和D/A 转换器的精度达到设计要求,显示卡工作正常,整个控制电路完成预期的功能,满足电动投弹器检测要求。

解决PC104 总线数据传输的瓶颈问题,合理分配硬件资源。PC104 总线的突出优点是结构简单、易于开发,但其传输速率较慢。通过实际应用证明基于PC104 总线投弹信号显示卡的设计能克服以上设计缺陷,特别是能充分满足便携式设计特点的要求,适应维修训练要求。

投弹信号显示卡是将基于PC104 总线的虚拟仪器技术应用于通用投弹诊断组合中信号的显示,对于改进投弹装备故障检测方式具有重大意义。通过对信号波形显示原理以及显示方法的分析,实现了PC104 总线的接口协议以及逻辑控制电路。

-

转换器

+关注

关注

27文章

9374浏览量

155249 -

数据采集

+关注

关注

40文章

7849浏览量

119986 -

PC104

+关注

关注

5文章

52浏览量

68396

发布评论请先 登录

CPLD控制PC104总线时序问题

使用VHDL语言和FPGA的DSP HPI口与PC104总线接口设计

怎么设计基于PC104总线的实时信号采集处理系统?

基于PC104 的数据采集系统的研究与实现

单片机温度采集器与PC104分站的串行通信

基于PC104和DSP的分布式导航计算机设计

基于DSP与PC104高速通信接口设计

基于PC104的导弹随动装置检测系统设计

基于PC104的电动投弹器检测系统电路设计

基于PC104的航空发动机试车参数检测系统研究

PC104数据采集与检测电路实现改进投弹装备故障检测方法

PC104数据采集与检测电路实现改进投弹装备故障检测方法

评论