随着光模块迈向 400G / 800G / 1.6T 时代,其对封装精度、可靠性与一致性的要求被推向新的高度。高速光模块的器件小型化、焊盘密度提升,使传统SMT贴片设备在力控、对位精度、姿态稳定性、循环一致性等核心指标上的不足被进一步放大。

1.6T高速光模块需求增加

1.6T高速光模块需求增加

本文结合光模块实际制造问题,从行业痛点出发,深度解析国奥科技直线旋转电机如何通过核心技术与真实工程数据,解决贴装应力过冲、振动偏移、抛料以及芯片隐裂(Micro-crack)等关键问题,为制造企业突破 SMT良率瓶颈提供可量化的技术路径。

国奥科技ZR电机LRS1325 SMT贴装案例

随着 AI 大模型带来的算力竞争全面加速,全球数据中心在 400G/800G 向 1.6T 升级的过程中,对高速度光模块的需求进入快速放量阶段。同时,5G/6G 网络部署、云计算普及、光纤到户升级等多场景也带动光模块需求持续增长。

根据市场研究公司MarketsandMarkets Research Private Ltd. 发布数据显示:

2024年全球光模块市场规模为136亿美元,预计将从2025年的156亿美元增长至2029年的250亿美元,预测期间复合年增长率为13.0%。

光模块 SMT 贴片难点1

传统贴装系统机械瓶颈→ 振动位移 / 落点偏差 / 抛料

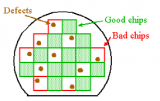

但传统 SMT 贴片系统通常采用“伺服马达+滚珠丝杆”多机构堆叠控制系统,在高速循环中存在背隙、机械耦合误差、惯性大及多轴协同响应慢等固有问题,在高速贴装循环中易引发振动,导致元件落点偏移、姿态不稳甚至抛料,这已成为影响高速光模块 SMT贴装良率的核心痛点。

国奥科技ZR电机对策

Z+R双轴集成&Z轴位移与θ角度同步补偿

创新性ZR双轴集成设计+ 同时实现Z轴位移与θ角度补偿,极大消减机械缺陷,从源头上为微米级精准稳定贴装提供技术支持。

⦿10mm超薄机身,适应光模块高密度贴片;

⦿无背隙,无机械耦合误差;

⦿Z轴自重由电磁系统主动补偿,消除惯性冲击;

⦿Z轴位移与θ角度同步补偿;

⦿径向偏摆:±1μm;

⦿直线重复定位精度:±1μm ;

⦿旋转重复定位精度:±0.01°;

⦿高响应驱动,支持高频姿态修正;

16mm厚度50mm大行程ZR电机LRS1650径向跳动测试结果:±1μm

16mm厚度50mm大行程ZR电机LRS1650径向跳动测试结果:±1μm

16mm厚度50mm大行程ZR电机LRS1650直线重复定位精度测试结果:±1μm

16mm厚度50mm大行程ZR电机LRS1650直线重复定位精度测试结果:±1μm

10mm薄款ZR电机LRS1025旋转重复定位精度测试结果:±0.01°

10mm薄款ZR电机LRS1025旋转重复定位精度测试结果:±0.01°

→ 同时攻克了高精度定位与高速稳定运行两大挑战,从根源上避免了因对位偏移导致的短路/开路风险,并有效降低高速贴装中的抛料率与落点偏差,全面提升产线良率与可预测性。

光模块 SMT 贴片难点2

贴装应力过冲 → 芯片内部隐裂

行业研究表明,不当的贴装应力是导致芯片元件早期失效的主要诱因之一。

高速贴片时,吸嘴与芯片/元件与焊盘接触瞬间常出现瞬时冲击力(力峰值)极易在硅晶格内部形成微观裂纹(隐裂)。这些损伤在初期难以检测,却会在后续热循环、电应力或长期工作中扩展,最终引发功能失效。

传统丝杆驱动系统的根本缺陷在于其高惯性、大机械间隙及刚性接触的特性,导致其在高贴装过程中容易出现瞬时冲击力、力控重复性与一致性差等问题。

国奥科技ZR电机对策

国奥科技ZR电机对策:±0.01N 力控 +软着陆功能

提供开环力控模式与高动态闭环力控模式,支持对接触速度、贴装力度、保压时间等关键参数进行独立编程,轻松适应多品种、小批量的生产特点。在最终接触段,系统主动切换为低速、低力的精确控力模式。

⦿提供开环/闭环力控方案,力控精度±0.01N;

⦿力控闭环动态调节,无机械冲击峰值;

⦿“软着陆”功能,保护敏感元器件;

⦿速度、力度等可编程设置,灵活应对光模块不同元器件SMT贴片需求;

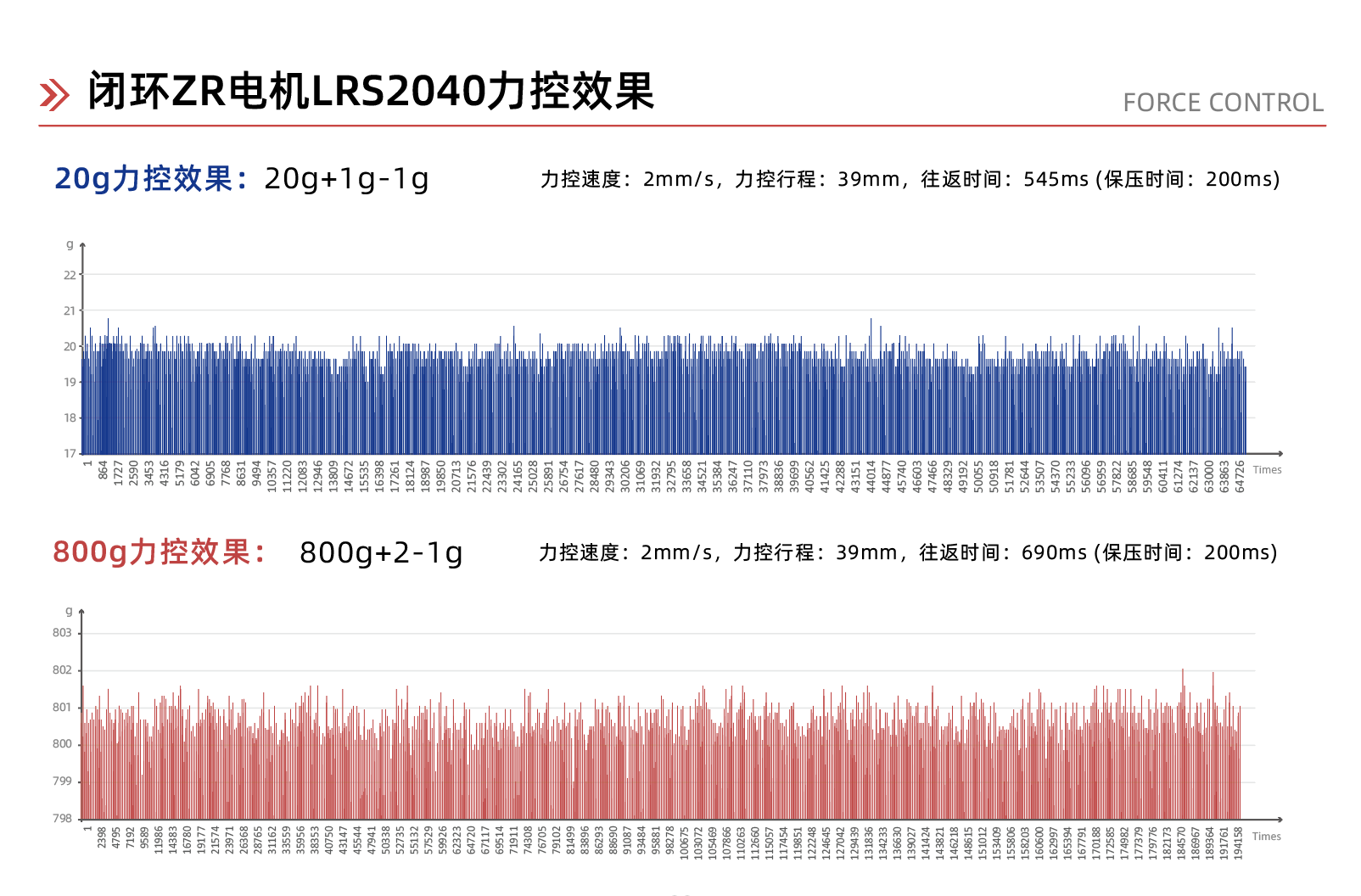

闭环电机LRS2040力控效果:20g±1g

闭环电机LRS2040力控效果:20g±1g

→高精度动态力控、可编程的智能化设置及软着陆功能,将贴装过程从一个潜在的“破坏性环节”转变为可预测、可控制的可靠性保障环节。贴装头以几乎以“无冲击”的方式接触芯片和焊盘,极大避免贴装应力过冲,为光模块制造商的高价值芯片贴装良率提供保障方案。

审核编辑 黄宇

-

光模块

+关注

关注

82文章

1584浏览量

61909 -

smt贴片

+关注

关注

1文章

370浏览量

10220

发布评论请先 登录

40G 光模块:场景化高速传输解决方案,适配多领域需求

SMT贴片良率总上不去?掌握这3点,不良率直降50%!

别让PCB变形毁了SMT良率!90%的贴片问题都因为它!

睿海光电800G光模块助力全球AI基建升级

深入剖析:SMT贴片加工中的封装难题与解决方案

突破光模块SMT良率瓶颈:国奥科技 ZR电机在高速贴片中的升级方案

突破光模块SMT良率瓶颈:国奥科技 ZR电机在高速贴片中的升级方案

评论